1.本发明涉及混凝土灌浆料制备技术领域,特别涉及一种含汉白玉废渣钢筋连接用套筒灌浆料及其制备方法。

背景技术:

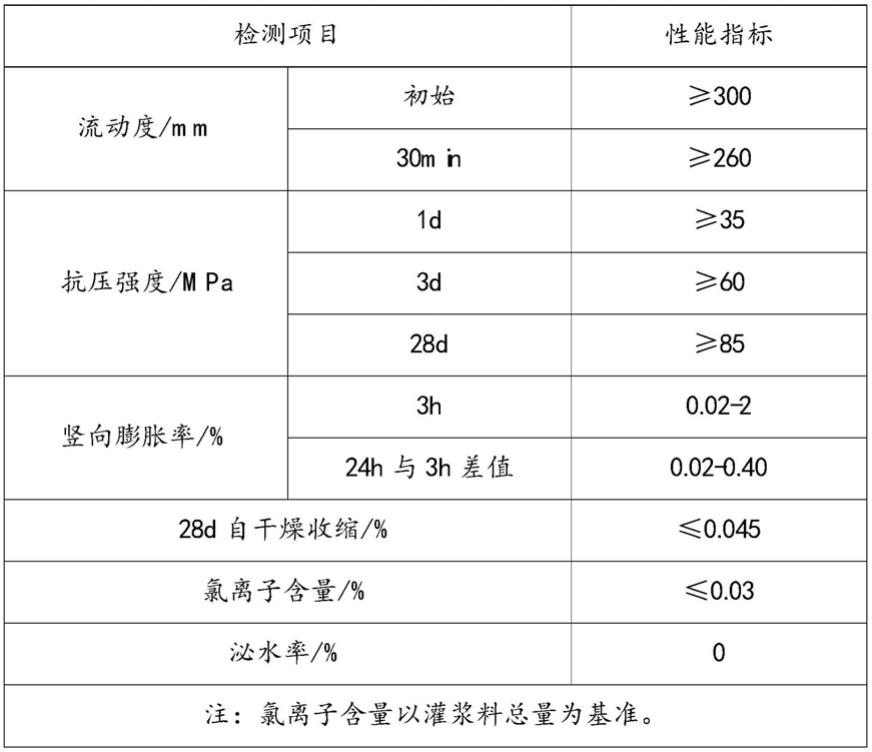

2.钢筋连接用套筒灌浆料是一种由水泥、细骨料、多种外加剂复配而成的水泥基灌浆材料,具有黏度低、流动性好、强度高、微膨胀无收缩等特点,常温型套筒灌浆料的性能指标如表1所示:

3.表1常温型套筒灌浆料的性能指标

[0004][0005]

钢筋连接用套筒灌浆料一般用于装配式住宅、产业化住宅预制框架柱、剪力墙等预制混凝土构件与基础的套筒连接、大型设备基础的二次灌浆、高层钢结构柱脚螺栓灌浆等。

[0006]

制备灌浆料的细骨料一般为天然砂或石英砂,而天然砂和石英砂作为一种短期内不可再生的自然资源,供应量日趋短缺且价格昂贵,随着建筑材料成本攀升,根据市场调查,目前,石英砂市场价800-1000元/吨,河砂市场价120-150元/吨,山砂市场价120-150元/吨,如今采用天然砂或石英砂已使得灌浆料成本居高不下,企业利润逐渐缩小,寻找天

然砂和石英砂的廉价替代品是一种能够有效降低材料成本的方法,如今已有的研究主要集中在使用矿物废料来减少天然砂和石英砂的使用,然而,受矿物废料本身性质的影响,引入矿物废料后极易导致灌浆料性能不稳定,而且只能实现取代部分天然砂和石英砂的使用,成本降低不明显,因此,如何降低灌浆料的材料成本是目前技术人员需要解决的技术难题。

[0007]

中国专利cn113213857a公开了一种用于装配式建筑的高性能铁尾矿砂套筒灌浆料,其组分包括水泥、细骨料、矿物掺合料、减水剂和石膏,其中,细骨料有天然砂和铁尾矿砂组成,实现了铁尾矿砂替代部分天然砂,降低了材料成本,实现了固废利用。该专利虽然使用了铁尾矿砂来替代部分天然砂,但是仍然无法摆脱天然砂的使用,同时还需要使用价格较贵的石膏材料,其并不是一种优选的实施方案。

技术实现要素:

[0008]

本发明的发明目的在于:针对上述存在的问题,提供一种含汉白玉废渣钢筋连接用套筒灌浆料及其制备方法,本发明通过采用汉白玉固废来完全替代天然砂和石英砂的使用,通过设计和优化组分配比,制得的套筒灌浆料无泌水、流动性好、早期强度和竖向膨胀率达标,具有高强、后期体积微膨胀等特点,在降低灌浆料材料成本的同时,实现了固废资源再利用,变废为宝,减少了汉白玉废渣对环境的污染,解决了现有技术的不足。

[0009]

本发明采用的技术方案如下:一种含汉白玉废渣钢筋连接用套筒灌浆料,其特征在于,以重量份计,所述套筒灌浆料主要由以下组分组成:水泥60-80份,活性矿物掺合料10-20份,汉白玉废渣20-100份,mgo为5-15份,塑性膨胀剂0.01-0.04份,减水剂0.5-4.0份,消泡剂0.05-0.3份。

[0010]

在本发明中,本发明以工业废弃物汉白玉废渣为主要原料,并完全替代天然砂和石英砂的使用,汉白玉废渣价格约为50元/吨,远低于石英砂、河砂、山砂的价格,大幅度降低了材料成本,同时实现了汉白玉废渣高附加值利用,为汉白玉废渣的利用开辟了一条新的途径,通过设计和优化组分配比,制备得到的套筒灌浆料各项性能达到标准要求,其与同类产品比较,更具市场竞争力,对于传统套筒灌浆料来说更具经济性。

[0011]

具体地,在本发明中,采用汉白玉废渣作为主要原料时,硫铝酸钙类膨胀剂、氧化钙类膨胀剂、硫铝酸钙-氧化钙类膨胀剂在本发明的水化体系中,其水化反应较为迅速,使得套筒灌浆料过早凝结硬化,灌浆料流动性损失较快,导致流动性不达标。同时,由于本发明所选用的汉白玉渣主要来源于汉白玉开采和加工过程中形成的废渣,然后经过干燥和筛分得到,未像人工砂、石英砂那样经过专门的破碎造粒和修整形貌的处理。因此与天然砂和石英砂相比,汉白玉废渣中针片状的颗粒较多,在制成的套筒灌浆料中颗粒之间的机械啮合作用大,内摩擦阻力增强,导致浆体流动性降低。将硫铝酸钙类膨胀剂、氧化钙类膨胀剂、硫铝酸钙-氧化钙类膨胀剂与汉白玉废渣搭配使用时,其对流动性负面效应的叠加将导致套筒灌浆料流动性降低、流动性损失迅速增加,无法满足规定和使用要求。另外,由于硫铝酸钙类膨胀剂、氧化钙类膨胀剂、硫铝酸钙-氧化钙类膨胀剂这些常规的膨胀剂早期膨胀量大,而后期膨胀量小,其对套筒灌浆料后期膨胀变形贡献小,早期膨胀量大容易被套筒灌浆料塑性变形所抵消,对灌浆料塑性阶段的变形贡献也十分有限,而且硫铝酸钙类膨胀剂、氧化钙类膨胀剂、硫铝酸钙-氧化钙类膨胀剂与塑性膨胀剂的协调兼容性差,导致套筒灌浆料早期的竖向膨胀率不达标。

[0012]

为了克服上述常规膨胀剂在本发明中所存在的不足,通过试验研究得到,采用mgo粉作为膨胀组分,能够避免常规硫铝酸钙类膨胀剂、氧化钙类膨胀剂引起的套筒灌浆料流动性损失大、削弱塑性膨胀剂效果、降低套筒灌浆料强度的不利影响。mgo粉由菱镁矿或白云石在800-1300℃温度下锻烧,粉磨后得到,水化形成mg(oh)2产生体积膨胀,其结构较致密,水化反应较缓慢,对水分争夺相对较弱,具有延迟膨胀的特性且膨胀过程是缓慢发生的,恰好匹配了塑性膨胀剂的特性,又避免了同时使用传统膨胀剂与汉白玉废渣时对流动性的负面效应叠加。因此,mgo粉运用于本发明含有汉白玉废渣的套筒灌浆料时,灌浆料流动性损失影响小,并且与塑性膨胀剂协调兼容性较好,塑性膨胀剂效能能够充分发挥。同时,mgo粉由于自身特性,其对套筒灌浆料后期膨胀作用大,灌浆料强度发展影响小。

[0013]

进一步,所述汉白玉废渣的粒径为20-40目。

[0014]

进一步,所述活性矿物掺合料为粉煤灰、矿粉、石灰石粉的一种或多种。

[0015]

进一步,所述套筒灌浆料的水胶比为0.20-0.24,砂胶比为1.0-1.2。

[0016]

进一步,所述mgo为mgo粉,其其细度为1.18mm筛筛余≤0.5%,或者mgo粉的比表面积≥200m2/kg。

[0017]

进一步,所述减水剂为粉剂,其可以由萘系减水剂、氨基磺酸系减水剂和聚羧酸类减水剂中的一种或多种组成。

[0018]

进一步,所述消泡剂优选为有机硅类消泡剂;所述塑性膨胀剂优选为粒径为3-5μm,以铝矶土矿物为主要材料的塑性膨胀剂。该类塑性膨胀剂外观为黄色粉末,是以铝矶土矿物为主要材料在氮气气氛下,且在炭和氧化钙存在的情况下,经1700℃左右的高温烧结后磨细而成,主要用来使套筒灌浆料塑性阶段产生体积微膨胀,膨胀原理是在水泥浆体塑性阶段时,在碱性环境下和水反应缓慢产生气体,使水泥浆体产生塑性膨胀。

[0019]

本发明还包括一种含汉白玉废渣钢筋连接用套筒灌浆料的制备方法,包括以下步骤:

[0020]

s1、将收集的汉白玉废渣干燥,经破碎筛分得到粒径为20-40目的汉白玉废渣颗粒,备用;

[0021]

s2、按设计量分别称取其他组分,然后加设计量的水将各组分混合搅拌均匀,即得到套筒灌浆料。

[0022]

综上所述,由于采用了上述技术方案,本发明的有益效果是:本发明通过采用汉白玉固废来完全替代天然砂和石英砂的使用,通过设计和优化组分配比,制得的套筒灌浆料无泌水、流动性好、早期强度和竖向膨胀率达标,具有高强、后期体积微膨胀等特点,在降低灌浆料材料成本的同时,实现了固废资源再利用,变废为宝,减少了汉白玉废渣对环境的污染,解决了现有技术的不足。

具体实施方式

[0023]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0024]

一种含汉白玉废渣钢筋连接用套筒灌浆料,其特征在于,以重量份计,所述套筒灌浆料主要由以下组分组成:水泥60-80份,活性矿物掺合料10-20份,汉白玉废渣20-100

份,mgo为5-15份,塑性膨胀剂0.01-0.04份,减水剂0.5-4.0份,消泡剂0.05-0.3份。

[0025]

其中,所述汉白玉废渣的粒径为20-40目,mgo为细度1.18mm筛筛余≤0.5%,或者mgo粉的比表面积≥200m2/kg,塑性膨胀剂优选为以铝矶土矿物为主要材料的塑性膨胀剂,减水剂优选为由萘系减水剂、氨基磺酸系减水剂和聚羧酸类减水剂中的一种或多种组成的粉剂,消泡剂优选为有机硅类消泡剂。

[0026]

本发明的套筒灌浆料的制备方法包括以下步骤:

[0027]

s1、将收集的汉白玉废渣干燥,经破碎筛分得到粒径为20-40目的汉白玉废渣颗粒,备用;

[0028]

s2、按设计量分别称取其他组分,然后加设计量的水将各组分混合搅拌均匀,即得到套筒灌浆料。

[0029]

为了更好地说明和解释本发明的创新点,以下列举部分具体实施例如表1所示,试验检测结果如表2所示:

[0030]

表1部分套筒灌浆料实施例配合比参数

[0031][0032]

表中:s为硫铝酸钙类膨胀剂、c为氧化钙类膨胀剂、sc为硫铝酸钙-氧化钙类膨胀剂。

[0033]

表2实施例1-5套筒灌浆料主要性能

[0034][0035]

由表2可以得到,

[0036]

(1)通过对比实施例1和2得到,当不加入mgo粉时,套筒灌浆料各规定时间的强度值和流动性满足标准要求,竖向膨胀率达标,但28d自干燥收缩为0.22%,不满足28d自干燥收缩≤0.045%规定要求。当加入5.0%mgo时,套筒灌浆料的强度、流动性和竖向膨胀率在正常范围内波动,差异性不大,但由于mgo水化后产生的体积膨胀抵消了浆体自干燥作用产

生的收缩,并使浆体经过28d自干燥后产生了0.018%体积微膨胀,达到了标准对28d自干燥收缩要求。

[0037]

(2)通过对比实施例2和实施例3-5可以得到,当膨胀剂分别为硫铝酸钙类膨胀剂、氧化钙类膨胀剂、硫铝酸钙-氧化钙类膨胀剂这类传统膨胀剂时,它们遇水后水化反应迅速,加速了套筒灌浆料凝结硬化,虽然提高了套筒灌浆料1d的强度,但是灌浆料流动性损失较快,导致3h的流动性不达标,与塑性膨胀剂的协调兼容性差,套筒灌浆料竖向膨胀率不达标。其次,常规的膨胀剂反应需水量大,与水泥等胶凝材料的水化反应争夺水分,在水胶比本身就较低的套筒灌浆料中,影响了水泥等胶凝材料的水化,造成了套筒灌浆料3d、28d强度不同程度的下降。最后,常规的膨胀剂遇水迅速反应,早期膨胀量大,且膨胀速度快,但早期产生的膨胀量容易被套筒灌浆料塑性变形所抵消,对灌浆料塑性阶段的膨胀变形贡献十分有限,并且其膨胀量在早期迅速释放之后,对补偿套筒灌浆料后期收缩变形贡献小,与实施例2相比,实施例3-5的28d自干燥收缩均有不同程度的增加。

[0038]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。