1.本实用新型属于车辆零部件生产制造技术领域,具体是一种车辆前端模块及具有其的车辆。

背景技术:

2.车辆前端模块是设置在车辆前端的框架结构,其上安装有车辆冷却系统、照明系统、前保险杠总成、前防撞梁等众多零部件,车辆前端模块主要是为上述零部件提供一个稳定的安装点,且在车辆受到撞击时,框架结构溃缩吸能,减少撞击对安装在车辆前端模块上的各零部件的损坏值,因此,车辆前端模块的结构强度和稳定性直接决定了车辆的整体性能。

3.但是,现有技术中的前端模块上设有安装点以安装前防撞梁,在车辆受到撞击时,过多的撞击力会通过前防撞梁传递到前端模块,造成前端模块损坏,缩短前端模块的使用寿命,同时不利于车辆轻量化、减重及降本需求;或前端模块直接与前防撞梁错开设置,但错开后会导致车辆前端模块结构随之调整,用料、体积相应减少,从而相应车辆前端模块上的安装点也会减少,使得各零部件只通过一个或两个安装点安装在车辆前端模块上,降低各零部件在车辆前端模块上的稳定性。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种车辆前端模块,所述车辆前端模块在提高结构强度的同时还可避让前防撞梁,确保前防撞梁可通过车辆前端模块连接在车身上,解决了现有技术中在车辆受到撞击时,过多的撞击力会传递到前端模块,造成前端模块损坏的技术问题。

5.本实用新型还旨在提出一种具有上述车辆前端模块的车辆。

6.根据本实用新型实施例的一种车辆前端模块,包括:前端模块框架,所述前端模块框架包括安装框、第一悬臂和第二悬臂,所述第一悬臂和所述第二悬臂分别连接在所述安装框的两侧,且所述第一悬臂与所述安装框围合成第一避让孔,所述第二悬臂与所述安装框围合成第二避让孔,所述第一避让孔和所述第二避让孔适于安装前防撞梁。

7.根据本实用新型实施例的车辆前端模块,通过在安装框的两侧设置第一悬臂和第二悬臂,第一悬臂和第二悬臂在加强前端模块框架结构强度的同时还为安装在前端模块框架的零部件提供较多的安装点,使得安装在车辆前端模块上的零部件位置稳定,且第一悬臂与安装框围合成第一避让孔,第二悬臂与安装框围合成第二避让孔,第一避让孔和第二避让孔一方面为前防撞梁的安装提供避让空间,使得前防撞梁可通过车辆前端模块安装在车身上,在车辆受到撞击时,撞击力可通过前防撞梁传递至车身上,减少撞击力对前端模块造成的损坏,延长车辆前端模块的使用寿命;另一方面,第一避让孔和第二避让孔还可起到减重的作用,减轻车辆前端模块的重量,实现车辆前端模块的轻量化。本技术的车辆前端模块,可实现车辆前端模块的轻量化且结构强度高。

8.根据本实用新型一个实施例的车辆前端模块,所述第一悬臂和所述第二悬臂均包括上承载臂,过渡臂和下承载臂,所述上承载臂的一端与所述安装框相连,所述上承载臂的另一端朝向远离所述安装框的方向延伸,所述过渡臂的两端分别与所述上承载臂和所述下承载臂成角度相连,所述下承载臂的另一端与所述安装框相连,所述上承载臂、所述过渡臂、所述下承载臂和所述安装框之间围合成所述第一避让孔/所述第二避让孔。

9.可选地,所述过渡臂表面设有厚度不同的第一安装肋、第二安装肋和第三安装肋,所述第一安装肋上设有多个第一翼子板安装孔,所述第二安装肋上设有第一前保险杠安装孔,所述第三安装肋上设有多个第一车身安装孔。

10.可选地,所述上承载臂的部分朝向远离所述安装框的方向上厚度减小,所述上承载臂上设有多个第一前照灯安装孔,所述上承载臂的端部设有沿不同方向开设的多个第二翼子板安装孔,所述上承载臂上靠近所述过渡臂设有喇叭安装孔。

11.根据本实用新型一个实施例的车辆前端模块,所述第一悬臂和所述第二悬臂以所述安装框的中轴线为对称轴对称设置,所述安装框的厚度大于所述第一悬臂的厚度和所述第二悬臂的厚度。

12.可选地,所述车辆前端模块还包括多个散热器安装架,所述散热器安装架上设有第一散热器安装孔;所述安装框包括首尾依次相连的第一安装框、第二安装框、第三安装框和第四安装框,所述第一安装框、所述第二安装框、所述第三安装框和所述第四安装框之间围合成安装过孔;多个所述散热器安装架靠近所述安装过孔设在所述安装框上。

13.可选地,所述车辆前端模块还包括发盖锁扣加强件;所述第一安装框的中部设有所述发盖锁扣加强件,所述第一安装框的两侧设有多个第二前照灯安装孔和多个第二前保险杠安装孔,所述第三安装框上设有第三前保险杠安装孔;所述第一安装框上靠近所述发盖锁扣加强件设有多个第一安装孔;所述第四安装框上凸出并设有膨胀壶安装台,所述膨胀壶安装台上设有多个膨胀壶安装孔。

14.可选地,所述发盖锁扣加强件包括第一加强板和第二加强板,所述第二加强板成角度连接在所述第一加强板的一侧,所述第二加强板上设有第一配合孔,所述第一配合孔与所述第一安装孔对应设置,所述第一加强板上设有第三避让孔。

15.可选地,所述前端模块框架的一侧设有多个交错布置的加强板,相邻的多个所述加强板之间围合成多个空腔。

16.根据本实用新型实施例的一种车辆,包括:车身;车辆前端模块,所述车辆前端模块为前述的车辆前端模块,所述车辆前端模块连接在所述车身上;前防撞梁,所述前防撞梁的两侧安装部分别从所述第一避让孔和所述第二避让孔通过并与所述车身相连。

17.根据本实用新型实施例的车辆,通过将前述的车辆前端模块连接在车身上,车辆前端模块可实现车辆的轻量化,且车辆前端模块还为前防撞梁的安装提供避让空间,确保前防撞梁可通过车辆前端模块连接在车身上,进一步提高车辆的结构强度,在车辆受到碰撞时,前防撞梁有效吸收部分撞击力,使作用在车身上的撞击力减小,提高车辆的安全系数。

18.本实用新型的附加方面和优点将在下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

19.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

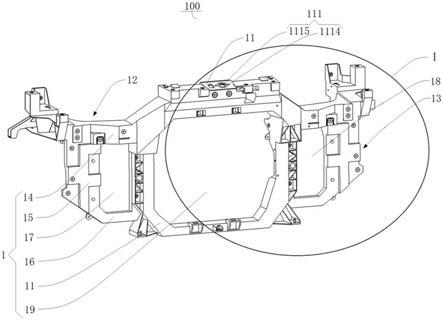

20.图1为本实用新型一个实施例的车辆前端模块的结构示意图。

21.图2为图1中区域ⅰ的局部放大图。

22.图3为本实用新型一个实施例的车辆前端模块的另一角度的结构示意图。

23.图4为本实用新型一个实施例的散热器安装架的结构示意图。

24.图5为本实用新型一个实施例的发盖锁扣加强件的结构示意图。

25.图6为本实用新型一个实施例的车辆的部分结构示意图。

26.附图标记:

27.100、车辆前端模块;

28.1、前端模块框架;

29.11、安装框;

30.111、第一安装框;

31.1111、第二前照灯安装孔;1112、第二前保险杠安装孔;

32.1113、第一安装孔;1114、第二安装孔;1115、第四避让孔;

33.112、第二安装框;

34.113、第三安装框;1131、第三前保险杠安装孔;1132、第二散热器安装孔;

35.114、第四安装框;1141、膨胀壶安装台;1142、膨胀壶安装孔;

36.12、第一悬臂;

37.13、第二悬臂;

38.14、上承载臂;

39.141、第一前照灯安装孔;142、第二翼子板安装孔;

40.143、喇叭安装孔;144、第二车身安装孔;145、第四前保险杠安装孔;

41.15、过渡臂;

42.151、第一安装肋;1511、第一翼子板安装孔;

43.152、第二安装肋;1521、第一前保险杠安装孔;

44.153、第三安装肋;1531、第一车身安装孔;

45.16、下承载臂;17、第一避让孔;18、第二避让孔;19、安装过孔;

46.2、散热器安装架;

47.21、第一散热器安装孔;22、第三配合孔;

48.3、发盖锁扣加强件;

49.31、第一加强板;311、第三避让孔;312、第二配合孔;

50.32、第二加强板;321、第一配合孔;322、加强筋;

51.4、加强板;

52.5、空腔;

53.1000、车辆;

54.200、车身;300、前防撞梁。

具体实施方式

55.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

56.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“厚度”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

57.下面参考说明书附图描述本实用新型实施例的车辆前端模块100。

58.根据本实用新型实施例的一种车辆前端模块100,如图1所示,包括:前端模块框架1。

59.其中,如图1所示,前端模块框架1包括安装框11、第一悬臂12和第二悬臂13,第一悬臂12和第二悬臂13分别连接在安装框11的两侧,且第一悬臂12与安装框11围合成第一避让孔17,第二悬臂13与安装框11围合成第二避让孔18,第一避让孔17和第二避让孔18适于安装前防撞梁300。

60.由上述结构可知,本实用新型实施例的车辆前端模块100,通过在安装框11的两侧分别设置第一悬臂12和第二悬臂13,第一悬臂12和第二悬臂13一方面可起到加强前端模块框架1上的作用,在前端模块框架1受到撞击时,因第一悬臂12和第二悬臂13自身具有一定的强度,第一悬臂12和第二悬臂13可使撞击力沿多个方向传递,保证作用在安装框11上的撞击力可有效分解,减少撞击力对前端模块框架1的损坏值,并提升前端模块框架1的整体抗碰撞性能,也就是提高前端模块框架1受到侧面撞击时的抗压能力,使得前端模块框架1具有较高的强度和扭转刚度;另一方面,第一悬臂12和第二悬臂13还为安装在前端模块框架1上的零部件提供较多的安装点,每个零部件均通过多个安装点安装在前端模块框架1上,确保安装在车辆前端模块100上的零部件位置稳定,提高车辆前端模块100的结构稳定性。

61.需要说明的是,这里所指的零部件可以是前照灯、散热器、前保险杠、膨胀壶、翼子板、喇叭中的一种或多种。

62.第一悬臂12与安装框11围合成第一避让孔17,第二悬臂13与安装框11围合成第二避让孔18,第一避让孔17和第二避让孔18第一方面为前防撞梁300的安装提供避让空间,确保前防撞梁300可通过第一避让孔17和第二避让孔18连接在车身200上,在车辆1000受到撞击时,前防撞梁300溃缩吸能,并将部分撞击力传递至车身200上,提高车辆1000的安全性能;第二方面,第一避让孔17和第二避让孔18起到定位和导向的作用,车辆1000在装配的过程中,作业人员通过第一避让孔17和第二避让孔18位置快速确定前防撞梁300的安装位置,并沿着第一避让孔17和第二避让孔18的延伸方向将前防撞梁300安装在车身200上,降低装配难度并提高装配效率;第三方面,第一避让孔17和第二避让孔18用于限制前防撞梁300的最大移动位置,保证在车辆1000受到撞击时前防撞梁300不会发生错位,也就是前防撞梁300不会撞击到相邻组件,降低前防撞梁300对相邻组件的损坏值;第四方面,第一避让孔17和第二避让孔18可减轻前端模块框架1的重量,实现前端模块框架1的轻量化;第五方面,第

一避让孔17和第二避让孔18还可减少前端模块框架1的用料,节约前端模块框架1的生产成本。

63.可以理解的是,本技术的车辆前端模块100相对于现有技术,在前端模块框架1的两侧分别连接第一悬臂12和第二悬臂13,第一悬臂12和第二悬臂13在增加车辆前端模块100的结构强度的同时还为零部件提供多个安装点,使得各零部件可通过多个安装点安装在车辆前端模块100上,提高各零部件在车辆前端模块100上的稳定性,且第一悬臂12与安装框11围合成第一避让孔17,第二悬臂12与安装框11围合成第二避让孔18,第一避让孔17和第二避让孔18配合使得前防撞梁300可通过车辆前端模块100连接在车身200上,在车辆1000受到撞击时,部分撞击力可通过前防撞梁300传递到车身200上,减少撞击力对车辆前端模块100损坏,延长车辆前端模块100的使用寿命。

64.可选地,安装框11、第一悬臂12、第二悬臂13采用一体成型工艺形成前端模块框架1,一体成型工艺可保证前端模块框架1在装配过程中无需将安装框11、第一悬臂12、第二悬臂13进行前期的焊接、抛光、打磨等机加工,有效简化了装配工序,提高前端模块框架1的生产效率。

65.可选地,前端模块框架1的材料选用pp-lgf30。其中,pp代表聚丙烯,lgf代表长玻璃纤维,lgf30代表长玻璃纤维含量为30%,通过采用上述材料可保证前端模块框架1具有质量轻、强度高、成本低、耐腐蚀性好以及可塑性强等优点,满足前端模块框架1的高刚度、高强度要求,并节约前端模块框架1的生产成本,实现前端模块框架1的轻量化。

66.在本实用新型的一些实施例中,结合图1和图2所示,第一悬臂12和第二悬臂13均包括上承载臂14,过渡臂15和下承载臂16。

67.为了方便描述,将第一悬臂12上的上承载臂14记为第一上承载臂,第一悬臂12上的过渡臂15记为第一过渡臂,第一悬臂12上的下承载臂16记为第一下承载臂;第二悬臂13上的上承载臂14记为第二上承载臂,第二悬臂13上的过渡臂15成为第二过渡臂,第二悬臂13上的下承载臂16记为第二下承载臂。

68.需要说明的是,在本技术中,上承载臂14包括第一上承载臂和第二上承载臂,过渡臂15包括第一过渡臂和第二过渡臂,下承载臂16包括第二下承载臂和第二下承载臂。例如,下文中提及到的上承载臂14的一端与安装框11相连包括第一上承载臂的一端与安装框11相连和第二上承载臂的一端与安装框11相连;上承载臂14的另一端朝向远离安装框11的方向延伸包括第一上承载臂的另一端朝向远离安装框11的方向延伸和第二上承载臂的另一端朝向远离安装框11的方向延伸。

69.可选地,如图1和图2所示,上承载臂14的一端与安装框11相连,上承载臂14的另一端朝向远离安装框11的方向延伸。通过将第一上承载臂连接在安装框11上,第一上承载臂可实现第一悬臂12和安装框11之间的固定连接,相应地,第二上承载臂可实现第二悬臂13和安装框11之间的固定连接,提高前端模块框架1的结构稳定性。因第一上承载臂和第二上承载臂的另一端均朝向远离安装框11的方向延伸,使得第一悬臂12可通过第一上承载臂与车身200相连,第二悬臂13可通过第二上承载臂与车身200相连,以将第一悬臂12和第二悬臂13连接在车身200上,也就是实现前端模块框架1与车身200的固定连接。

70.可选地,如图2所示,过渡臂15的两端分别与上承载臂14和下承载臂16成角度相连。成角度相连的上承载臂14、过渡臂15和下承载臂16方便与安装框11配合,以形成第一避

让孔17和第二避让孔18,且成角度相连说明过渡臂15的延伸方向与上承载臂14和下承载臂16的延伸方向不同,无论车辆1000受到横向的撞击或者纵向的撞击第一悬臂12和第二悬臂13均能将撞击力分解。

71.可选地,如图2所示,下承载臂16的另一端与安装框11相连。通过将下承载臂16连接在安装框11上,下承载臂16可增加第一悬臂12、第二悬臂13与安装框11的接触面积,使得第一悬臂12和第二悬臂13相对于安装框11位置稳定,在前端模块框架1受到撞击时,第一悬臂12和第二悬臂13不易从安装框11上脱落,能够有效将撞击力分解,提高前端模块框架1抗撞击的能力。

72.可选地,上承载臂14、过渡臂15、下承载臂16和安装框11之间围合成第一避让孔17/第二避让孔18。通过第一避让孔17和第二避让孔18配合为前防撞梁300的安装提供避让空间,提高前防撞梁300的连接效率以及位置稳定性。

73.在具体的示例中,第一上承载臂、第一过渡臂、第一下承载臂和安装框11之间围合成第一避让孔17;第二上承载臂、第二过渡臂、第二下承载臂和安装框11之间围合成第二避让孔18。

74.可选地,如图2所示,过渡臂15表面设有厚度不同的第一安装肋151、第二安装肋152和第三安装肋153。第一安装肋151、第二安装肋152和第三安装肋153一方面可为安装在过渡臂15上的零部件提供安装点,另一方面在过渡臂15受到撞击时,厚度不同的第一安装肋151、第二安装肋152和第三安装肋153能够有效将撞击力分散,减少撞击力对相邻组件的损坏值。

75.可选地,如图2所示,第一安装肋151上设有多个第一翼子板安装孔1511,第二安装肋152上设有第一前保险杠安装孔1521,第三安装肋153上设有多个第一车身安装孔1531。通过设置第一翼子板安装孔1511和第一前保险杠安装孔1521,翼子板可通过第一翼子板安装孔1511连接在前端模块框架1上,前保险杠可通过第一前保险杠安装孔1521连接在前端模块框架1上,将多个零部件集成在前端模块框架1上形成一体结构,在提高装配效率的同时还可提升车辆1000的空间利用率。通过设置多个第一车身安装孔1531,前端模块框架1可通过多个第一车身安装孔1531连接在车身200上,使得前端模块框架1相对于车身200位置稳定,且因前端模块框架1连接在车身200上,在车辆前端模块100受到撞击时,前端模块框架1还可将撞击力传递至车身200上,有效将撞击力分解。

76.需要说明的是,图2在第一安装肋151上只标注出其中一个第一翼子板安装孔1511,另一个未标注的第一翼子板安装孔1511位于第一前保险杠安装孔1521的下方。

77.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

78.可选地,上承载臂14的部分朝向远离安装框11的方向上厚度减小。厚度减小的上承载臂14一方面有利于减轻上承载臂14的重量,实现上承载臂14的轻量化,也就是实现车辆前端模块100的轻量化;另一方面方便将上承载臂14连接在车身200上,降低装配难度。

79.可选地,如图2所示,上承载臂14上朝向远离安装框11的方向设有第二车身安装孔144。通过第二车身安装孔144将上承载臂14连接在车身200上,增加第一悬臂12和第二悬臂13与车身200的接触面积,使得前端模块框架1相对于车身200位置稳定,并能将撞击力分解。

80.可选地,如图2所示,上承载臂14上设有多个第一前照灯安装孔141,上承载臂14上

靠近过渡臂15设有喇叭安装孔143。前照灯可通过多个第一前照灯安装孔141连接在前端模块框架1上,喇叭可通过喇叭安装孔143连接在前端模块框架1上,且多个第一前照灯安装孔141可增加前照灯和前端模块框架1的接触面积,使得前照灯可稳定地连接在前端模块框架1上。

81.可选地,如图2所示,上承载臂14的端部设有沿不同方向开设的多个第二翼子板安装孔142。此处的多个第二翼子板安装孔142可与第一翼子板安装孔1511配合,以增加翼子板与前端模块框架1的接触面积,提高连接强度。

82.需要说明的是,翼子板、前保险杠、车身200、前照灯和喇叭上对应开设有至少一个连接孔。翼子板通过翼子板上的多个连接孔和翼子板安装孔配合螺栓连接在前端模块框架1上,前保险杠通过前保险杠上的多个连接孔和前保险杠安装孔配合螺栓连接在前端模块框架1上,车身200、前照灯和喇叭的连接方式可参考翼子板和前保险杠,这里不做赘述。通过螺栓连接可降低连接难度,且实现可拆卸连接,便于装拆和更换零部件。

83.在本实用新型的一些实施例中,第一悬臂12和第二悬臂13以安装框11的中轴线为对称轴对称设置。对称设置的第一悬臂12和第二悬臂13可保证前端模块框架1的受力均匀,使车辆前端模块100的重心稳定,提高车辆前端模块100连接在车身200上安装的稳定性,且方便拉模制造,车辆前端模块100制造后美观度高。

84.可选地,安装框11的厚度大于第一悬臂12的厚度和第二悬臂13的厚度。厚度较厚的安装框11可增加前端模块框架1的结构强度,安装框11在受到撞击时不易发生断裂,并便于布设下文中的加强板4。

85.在本实用新型的一些实施例中,结合图3和图4所示,车辆前端模块100还包括多个散热器安装架2,散热器安装架2上设有第一散热器安装孔21。通过设置散热器安装架2,且散热器安装架2上设置有第一散热器安装孔21,散热器可通过第一散热器安装孔21连接在散热器安装架2上。

86.可选地,结合图2和图3所示,安装框11包括首尾依次相连的第一安装框111、第二安装框112、第三安装框113和第四安装框114。第一安装框111、第二安装框112、第三安装框113和第四安装框114使得安装框11形成为一个大致呈长方形的结构,无论安装框11是受到横向的撞击力还是纵向的撞击力都能有效将撞击力分解,提高安装框11的抗变形能力。

87.在本实用新型的描述中,限定有“第一”、“第二”、“第三”、“第四”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

88.可选地,第一安装框111、第二安装框112、第三安装框113和第四安装框114之间围合成安装过孔19(安装过孔19的具体结构和参见图1),多个散热器安装架2靠近安装过孔19设在安装框11上。将多个散热器安装架2设置在靠近安装过孔19的位置,当散热器通过多个散热器安装架2连接在前端模块框架1时,散热器的部分结构可相对于安装过孔19设置,确保散热器可起到散热的作用。

89.可选地,如图4所示,散热器安装架2上设有第三配合孔22,安装框11上开设有与第三配合孔22配合的连接孔,散热器安装架2通过第三配合孔22螺栓连接在安装框11上的连接孔上,实现散热器安装架2与安装框11的固定连接,确保散热器可通过散热器安装架2连接在安装框11上。

90.可选地,如图3所示,多个散热器安装架2设在第一安装框111,第三安装框113上设

有第二散热器安装孔1132。第二散热器安装孔1132和散热器安装架2上的第一散热器安装孔21配合,以将散热器稳定连接在安装框11上且部分结构相对于安装过孔19设置。

91.可选地,散热器安装架2采用钣金材料制成。钣金材料可增加散热器安装架2的结构强度,因散热器自身具有一定的重量,将散热器连接在钣金材料制成的散热器安装架2上,在车辆1000行驶或受到撞击时散热器晃动不会导致散热器安装架2发生断裂,因此,将散热器安装架2连接在前端模块框架1上以提高车辆前端模块100的结构强度,使得车辆前端模块100满足刚强度要求。

92.可选地,结合图2和图3所示,车辆前端模块100还包括发盖锁扣加强件3,第一安装框111的中部设有发盖锁扣加强件3。现有技术中,当发盖处于关闭状态时,发盖上的锁钩会穿过车辆前端模块100并扣接在车辆前端模块100的一侧面上,通过在车辆前端模块100上设置发盖锁扣加强件3上,发盖锁扣加强件3用于加强发盖锁钩与车辆前端模块100接触处的结构强度,确保发盖锁钩不损坏车辆前端模块100。

93.可选地,如图2所示,第一安装框111上靠近发盖锁扣加强件3设有多个第一安装孔1113。发盖锁扣加强件3通过第一安装孔1113连接在第一安装框111上,使得发盖锁扣加强件3相对于第一安装框111位置稳定。

94.可选地,如图5所示,发盖锁扣加强件3包括第一加强板31和第二加强板32,第二加强板32成角度连接在第一加强板31的一侧,第二加强板32上设有第一配合孔321,第一配合孔321与第一安装孔1113对应设置。成角度的第一加强板31和第二加强板32用于和第一安装框111配合,确保发盖锁扣加强件3的两侧面均能抵接在第一安装框111上,增加接触面积,第一配合孔321与第一安装孔1113配合将发盖锁扣加强件3连接在第一安装框111上,使得发盖锁扣加强件3可相对于前端模块框架1位置稳定。

95.可选地,如图5所示,第一加强板31上设有第二配合孔312,第一安装框111上靠近第二配合孔312设有第二安装孔1114(第二安装孔1114的具体结构可参见图1)。第二配合孔312和第二安装孔1114配合,增加发盖锁扣加强件3和第一安装框111的连接强度,进一步使得发盖锁扣加强件3可稳定连接在前端模块框架1上。

96.可选地,发盖锁扣加强件3和第一安装框111采用螺栓连接。螺栓连接可使得发盖锁扣加强件3和前端模块框架1形成可拆卸连接,便于装配和维修。

97.可选地,如图5所示,第一加强板31上设有第三避让孔311。相应地,如图1所示,第一安装框111上配合第三避让孔311设有第四避让孔1115。第三避让孔311和第四避让孔1115用于给发盖锁体的部分结构留出避让空间,确保当发盖处于关闭状态时,发盖锁体的部分结构可穿过第三避让孔311和第四避让孔1115扣接在发盖锁扣加强件3的一侧面。

98.可选地,如图5所示,第二加强板32上设置有多条凸起的加强筋322。加强筋322用于加强发盖锁扣加强件3的结构强度,在车辆前端模块100受到撞击时,发盖锁扣加强件3可起到溃缩吸能的作用。

99.可选地,发盖锁扣加强件3采用钣金材料制成。使得发盖锁扣加强件3自身具有一定的强度,保证发盖处于关闭状态时发盖上的锁扣不会对前端模块框架1造成损坏,延长前端模块框架1的使用寿命,且将采用钣金材料制成的发盖锁扣加强件3连接在第一安装框111上,发盖锁扣加强件3还可加强车辆前端模块100的结构强度,使得车辆前端模块100满足刚强度要求。

100.由此可知,本技术前端模块框架1的材料选用pp-lgf30,散热器安装架2和发盖锁扣加强件3的材料采用钣金。上述方案可避免前端模块框架1采用金属框架结构带来的工艺复杂、重量增加、制造精度控制难、模具成本高等问题,同时还能满足前端模块框架1的刚强度及轻量化要求、节约成产成本、安装方便快捷,有效缩短加工周期。

101.可选地,如图2所示,第一安装框111的两侧设有多个第二前照灯安装孔1111和多个第二前保险杠安装孔1112,第三安装框113上设有第三前保险杠安装孔1131。多个第二前照灯安装孔1111可与上承载臂14上的多个第一前照灯安装孔141配合,提高连接强度;多个第二前保险杠安装孔1112和第三前保险杠安装孔1131可与第二安装肋152上的第一前保险杠安装孔1521,提高前保险杠和前端模块框架1的连接强度,使得前照灯和前保险杠均能集成在前端模块框架1上,并相对于前端模块框架1位置稳定。

102.可选地,上承载臂14上还设有第四前保险杠安装孔145。因前保险杠的结构尺寸较大,同时设置多个前保险杠安装孔,且前保险杠安装孔分别分布在第一悬臂12、第二悬臂13和安装框11上,以将前保险杠稳定的连接在前端模块框架1上。

103.可选地,如图3所示,第四安装框114上凸出并设有膨胀壶安装台1141,膨胀壶安装台1141上设有多个膨胀壶安装孔1142。膨胀壶安装台1141为膨胀壶的安装提供空间,且膨胀壶安装台1141上设有多个膨胀壶安装孔1142,膨胀壶通过膨胀壶安装孔1142连接在第四安装框114上,使膨胀壶也集成在前端模块框架1上。

104.可选地,膨胀壶上设有多个与膨胀壶安装孔1142配合连接的连接孔,膨胀壶通过连接孔螺栓连接在膨胀壶安装台1141上,实现膨胀壶与车辆前端模块100之间的可拆卸连接。

105.可选地,如图3所示,前端模块框架1的一侧设有多个交错布置的加强板4,相邻的多个加强板4之间围合成多个空腔5。加强板4和空腔5用于加强前端模块框架1的结构强度,在前端模块框架1受到撞击时,加强板4将撞击力朝向多个方向分散传递,空腔5溃缩吸能,以满足车辆前端模块100的刚强度及模态要求。

106.下面参考说明书附图描述本实用新型实施例的车辆1000。

107.根据本实用新型实施例的一种车辆1000,如图6所示,包括:车身200、车辆前端模块100和前防撞梁300。

108.其中,车辆前端模块100为前述的车辆前端模块100,车辆前端模块100连接在车身200上;

109.前防撞梁300的两侧安装部分别从第一避让孔17和第二避让孔18通过并与车身200相连。

110.由上述结构可知,本实用新型实施例的车辆1000,通过将前述的车辆前端模块100连接在车身200上,因车辆前端模块100的结构强度较高,在车辆1000受到碰撞时,车辆前端模块100有效吸收部分撞击力,使得作用在车身200上的撞击力减少,提高车辆1000的安全性能,且车辆前端模块100上形成有第一避让孔17和第二避让孔18,第一避让孔17和第二避让孔18便于前防撞梁300通过车辆前端模块100连接在车身200上,将前防撞梁300连接在车身200上后,前防撞梁300还可进一步增加车辆1000的结构强度,使得本技术的车辆1000具有较高的安全性。

111.下面结合说明书附图描述本实用新型的具体实施例中车辆前端模块100及具有的

车辆1000的具体结构。本实用新型的实施例可以为前述的多个技术方案进行组合后的所有实施例,而不局限于下述具体实施例。

112.实施例1

113.一种车辆前端模块100,如图1所示,包括:前端模块框架1。

114.其中,如图1所示,前端模块框架1包括安装框11、第一悬臂12和第二悬臂13,第一悬臂12和第二悬臂13分别连接在安装框11的两侧,且第一悬臂12与安装框11围合成第一避让孔17,第二悬臂13与安装框11围合成第二避让孔18,第一避让孔17和第二避让孔18适于安装前防撞梁300。

115.实施例2

116.一种车辆前端模块100,在实施例1的基础上,结合图1和图2所示,第一悬臂12和第二悬臂13均包括上承载臂14,过渡臂15和下承载臂16。

117.如图2所示,上承载臂14的一端与安装框11相连,上承载臂14的另一端朝向远离安装框11的方向延伸,过渡臂15的两端分别与上承载臂14和下承载臂16成角度相连,下承载臂16的另一端与安装框11相连。

118.实施例3

119.一种车辆前端模块100,在实施例1的基础上,结合图3和图4所示,车辆前端模块100还包括两个散热器安装架2,两个散热器安装架2上均设有第一散热器安装孔21。

120.结合图2和图3所示,安装框11包括首尾依次相连的第一安装框111、第二安装框112、第三安装框113和第四安装框114,第一安装框111、第二安装框112、第三安装框113和第四安装框114之间围合成安装过孔19(安装过孔19的具体结构和参见图1),两个散热器安装架2靠近安装过孔19设在安装框11上。

121.实施例4

122.一种车辆前端模块100,在实施例3的基础上,结合图2和图3所示,第一安装框111的中部设有发盖锁扣加强件3。

123.如图5所示,发盖锁扣加强件3包括第一加强板31和第二加强板32,第二加强板32成角度连接在第一加强板31的一侧,第二加强板32上设有第一配合孔321,第一配合孔321与第一安装孔1113对应设置,第一加强板31上设有第三避让孔311。

124.实施例5

125.一种车辆1000,如图6所示,包括:车身200、车辆前端模块100和前防撞梁300。

126.其中,车辆前端模块100为实施例1中的车辆前端模块100,车辆前端模块100连接在车身200上;

127.前防撞梁300的两侧安装部分别从第一避让孔17和第二避让孔18通过并与车身200相连。

128.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

129.根据本实用新型实施例的车辆前端模块100及具有其的车辆1000的其他构成例如

前防撞梁300的结构以及作用对于本领域普通技术人员而言都是已知的,这里不再详细描述。

130.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

131.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。