1.本发明涉及牙齿修复技术领域,更具体地,涉及一种玻璃陶瓷及其制备方法和应用。

背景技术:

2.随着经济的发展和收入的增加,人们对外表及个人形象的关注也日渐凸显,随之增加的还有对牙科美学修复的关注。

3.玻璃陶瓷是由基质玻璃通过控制晶化制得的结晶相和玻璃相均匀分布的多晶固体。经过一定的热处理程序后,基质玻璃中的一部分玻璃相转化为结晶相,提高了材料的强度;此外,由于玻璃相的存在,玻璃陶瓷展现出了良好的半透光性,可以很好地模拟自然牙的光泽与透光性。因此,玻璃陶瓷集中了陶瓷和玻璃的特点,实现了高强度和良好美观性的统一,成为牙齿美学修复的首选材料。

4.用于牙釉质和牙本质的部分及整体修复的玻璃陶瓷通常包括白榴石玻璃陶瓷、氟磷灰石玻璃陶瓷和二硅酸锂玻璃陶瓷,白榴石玻璃陶瓷和氟磷灰石玻璃陶瓷具有很好的美观性,但强度较低,只有80-120mpa,导致断裂的可能性较大,只有二硅酸锂玻璃陶瓷兼具美学和强度的要求,强度可达到350-450mpa,其市场占有率也随其优异的性能不断的扩大,对其性能及美学的研究也进一步的深入,其最大强度值也随着部分研究及工程人员的不断探索而不断地进入一个新的高度。

5.现有技术中,通过加入二氧化锆来提高二硅酸锂玻璃陶瓷的强度,但是二氧化锆的引入量通常较低,质量百分含量不超过6%,因为,一方面,二氧化锆的熔点较高,无法形成流动的玻璃相均匀进入玻璃陶瓷的玻璃相一起形成均匀晶核,另一方面,二氧化锆含量高反而会影响玻璃陶瓷的半透光性,从而无法满足美观需求。

技术实现要素:

6.本发明的目的之一在于克服现有技术存在的上述缺陷,提供一种二硅酸锂玻璃陶瓷,通过增加二氧化锆的含量提高玻璃陶瓷的强度,同时,避免降低玻璃陶瓷的透光性。

7.为实现上述目的,本发明的技术方案如下:

8.一种玻璃陶瓷,所述玻璃陶瓷的原料包括以下质量百分含量的组份:

9.65%~75%的sio2源、12%~15%的li2o源、2%~10%的zro2源、3%~5%的p2o5源、2%~4%的al2o3源、0.1%~1%的sro源和0.1%~2%的zno源;

10.所述玻璃陶瓷包括二硅酸锂晶相和二氧化锆晶核,所述二硅酸锂晶相由所述sio2源和所述li2o源经熔融形成,所述二氧化锆晶核由所述zro2源经熔融形成,所述二硅酸锂晶相的直径为200nm~700nm,所述二氧化锆晶核的直径小于所述二硅酸锂晶相的直径。

11.本发明的目的之二在于提供上述玻璃陶瓷的制备方法,包括以下过程:

12.将sio2源粉末、li2o源粉末、zro2源粉末、p2o5源粉末、al2o3源粉末、sro源粉末和zno源粉末混合得混合粉末;所述sio2源粉末的质量占所述玻璃陶瓷的质量的百分比为

65%~75%,所述li2o源粉末的质量占所述玻璃陶瓷的质量的百分比为12%~15%,所述zro2源粉末的质量占所述玻璃陶瓷的质量的百分比为2%~10%,所述p2o5源粉末的质量占所述玻璃陶瓷的质量的百分比为3%~5%,所述al2o3源粉末的质量占所述玻璃陶瓷的质量的百分比为2%~4%,所述sro源粉末的质量占所述玻璃陶瓷的质量的百分比为0.1%~1%,所述zno源粉末的质量占所述玻璃陶瓷的质量的百分比为0.1%~2%,并且,所述zro2源粉末的平均粒径小于其它各组份粉末的平均粒径,所述其它各组份粉末的平均粒径范围为5um~200um,优选5~100um;

13.将所述混合粉末加热进行熔融,得液态熔融产物;

14.将所述液态熔融产物进行冷却,得冷却后的熔融产物;

15.将所述冷却后的熔融产物加热至450℃~820℃之间进行第一次热处理,形成半成品;

16.将所述半成品加热至780℃~900℃之间进行第二次热处理,得到所述玻璃陶瓷,所述玻璃陶瓷包括二硅酸锂晶相和二氧化锆晶核,所述二硅酸锂晶相由所述sio2源和所述li2o源经热处理结晶形成,所述二硅酸锂晶相的直径为200nm~700nm,所述二氧化锆晶核的直径小于所述二硅酸锂晶相的直径。

17.本发明的目的之三还提供了上述玻璃陶瓷在用于形成牙齿修复体或牙齿贴面产品中的应用。

18.实施本发明实施例,将具有如下有益效果:

19.本发明实施例通过增加二氧化锆,提高玻璃陶瓷的强度,通过优化玻璃陶瓷的组份及含量,提高玻璃陶瓷的玻璃转化温度和软化点,以使二氧化锆能够形成流动的玻璃相均匀进入玻璃陶瓷的玻璃相一起晶化形成均匀分布的二氧化锆晶核,通过使玻璃陶瓷中的二氧化锆晶核的直径小于二硅酸锂晶相的直径,降低二氧化锆对玻璃陶瓷的半透光性的影响,使最终得到的玻璃陶瓷不仅强度得到提高,而且满足美观要求。

20.本发明实施例通过使zro2源粉末的平均粒径小于其它组份粉末的平均粒径,控制最终得到的玻璃陶瓷中的二氧化锆晶核的平均粒径小于二硅酸锂晶相的平均粒径,避免二氧化锆晶核影响玻璃陶瓷的半透光性,通过采用纳米级的各组份粉末制备玻璃陶瓷,可以使最终形成的玻璃陶瓷质地更均匀,光滑度和光泽度更好,通过采用450℃~820℃的较高的第一次热处理温度,使二氧化锆形成流动的玻璃相均匀进入玻璃陶瓷的流动的玻璃相一起晶化形成均匀分布的二氧化锆晶核,通过采用780℃~900℃的第二次热处理,使偏硅酸锂晶相转化成二硅酸锂晶相,改善玻璃陶瓷的半透光性以及进一步提高玻璃陶瓷的强度。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.其中:

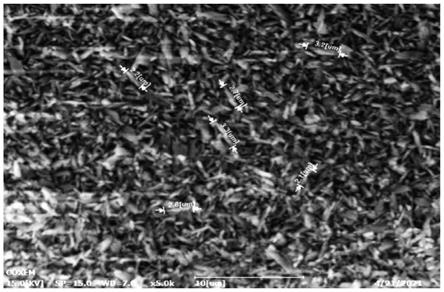

23.图1是本发明实施例2最终制得的玻璃陶瓷的一放大倍数下的sem图像。

24.图2是本发明实施例2最终制得的玻璃陶瓷的另一放大倍数下的sem图像。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明公开了一种玻璃陶瓷,其特征在于,玻璃陶瓷的原料包括以下质量百分含量的组份:

27.65%~75%的sio2源、12%~15%的li2o源、2%~10%的zro2源、3%~5%的p2o5源、2%~4%的al2o3源、0.1%~1%的sro源和0.1%~2%的zno源,其中,最终得到的玻璃陶瓷以二硅酸锂晶相为主要晶相,二硅酸锂晶相晶粒为长条状,控制其长度为2μm~3.2um,平均粒径为200nm~700nm,使得到的玻璃陶瓷质地更均匀,光滑度和光泽度更好,除了二硅酸锂晶相外,玻璃陶瓷中还含有二氧化锆晶核,控制最终得到的玻璃陶瓷中的二氧化锆晶核的平均粒径小于二硅酸锂晶相的平均粒径,能够避免二氧化锆晶核对玻璃陶瓷半透光性的影响。除了二硅酸锂晶相和二氧化锆晶核外,玻璃陶瓷中还含有少量的硅酸盐晶相和二氧化硅晶相等中的一种或两种,不排除也含有少量偏硅酸锂晶相的情况。

28.在一具体实施例中,sio2源用于形成sio2,可以是sio2,li2o源用于形成li2o,可以是lico3,zro2源用于形成zro2,可以是zro2,p2o5源用于形成p2o5,可以是nh4h2po4,al2o3源用于形成al2o3,可以是al(oh)3,sro源用于形成sro,可以是srco3。

29.上述各组份中,sio2和li2o是形成玻璃陶瓷的二硅酸锂晶相的原料,zro2主要用于提高玻璃陶瓷的强度和断裂韧性,有一定的成核作用,p2o5为主要成核剂,al2o3主要用于提高玻璃陶瓷的玻璃转化温度和软化点,并提高玻璃陶瓷的化学耐久性,sro主要用于提高玻璃陶瓷的软化点。通过增加二氧化锆,提高玻璃陶瓷的强度,通过优化各组份的配比,提高玻璃陶瓷的玻璃转化温度和软化点,以使二氧化锆能够形成流动的玻璃相均匀进入玻璃陶瓷的玻璃相一起晶化形成均匀分布的二氧化锆晶核,提高二氧化锆的引入量。

30.综上,最终得到的玻璃陶瓷不仅强度得到提高,而且满足美观要求。

31.在一具体实施例中,通过使制备玻璃陶瓷的原料sio2源、li2o源和zro2源均为粉末状,zro2源的粒径小于sio2源的粒径,zro2源的粒径小于li2o源的粒径,使得二氧化锆晶核的直径小于二硅酸锂晶相的直径,从而避免二氧化锆晶核对玻璃陶瓷半透光性的影响。zro2源的平均粒径为100nm~400nm,sio2源的平均粒径为5um~200um,优选为5um~100um,li2o源的平均粒径为5um~200um,优选为5um~100um,便于原料间的充分均匀混合,便于后期熔融物的均匀及氧化锆颗粒的均匀分布。

32.优选的,玻璃陶瓷中,si元素的摩尔量与li元素的摩尔量之比大于2,使li元素均以二硅酸锂晶相的形式存在,避免形成偏硅酸锂晶相,降低玻璃陶瓷的强度。

33.提高zro2的含量,可以提高玻璃陶瓷的强度,优选的,zro2的质量百分含量可以为6.1%、6.2%、6.3%、6.4%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%。

34.在一具体实施例中,玻璃陶瓷包括以下质量百分含量的组份:

35.65%~75%的sio2源、12%~15%的li2o源、6.1%~10%的zro2源、3%~5%的p2o5源、2%~4%的al2o3源以及0.1%~1%的sro源。

36.在一具体实施例中,玻璃陶瓷包括以下质量百分含量的组份:

37.65%~75%的sio2源、12%~15%的li2o源、6.1%~10%的zro2源、3%~5%的p2o5源、2%~4%的al2o3源、0.1%~1%的sro源和0.1~2%的zno源。

38.zno源用于形成zno,可以为碳酸盐或硫酸盐,也可以为zno,zno主要起助熔作用,调节玻璃陶瓷的玻璃转化温度和软化点。

39.在一具体实施例中,玻璃陶瓷包括以下质量百分含量的组份:

40.65%~75%的sio2源、12%~15%的li2o源、6.1%~10%的zro2源、3%~5%的p2o5源、2%~4%的al2o3源、0.1%~1%的sro源、0.1~2%的zno源和3%~7%的碱金属氧化物源(na2o源和/或k2o源)。

41.碱金属氧化物主要用于调节玻璃陶瓷的热膨胀系数。

42.在一具体实施例中,玻璃陶瓷包括以下质量百分含量的组份:

43.65%~75%的sio2源、12%~15%的li2o源、6.1%~10%的zro2源、3%~5%的p2o5源、2%~4%的al2o3源、0.1%~1%的sro源、0.1~2%的zno源、3%~7%的碱金属氧化物(na2o源和/或k2o源)和1%~5%的着色剂。

44.着色剂主要用于提供与牙齿基底相同或相似的颜色,或提供牙齿荧光或其它美观着色,着色剂可以选自红色的fe2o3、橙色的v2o5、黑色的mno2等无机金属着色原料,以及ceo2、er2o3、tb4o7等稀土金属着色原料,选自上述各物质中的一种、两种或两种以上。

45.本发明还提供了上述玻璃陶瓷的制备方法,包括以下步骤:

46.步骤s1:将sio2源粉末、li2o源粉末、zro2源粉末、p2o5源粉末、al2o3源粉末、sro源粉末混合得混合粉末和zno源粉末;sio2源粉末的质量占玻璃陶瓷的质量的百分比为65%~75%,li2o源粉末的质量占玻璃陶瓷的质量的百分比为12%~15%,zro2源粉末的质量占玻璃陶瓷的质量的百分比为2%~10%,p2o5源粉末的质量占玻璃陶瓷的质量的百分比为3%~5%,al2o3源粉末的质量占玻璃陶瓷的质量的百分比为2%~4%,sro源粉末的质量占玻璃陶瓷的质量的百分比为0.1%~1%,所述zno源粉末的质量占所述玻璃陶瓷的质量的百分比为0.1%~2%,并且,zro2源粉末的平均粒径小于其它组份粉末的平均粒径,其它组份粉末的平均粒径均为5~200um,优选5~100um,便于原料间的充分均匀混合,便于后期熔融物的均匀及氧化锆颗粒的均匀分布。

47.本步骤中,通过采用纳米级的各组份粉末作为原料制备玻璃陶瓷,可以使最终形成的玻璃陶瓷质地更均匀,光滑度和光泽度更好,通过使zro2源粉末的平均粒径小于其它组份粉末的平均粒径,控制最终得到的玻璃陶瓷中的二氧化锆晶核的直径小于二硅酸锂晶相的直径,避免二氧化锆晶核影响玻璃陶瓷的半透光性。

48.在本步骤中,li2o源优选为li2co3,p2o5源优选为nh4h2po4,zno源优选为zno,碱金属氧化物源(na2o源、k2o源等)优选为其碳酸盐或硫酸盐,al2o3源优选为al(oh)3,其它组份均为氧化物形式,sio2源为sio2,zro2源为zro2等。

49.在本步骤中,起始原料经球磨粉碎成纳米级氧化物细颗粒。

50.通过采用纳米级的各组份粉末制备玻璃陶瓷,可以使最终形成的玻璃陶瓷质地更均匀,光滑度和光泽度更好,通过使zro2粉末的平均粒径小于其它组份粉末的平均粒径,控制最终得到的玻璃陶瓷中的二氧化锆晶核的直径小于二硅酸锂晶相的直径,避免二氧化锆晶核影响玻璃陶瓷的半透光性。

51.步骤s2:将混合粉末置于熔化炉加热进行熔融,得液态熔融产物。

52.熔融是指将各起始物料转变为具有粘度的液态物料状态,而不是固态。为了抑制液态熔融产物的附着,熔化炉最好是由具有高熔点、大强度和低接触角的材料制成。为此。熔化炉最好是由铂(pt)等材料制成的熔化炉,或熔化炉表面涂覆类金刚石碳(dlc)层或铂(pt)层。

53.当熔融温度不足或熔融时间过短时,原料可能没有充分熔炼,当熔炼时间很大时,由于能源消耗过大,原料不经济,当熔化炉的加热速度非常慢时,由于加热时间长,生产效率下降,当熔炼炉加热速度较快时,原料挥发量增加,导致玻璃陶瓷性能变差,因此,在一具体实施例中,熔融的温度为1450℃~1700℃,熔融的压力为1标准大气压,熔融的时间为3h~12h,熔融的加热速率为10℃/min~45℃/min。

54.优选的,在含有氧气气氛下进行熔融,避免引入杂质,提高熔融质量。

55.步骤s3:将液态熔融产物进行冷却,得冷却后的熔融产物。

56.在本步骤中,可以将液态熔融产物置于形状为待修复的牙齿修复体的形状的模具中进行冷却,模具由高熔点、高强度以及低接触角的材质制成,防止液态熔融产物的附着,例如可以为石墨材质或铸铁材质等,优选,将模具先在200℃~300℃间进行预热,然后在模具中浇注液态熔融产物,防止热冲击形成玻璃缺陷。

57.或者将液态熔融产物形成于待修复的牙齿表面进行冷却,形成于待修复的牙齿表面即形成牙齿贴面产品,可以改善牙齿的硬度和美观。

58.在本步骤中,冷却至60℃~100℃,成型后进行快速冷却,冷却速度需大于100℃/min,冷却速率越大越好,最大冷却速度可以为300℃/min。

59.步骤s4:将冷却后的熔融产物转移至结晶热处理炉中,加热至450℃~820℃之间进行第一次热处理,形成半成品。

60.在本步骤中,第一次热处理主要用于控制形成的玻璃陶瓷中的各晶相的尺寸,晶相的尺寸可通过温度进行调节,在450℃~820℃下,形成的晶相主要为偏硅酸锂晶相和玻璃相,以及硅酸盐晶相、二氧化锆晶核等,每个晶体的尺寸在5nm~1000nm。

61.玻璃转化温度是指玻璃态物质在玻璃态和高弹态之间相互转化的温度。第一次热处理过程中,玻璃态物质能够形成流动的液态玻璃相,随着温度的升高,液态玻璃相向高弹态转化,本发明的陶瓷玻璃的玻璃转化温度较高,为450℃~820℃,该温度下,二氧化锆能够熔融并在玻璃相流动,均匀分布于玻璃相,随后在玻璃相中开始结晶,形成均匀分布的二氧化锆晶核,由于二氧化锆晶核均匀分布,且偏硅酸锂晶相的直径为纳米级,二氧化锆晶核的直径小于偏硅酸锂晶相的直径,使得最终形成的玻璃陶瓷质地均匀,光滑度和光泽度都较好。

62.优选的,第一次热处理的温度为560℃~820℃,第一次热处理的时间为10min~120min,第一次热处理的加热速率为20℃/min~60℃/min,加热速率小不易提高玻璃相的流动性,加热速率过大,提早进入高弹态,也不利于二氧化锆的均匀分布。

63.通过严格控制第一热处理的条件,控制形成的晶相的尺寸,以及使二氧化锆充分均匀分布,从而使得到的玻璃陶瓷质地更均匀,光滑度和光泽度都更好。

64.步骤s5:将半成品继续加热至780℃~900℃之间进行第二次热处理,得到玻璃陶瓷,玻璃陶瓷包括二硅酸锂晶相和二氧化锆晶核,二硅酸锂晶相的直径为200nm~700nm,二氧化锆晶核的直径小于二硅酸锂晶相的直径。

65.在本步骤中,第二次热处理的作用是使晶体生长,使偏硅酸锂晶相转化成二硅酸锂晶相,二硅酸锂晶相的强度比偏硅酸锂晶相强度更大,因此,进一步提高玻璃陶瓷的强度。同时,通过第二次热处理调节玻璃陶瓷的半透光性,满足美观要求。

66.在本步骤中,优选的,第二次热处理的时间为5min~30min,第二次热处理的加热速率为50℃/min~100℃/min,第二次热处理的加热速率大于第一次热处理的加热速率。上述的玻璃陶瓷用于形成牙齿修复体或牙齿贴面产品。

67.以下为具体实施例。

68.表1给出了实施例1~13各组份质量份数。

69.表1:实施例1~13的组份列表

70.实施例sio2li2co3zro2nh4h2po4al(oh)3srco3znona2ok2o着色剂16914.82.53.92.60.40.72.521.526713.25.63.63.20.31.12.521.5368.41363.22.10.21.12.521.5466.313.66.13.82.80.60.72.521.5566.912.66.73.430.60.82.521.5666.214.26.832.90.50.52.521.5765.913.77.43.130.20.62.521.5868.312.17.53.42.20.10.42.521.5966.612.77.63.12.80.70.62.521.51065.813.18.43.22.50.40.52.521.51165.1148.43.62.10.40.52.521.51265.712.68.93.33.20.70.12.521.51365.112.89.13.63.10.20.12.521.5

71.制备方法:

72.1)按照表1的除氧化锆外的其它各组份混合,采用行星式球磨工艺,混合后的混合物原料置于聚氨酯球磨罐进行球磨,球磨对应参数:转速340r/min,球磨时间2h,溶剂为酒精,氧化锆球磨珠、混合物原料和酒精的质量比为3.5:1:1,氧化锆球磨珠的直径控制在5mm~10mm;将球磨后的产物进行干燥,使含水率低于3%,获得平均粒径为10um~25um的混合粉末;

73.2)取平均粒径小于步骤1)制得的混合粉末的平均粒径的氧化锆粉末(具体为平均230nm),和步骤1)制得的混合粉末混合均匀;

74.3)将步骤2)得到的产物投入1200℃左右的铂金坩埚中,投料时间控制在10min,熔制保温温度控制在1450-1700℃,保温时间为4h,得熔融液。

75.4)在250℃下预热模具,之后将熔融液浇注在模具中,冷却至100℃。

76.5)将步骤4)得到的冷却后的熔融产物移到至结晶热处理炉中,以40℃/min的加热速率加热至670℃,加热时间为30min,形成半成品;

77.6)将步骤5)得到的半成品继续升温至850℃,升温速率80℃/min,保温时间6min,然后自然冷却,得到最终的玻璃陶瓷产品。

78.对比例1

79.对比例1和实施例1的各组份含量相同,区别仅在于,步骤1)中,将氧化锆和其它粉末一起球磨,即使氧化锆粉末的粒径和其它粉末粒径相同。

80.对比例2

81.对比例2和实施例2的各组份含量相同,区别仅在于,步骤1)中,将氧化锆和其它粉末一起球磨,即使氧化锆粉末的粒径和其它粉末粒径相同。

82.对比例3

83.对比例3和实施例13的各组份含量相同,区别仅在于,步骤1)中,将氧化锆和其它粉末一起球磨,即使氧化锆粉末的粒径和其它粉末粒径相同。

84.对比例4

85.对比例4和实施例1的区别仅在于,缺少氧化锆粉末。

86.测试例1

87.将实施例2获得的产品切割成直径10mm,厚度1.0~1.1mm的圆薄片,需用磨抛机对试样进行最终抛光,且试样两相对面是平的,且平行度误差<0.05mm,然后对试样表面进行1min~2min酸蚀。

88.对酸蚀后的样品进行表面喷金处理,便于晶体形貌的观察,然后将喷金好的样品放于扫描电镜(sem)观察台,调整观察视野及清晰度,选定所需倍数进行观察,如图1~图2所示,从图1和图2可以看到:本发明最终制得的玻璃陶瓷主要是长条状的二硅酸锂晶相,二硅酸锂晶相的长度2μm~3.2um,直径为200nm~700nm,二氧化锆晶核等其它晶相均匀分布在二硅酸锂晶相中,二氧化锆晶核的直径小于二硅酸锂晶相的直径。

89.测试例2

90.将产品切割成直径12mm~16mm,厚度1.2

±

0.2mm的圆薄片,需用磨抛机对试样进行最终抛光,且试样两相对面是平的,且平行度误差<0.05mm,测试时试样两相对面洁净无异物。

91.对最终制得的玻璃陶瓷的强度进行测试,样品制备完成后,采用万能材料试验机及对应测试工装进行强度测试,每次测试10组样品,取平均值。经测定,结果见表2,从表2可以看到:本发明实施例1~实施例13制得的玻璃陶瓷的强度在563~649mpa,陶瓷强度随zro2含量的增加而增加,可见,zro2能显著增加陶瓷强度。将对比例1和实施例1相比,对比例1得到的陶瓷的强度(561mpa)和实施例1得到的陶瓷的强度(563mpa)相差不大,然而将对比例2和实施例2相比,以及将对比例3和实施例13相比,实施例2的陶瓷强度(601mpa)显著大于对比例2(576mpa),实施例13的陶瓷强度(649mpa)显著大于对比例3(587mpa),这是因为,对比例2和对比例3中,虽然氧化锆的含量较高,但是,由于氧化锆粉末粒径较大,未能在熔融过程中均匀分散于二硅酸锂晶相中,导致陶瓷强度增加不明显,且严重影响了透明度。

92.测试例3

93.将产品切割成直径10mm,厚度1.0~1.1mm的圆薄片,需用磨抛机对试样进行最终抛光,且试样两相对面是平的,且平行度误差<0.05mm,测试时试样两相对面洁净无异物。

94.对最终制得的玻璃陶瓷的半透光性测试,采用tm-2透射率测试系统在380nm~780nm可见光范围内测量透射率t(波长重复性1nm,透射比精确性

±

0.5%t,透射比重复性0.2%t),每10nm测量1次,测得试样的可见光积分透射比τ。采用标准照明体d65,垂直照明和垂直探测的几何条件,表示为垂直/垂直(0/0),照明光束的光轴与试样表面法线的夹角

不超过10

°

,照明光束中任一光线与光轴的夹角不超过5

°

,参考表2,本发明实施例1~13制得的玻璃陶瓷透射比τ值在22.17

±

0.36~26.68

±

0.25,说明半透光性能优异,能够满足美观需求。然而,对比例2和3的透射比急剧下降,说明氧化锆含量的增加严重影响了透光性,不满足美观要求,本发明将氧化锆粉末的粒径降低,不仅显著改善氧化锆晶核在二硅酸锂晶相中的均匀分布,而且不影响透光性。

95.测试例4

96.将产品切割打磨成直径为6mm,长度为25mm的圆柱体,并对外表面进行一定程度的抛光处理,切割时确保圆柱体两上下表面平行,平行度误差<0.03mm,测试时试样两相对面洁净无异物。

97.最终制得的玻璃陶瓷的热膨胀系数的测定。

98.测试过程:将制备好的样品沿测试方向平齐放入线膨胀系数测试仪内(三丰位移传感器,测试进度0.001um),按gb 30367-2013规定要求进行升温程序设定,并开始测试,参考表2,经测定本发明实施例1~13制得的玻璃陶瓷线膨胀系数在10~11

×

10-6

k-1

,说明本发明的玻璃陶瓷能够满足热膨胀性能要求。

99.表2:各实施例和各对比例制得的玻璃陶瓷的性能指标

[0100][0101][0102]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。