1.本发明涉及玻璃生产加工设备技术领域,尤其涉及一种浮法玻璃熔窑及其零号炉的燃烧控制系统、方法。

背景技术:

2.浮法玻璃熔窑设计时,由于位置限制和对l型吊墙的保护,一号小炉与投料口存在3-4m的间距,这段区间没有火焰辐射,也就是没有热量向配合料传递。由传热学理论可知,配合料在玻璃熔窑内熔化获得能量的主要途径是来自窑内燃烧火焰的辐射热,由于这段区间没有火焰覆盖,也就是未有效利用玻璃熔窑的这部分熔化面积,因此,通常会在这一区间设置零号小炉。

3.请参阅图2所示,现有玻璃熔窑包括熔窑本体1以及熔窑本体1两侧的蓄热室1c,每一蓄热室1c与熔窑本体1之间设有若干小炉1b,即一号小炉、二号小炉、三号小炉等,熔窑本体1前端设有加料口1a,熔窑本体1后端设有锡槽1d,熔窑前区的两侧均设有零号小炉3。

4.熔窑前区由于配合料的黑度比玻璃液的黑度大得多,配合料的吸热能力比玻璃液的吸热能力大,因此传热的效率更高,合理利用零号小炉,能有效提高配合料的熔化效率,并减少配合料出现飞料。通常情况下,零号小炉一般采用天然气作为燃料,效果显著。然而,将燃料改为石油焦,将更加方便整个熔窑燃烧系统的整体控制,而且石油焦粉燃烧产生的热值较大,在保证燃烧效率均衡的情况下,能够达到最合理的控制效果。

5.玻璃熔窑中,熔窑两侧的蓄热室及小炉为交替式工作,即一侧的蓄热室及小炉燃烧时,另一侧的蓄热室及小炉作为烟道,反向工作后,蓄热室可以对燃料进行预热。但熔窑两侧的零号小炉则是同步工作的,由于熔窑前区没有蓄热室,也就是没有烟道,因而无法及时排烟,烟灰易沉降至配合料中,对玻璃液的品质造成影响,此外,燃料也无法利用蓄热余温进行预热,燃烧效果较差。

技术实现要素:

6.本发明的目的在于针对已有的技术现状,提供一种浮法玻璃熔窑及其零号炉的燃烧控制系统、方法,保证了玻璃液的品质,同时,增强了燃烧效果,减少了能量浪费。

7.为达到上述目的,本发明采用如下技术方案:

8.一种浮法玻璃熔窑,包括熔窑本体、设置在熔窑本体两侧的零号小炉,两零号小炉中均设有燃烧器且燃烧器与石油焦输送管和纯氧输送管均连通,石油焦输送管和纯氧输送管上分别设有石油焦控制主盘和纯氧控制主盘,所述熔窑本体两侧还均设有烟道且每一烟道位于同侧零号小炉的正上方,烟道与排烟管连通,还包括热交换器,所述热交换器包括内管以及套设在内管上的外管,外管两端与内管外壁密封连接且外管两端分别设有输入口和输出口,两排烟管上均连接设有热交换器且排烟管与热交换器的内管的两端口连通,两热交换器还分别连接设置在两纯氧输送管上且纯氧输送管与热交换器的外管的输入口和输出口连通。

9.进一步的,所述纯氧输送管上位于燃烧器与热交换器之间依次设有温度传感器和加热器,温度传感器用于检测输送至燃烧器中纯氧气体的温度,加热器用于主动加热输送至燃烧器中纯氧气体的温度。

10.进一步的,所述热交换器中,外管与内管之间的空腔沿轴向设有螺旋状隔板,使外管与内管之间的空腔为螺旋状。

11.进一步的,所述外管采用保温材料制作,所述内管采用不锈钢材料制作。

12.进一步的,所述烟道中上下交替设有若干挡灰板,挡灰板用于减少烟道及排烟管中返灰至熔炉本体之中。

13.一种浮法玻璃熔窑零号炉的燃烧控制系统,包括控制主板以及与控制主板电性连接的燃烧器、石油焦控制主盘、纯氧控制主盘、加热器和温度传感器,燃烧器与石油焦输送管和纯氧输送管均连通,石油焦输送管和纯氧输送管上分别设有石油焦控制主盘和纯氧控制主盘,纯氧输送管上位于燃烧器与热交换器之间依次设有温度传感器和加热器。

14.一种浮法玻璃熔窑零号炉的燃烧控制方法,包括以下步骤:控制主板发送指令至石油焦控制主盘和纯氧控制主盘,控制燃烧器中石油焦的供给和纯氧气体的供给,纯氧气体输送过程中,经热交换器进行预热,同时,燃烧器点燃石油焦与氧气混合物,在零号小炉中燃烧,当温度传感器检测输送至燃烧器中纯氧气体的温度低于设定温度时,加热器主动加热输送至燃烧器中纯氧气体的温度至设定温度以上。

15.本发明的有益效果为:

16.1、通过在玻璃熔窑前区增设烟道及排烟管,将零号小炉中烟气及时导出,保证了玻璃液的品质,同时,采用热交换器回收利用排烟管内的余热,用于预热燃料,增强了燃烧效果,减少了能量浪费;

17.2、在纯氧输送管上增设温度传感器和加热器,当输送至燃烧器中纯氧气体的温度过低时,进行主动加热,从而确保燃烧效果。

附图说明

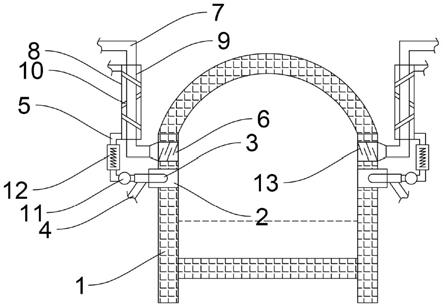

18.图1为本发明浮法玻璃熔窑的结构示意图(截面);

19.图2为现有技术中浮法玻璃熔窑的结构示意图(平面);

20.图3为本发明浮法玻璃熔窑零号炉的燃烧控制系统的连接结构图。

21.标注说明:1、熔窑本体,1a、加料口,1b、小炉,1c、蓄热室,1d、锡槽,2、零号小炉,3、燃烧器,4、石油焦输送管,5、纯氧输送管,6、烟道,7、排烟管,8、外管,9、内管,10、隔板,11、温度传感器,12、加热器,13、挡灰板。

具体实施方式

22.下面结合附图对本发明作进一步说明。

23.请参阅图1所示,一种浮法玻璃熔窑包括熔窑本体1、设置在熔窑本体1两侧的零号小炉2,两零号小炉2中均设有燃烧器3且燃烧器3与石油焦输送管4和纯氧输送管5均连通,石油焦输送管4和纯氧输送管5上分别设有石油焦控制主盘和纯氧控制主盘。

24.熔窑本体1两侧还均设有烟道6且每一烟道6位于同侧零号小炉2的正上方,烟道6与排烟管7连通。

25.优选的是,烟道6中上下交替设有若干挡灰板13,挡灰板13用于减少烟道6及排烟管7中返灰至熔炉本体1之中。

26.还包括热交换器,热交换器包括内管9以及套设在内管9上的外管8,外管8两端与内管9外壁密封连接且外管8两端分别设有输入口和输出口。

27.两排烟管7上均连接设有热交换器且排烟管7与热交换器的内管9的两端口连通,两热交换器还分别连接设置在两纯氧输送管5上且纯氧输送管5与热交换器的外管8的输入口和输出口连通。

28.优选的是,热交换器中,外管8与内管9之间的空腔沿轴向设有螺旋状隔板10,使外管8与内管9之间的空腔为螺旋状,纯氧气体经过该空腔时,流动路线为螺旋状,一方面,将使气流为螺旋气流,利于纯氧气体与石油焦混合,另一方面,将增加纯氧气体与烟气的相对接触面积,提高换热效果。

29.更进一步优选的是,外管8采用保温材料制作,减少热量散失,内管9采用不锈钢材料制作,提高热交换率。

30.其中,纯氧输送管5上位于燃烧器3与热交换器之间依次设有温度传感器11和加热器12,温度传感器11用于检测输送至燃烧器3中纯氧气体的温度,加热器12用于主动加热输送至燃烧器3中纯氧气体的温度。

31.请参阅图3所示,浮法玻璃熔窑零号炉的燃烧控制系统,包括控制主板以及与控制主板电性连接的燃烧器3、石油焦控制主盘、纯氧控制主盘、加热器12和温度传感器11,燃烧器3与石油焦输送管4和纯氧输送管5均连通,石油焦输送管4和纯氧输送管5上分别设有石油焦控制主盘和纯氧控制主盘,纯氧输送管5上位于燃烧器3与热交换器之间依次设有温度传感器11和加热器12。

32.具体的,浮法玻璃熔窑零号炉的燃烧控制方法,包括以下步骤:控制主板发送指令至石油焦控制主盘和纯氧控制主盘,控制燃烧器3中石油焦的供给和纯氧气体的供给,纯氧气体输送过程中,经热交换器进行预热,同时,燃烧器3点燃石油焦与氧气混合物,在零号小炉2中燃烧,当温度传感器11检测输送至燃烧器3中纯氧气体的温度低于设定温度时,加热器12主动加热输送至燃烧器3中纯氧气体的温度至设定温度以上。

33.总的来说,本发明的优点在于:通过在玻璃熔窑前区增设烟道6及排烟管7,将零号小炉2中烟气及时导出,保证了玻璃液的品质,同时,采用热交换器回收利用排烟管7内的余热,用于预热燃料,增强了燃烧效果,减少了能量浪费;在纯氧输送管5上增设温度传感器11和加热器12,当输送至燃烧器3中纯氧气体的温度过低时,进行主动加热,从而确保燃烧效果。

34.当然,以上仅为本发明较佳实施方式,并非以此限定本发明的使用范围,故,凡是在本发明原理上做等效改变均应包含在本发明的保护范围内。