1.本实用新型涉及石墨烯的制备装置。

背景技术:

2.石墨烯(graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料。石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用,被认为是一种未来革命性的材料。石墨烯粉体的生产的方法有机械剥离法、氧化还原法、sic外延生长法,石墨烯薄膜生产方法有化学气相沉积法(cvd)。相较于其他剥离方法,机械剥离方法制备石墨烯具有设备简单成本低等优点,如申请号为cn201811024752.6的中国专利一种水力空化液相剥离制备石墨烯的方法公开了一种利用空化技术制备石墨烯的方法,该方法是:将石墨分散在含有表面活性剂的溶剂中,充分搅拌,得到石墨分散液;用泵将石墨分散液以流量0.5-50000l/h 送入空化元件孔板、文丘里管或阀门内,维持空化压力0.1-50mpa,空化过程中维持体系温度在4-50℃,得到一次空化的分散液;将所述一次空化的分散液继续通入空化元件,重复空化操作1-200次,得到循环空化后的分散液;收集循环空化后的分散液,在 500-1000rpm下离心5-120min,取上层清液,冷冻干燥后即可得到石墨烯粉体。但是该方法石墨烯粉体的收率≤5.6%,收率较低,设备压力高。

技术实现要素:

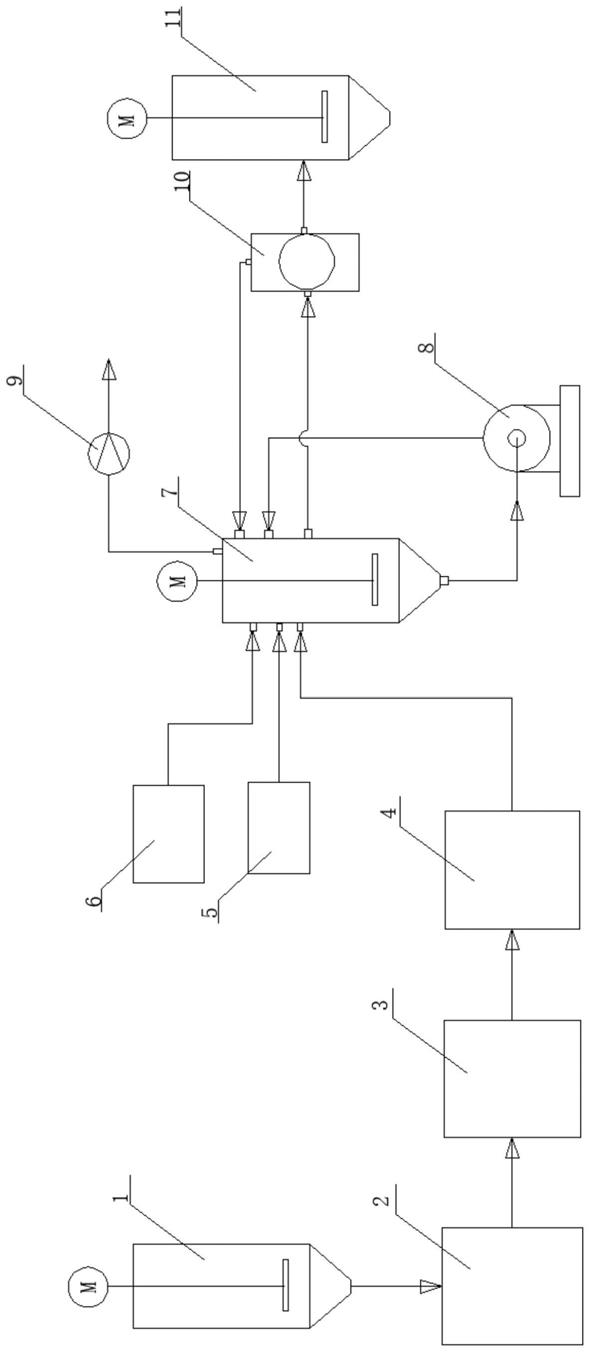

3.本技术是要解决现有的利用空化技术制备石墨烯粉体的装置收设备压力高、产品收率低的技术问题,而提供一种基于涡流空化技术的石墨烯制备装置。

4.本实用新型的基于涡流空化技术的石墨烯制备装置包括石墨储罐1、电化学插层器2、微波膨化器3、压缩机4、分散剂储罐5、溶剂储罐6、空化混合罐7、涡流空化器8、真空泵9、过滤器10和石墨烯分散液储罐11;

5.其中空化混合罐7的侧壁上部设置进料口7-1、分散剂入口7-2、溶剂入口7-3、空化液入口7-4、回流口7-5;在空化混合罐7的侧壁中部设置出浆口7-6;在空化混合罐7的顶部设置抽真空口7-7;在空化混合罐7的底部设置出料口7-8;

6.石墨储罐1与电化学插层器2、微波膨化器3、压缩机4依次相连,再与空化混合罐 7的进料口7-1相连接;

7.分散剂储罐5与空化混合罐7的分散剂入口7-2相连接;

8.溶剂储罐6与空化混合罐7的溶剂入口7-3相连接;

9.真空泵9与空化混合罐7的抽真空口7-7相连接;

10.空化混合罐7的出料口7-8与涡流空化器8的入口相连接;涡流空化器8的出口与空化混合罐7的空化液入口7-4相连接;

11.过滤器10设置进口10-1、出渣口10-2、出液口10-3;空化混合罐7的出浆口7-6与过滤器10的进口10-1相连接;过滤器10的出渣口10-2与空化混合罐7的回流口7-5相连接;过

滤器10的出液口10-3与石墨烯分散液储罐11相连接。

12.更进一步地,所述的涡流空化器(8)中叶片的中间位置的线速度为27~40m/s,出口压力为0.1~0.2mpa。

13.更进一步地,所述的微波膨化器(3)的微波频率为2450mhz。

14.本实用新型的基于涡流空化技术的石墨烯制备装置的使用方法如下:

15.一、石墨储罐1中的石墨粉进入电化学插层器2进行硫酸插层,得到可膨胀石墨;

16.二、可膨胀石墨进入微波膨化器3中进行膨化,得到膨胀石墨;

17.三、膨胀石墨进入压缩机进行压缩,得到压缩后的膨胀石墨;

18.四、将压缩后的膨胀石墨、分散剂储罐5中的分散剂和溶剂储罐6中的溶剂按比例注入空化混合罐7中,通过真空泵9将空化混合罐7维持在负压状态,进行混合,得到混合液;

19.五、空化混合罐7中混合液输入到涡流空化器8进行空化剥离;空化剥离10~15分钟后,将空化液输送至空化混合罐7中沉降处理;

20.六、沉降处理完毕后,打开空化混合罐7的出浆口7-6,将上层的将浆液输送至过滤器10分离,将分离出的石墨烯分散液送入石墨烯分散液储罐,其余分散液返回空化混合罐7中继续空化剥离。

21.其中步骤三中膨胀石墨压缩后的体积为原来膨胀石墨的1/20~1/50。这一过程有利于膨胀石墨储存、输送及的下一步分散,同时保持膨胀石墨的片层之间具有间隙,保证溶剂进入膨胀石墨片层之间。

22.步骤四中,空化混合罐7的负压状态是指空化混合罐7的真空度为-0.04~-0.06mpa。在这样的真空条件下有利于其在涡流空化器中形成空化效应。

23.步骤四中,所述的分散剂为胆酸钠、十二烷基苯磺酸钠(sdbs)或n-甲基吡咯烷酮 (nmp);

24.步骤四中,所述的溶剂为水、乙醇、甲醇或n-甲基吡咯烷酮(nmp)。

25.步骤四中,膨胀石墨:分散剂:溶剂的质量比为1:(0.001~0.005):(200~500)。

26.步骤五中,涡流空化器8中叶片的中间位置的线速度为27~40m/s,出口压力为 0.1~0.2mpa。

27.步骤五中,沉降处理的时间为4~8小时。

28.本实用新型的基于涡流空化技术的石墨烯制备装置中包括电化学插层器、微波膨化器、压缩机、空化混合罐、涡流空化器、真空泵等主要设备,将石墨粉经电化学插层器进行硫酸插层,将硫酸插入到石墨片层之间,得到可膨胀石墨。插层后的可膨胀石墨进入微波膨化器,通过微波将硫酸迅速气化,在硫酸体积膨胀作用下将石墨粉的片层张开,形成膨胀石墨。再将膨胀石墨输入膨胀石墨压缩机进行压缩,压缩至原体积的5%~2%,这一过程有利于膨胀石墨的下一步分散,同时膨胀石墨的片层依然具有间隙;在空化混合罐中,分散剂和溶剂与膨胀石墨在负压下混合,有利于涡流空化器形成空化效应。涡流空化器的作用是产生空化效应,通过空化效应的剪切、爆破、震荡等作用,将膨胀石墨的片层结果破坏并剥落,形成石墨烯微片。过滤器的作用是将空化混合罐中的分散液进行过滤分离,可以得到石墨烯分散液,输入石墨烯分散液储罐储存,其他分散液体回流至空化混合罐中。

29.本实用新型的基于涡流空化技术的石墨烯制备装置,剥离效率高,石墨烯收率为 35%~40%、产品中石墨烯在10层以下者的百分率为80%~85%,产品品质好。设备操作简

单、压力低、能耗低、无环境污染、易于规模化生产,具有广阔的应用前景。

附图说明

30.图1为本实用新型基于涡流空化技术的石墨烯制备装置的示意图;

31.图2为空化混合罐的结构示意图;

32.图3为过滤器的结构示意图。

33.图中:1为石墨储罐,2电化学插层器,3微波膨化器,4为压缩机,5为分散剂储罐, 6为溶剂储罐,7为空化混合罐,7-1为进料口,7-2为分散剂入口,7-3为溶剂入口,7-4 为空化液入口,7-5为回流口,7-6为出浆口,7-7为抽真空口,7-8为出料口;8为涡流空化器,9为真空泵,10为过滤器,10-1为进口、10-2为出渣口、10-3为出液口;11为石墨烯分散液储罐。

具体实施方式

34.用下面的试验验证本实用新型的有益效果。

35.实施例1:本实施例的基于涡流空化技术的石墨烯制备装置由石墨储罐1、电化学插层器2、微波膨化器3、压缩机4、分散剂储罐5、溶剂储罐6、空化混合罐7、涡流空化器8、真空泵9、过滤器10和石墨烯分散液储罐11组成;

36.其中空化混合罐7的侧壁上部设置进料口7-1、分散剂入口7-2、溶剂入口7-3、空化液入口7-4、回流口7-5;在空化混合罐7的侧壁中部设置出浆口7-6;在空化混合罐7的顶部设置抽真空口7-7;在空化混合罐7的底部设置出料口7-8;

37.石墨储罐1与电化学插层器2、微波膨化器3、压缩机4依次相连,再与空化混合罐 7的进料口7-1相连接;

38.分散剂储罐5与空化混合罐7的分散剂入口7-2相连接;

39.溶剂储罐6与空化混合罐7的溶剂入口7-3相连接;

40.真空泵9与空化混合罐7的抽真空口7-7相连接;

41.空化混合罐7的出料口7-8与涡流空化器8的入口相连接;涡流空化器8的出口与空化混合罐7的空化液入口7-4相连接;

42.过滤器10设置进口10-1、出渣口10-2、出液口10-3;空化混合罐7的出浆口7-6与过滤器10的进口10-1相连接;过滤器10的出渣口10-2与空化混合罐7的回流口7-5相连接;过滤器10的出液口10-3与石墨烯分散液储罐11相连接。

43.用实施例1的基于涡流空化技术的石墨烯制备装置制备石墨烯分散液,其具体步骤如下:

44.一、石墨储罐1中的石墨粉进入电化学插层器2进行硫酸插层,得到可膨胀石墨;

45.二、可膨胀石墨进入微波膨化器3中,在微波频率在2450mhz的条件下膨化20秒,得到膨胀石墨;

46.三、膨胀石墨进入压缩机进行压缩,得到压缩后的膨胀石墨;压缩后的膨胀石墨的体积为原来膨胀石墨的1/30;

47.四、将压缩后的膨胀石墨、分散剂储罐5中的胆酸钠和溶剂储罐6中的水按质量比为 1:0.003:300的比例注入空化混合罐7中,通过真空泵9将空化混合罐7维持在真空度为-0.05mpa,进行混合,得到混合液;

48.五、空化混合罐7中混合液输入到涡流空化器8中进行空化剥离,空化剥离时,空化器中叶片中间部位线速度为30m/s、出口压力控制在0.15~0.18mpa,空化剥离10分钟后,将空化液输送至空化混合罐7中沉降处理6小时;

49.六、沉降处理完毕后,打开空化混合罐7的出浆口7-6,将上层的将浆液输送至过滤器10分离,将分离出的石墨烯分散液送入石墨烯分散液储罐,其余分散液返回空化混合罐7中继续空化剥离。

50.本实施例的石墨烯分散液产品经国家石墨烯产品质量监督检验中心检测,结果为石墨烯片层结构完整,石墨烯样品的剖面线图显示,各剖面线对应的高度为4.52nm、5.69nm、 5.53nm,石墨烯样品为三层片层结构。本实施例的石墨烯分散液产品10层以下占比为 80%。本实施例的石墨烯的收率为35%。

51.实施例2:本实施例与实施例1不同的是基于涡流空化技术的石墨烯制备装置中不含真空泵9,即空化混合罐7维持在常压状态,其它与实施例1相同。

52.用实施例2的基于涡流空化技术的石墨烯制备装置制备石墨烯分散液,其具体步骤如下:

53.一、石墨储罐1中的石墨粉进入电化学插层器2进行硫酸插层,得到可膨胀石墨;

54.二、可膨胀石墨进入微波膨化器3中,在微波频率在2450mhz的条件下膨化20秒,得到膨胀石墨;

55.三、膨胀石墨进入压缩机进行压缩,得到压缩后的膨胀石墨;压缩后的膨胀石墨的体积为原来膨胀石墨的1/30;

56.四、将压缩后的膨胀石墨、分散剂储罐5中的胆酸钠和溶剂储罐6中的水按质量比为 1:0.003:300的比例注入空化混合罐7中,空化混合罐7内为常压状态,进行混合,得到混合液;

57.五、空化混合罐7中混合液输入到涡流空化器8中进行空化剥离,空化剥离时,空化器中叶片中间部位线速度为30m/s、出口压力控制在0.15~0.18mpa,空化剥离15分钟后,将空化液输送至空化混合罐7中沉降处理6小时;

58.六、沉降处理完毕后,打开空化混合罐7的出浆口7-6,将上层的将浆液输送至过滤器10分离,将分离出的石墨烯分散液送入石墨烯分散液储罐,其余分散液返回空化混合罐7中继续空化剥离。

59.本实施例得到的石墨烯分散液产品有空化剥离时间长,能耗高,得到的石墨烯片径较小,收率仅为10%。从而证明利用真空泵使空化混合罐7保持负压状态,有利于提高石墨烯产品的品质和收率。

60.实施例3:本实施例与实施例1不同的是基于涡流空化技术的石墨烯制备装置中不含压缩机4,即膨胀石墨不压缩,其它与实施例1相同。

61.用实施例3的基于涡流空化技术的石墨烯制备装置制备石墨烯分散液,其具体步骤如下:

62.一、石墨储罐1中的石墨粉进入电化学插层器2进行硫酸插层,得到可膨胀石墨;

63.二、可膨胀石墨进入微波膨化器3中,在微波频率在2450mhz的条件下膨化20秒,得到膨胀石墨;

64.三、将膨胀石墨、分散剂储罐5中的胆酸钠和溶剂储罐6中的水按质量比为1:

0.003: 300的比例注入空化混合罐7中,通过真空泵9将空化混合罐7维持在真空度为-0.05mpa,进行混合,得到混合液;

65.四、空化混合罐7中混合液输入到涡流空化器8中进行空化剥离,空化剥离时,空化器中叶片中间部位线速度为30m/s、出口压力控制在0.15~0.18mpa,空化剥离10分钟后,将空化液输送至空化混合罐7中沉降处理6小时;

66.五、沉降处理完毕后,打开空化混合罐7的出浆口7-6,将上层的将浆液输送至过滤器10分离,将分离出的石墨烯分散液送入石墨烯分散液储罐,其余分散液返回空化混合罐7中继续空化剥离。

67.本实施例得到的石墨烯分散液产品有石墨烯10层以下少于40%,收率仅为5%。从而证明压缩操作有利于膨胀石墨分散,进而提高石墨烯产品的品质和收率。