1.本发明涉及一种基于点击化学制备的聚酰胺-胺凝胶复合膜的制备方法,属于环境功能材料制备技术领域。

背景技术:

2.目前我国大部分油田采用的注水开发方式会产生大量的含油废水。其中大部分污水以乳化油的形式存在,既达不到排放水质标准也达不到回注水的要求,肆意排放对环境会造成很大的伤害。随着油田进入高含水后期,部分油田采油废水量大幅增长,且采出水乳化严重,给含油废水的处理带来巨大的困难和压力。因此,开发对油田乳化油废水的有效处理技术对我国的石油产业长足发展具有十分重要的意义。

3.传统的重力分离和吸附等方法可以在一定程度上去除水体中不稳定的游离态油滴和浮油,但难以有效去除稳定的乳化态油滴。化学絮凝、高压电破乳等方法虽然可以实现破乳作用,但仍存在二次污染和能耗高等问题,难以大规模应用于含油污水处理领域。膜分离法由于其利用材料的亲和性能,可以在能量输入很小的情况下实现良好的分离效果。但是传统的分离膜在油水分离过程中易发生膜污染,导致膜通量和分离效率降低,并且传统分离膜与功能化材料结合界面存在稳定性差的问题,限制了其在分离领域的应用。所以,关于传统分离膜污染、通量低和界面结合稳定性差等问题亟待解决。

4.高分子水凝胶是一种以水为分散介质的凝胶材料,其内部的三维交联高分子网络与水的氢键作用将水束缚在网络内,从而使水失去流动性而转变成一种准固态的软物质,由于其独特的亲水性而广泛应用于构建水下超疏油表面。聚酰胺-胺(pamam)是一种树枝状大分子,具有极性但疏水的内部结构,其丰富的氨基官能团不仅能迅速溶解或吸附原始界面物质实验乳液的破乳,而且还能赋予基底膜超亲水和超疏油性能,解决了膜污染问题从而提高了膜通量和分离效率。关于高分子聚酰胺-胺水凝胶与pvdf膜结合的技术,目前还没有报道过。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于克服现有技术存在的技术缺陷,本发明引入含有双键的聚酰胺-胺并且利用点击化学将含有双键的整代聚酰胺-胺交联在带有双键的pvdf膜上,形成了一层高分子凝胶,提高了膜的通量,解决传统分离膜污染、通量低和界面结合稳定性差等问题,使得制备的基于点击化学制备的聚酰胺-胺凝胶复合膜可以分离多种油水乳液以及分离效率大幅提高。

6.本发明采用的技术方案如下,本发明由四步反应完成:

7.(1)双键pvdf基膜的制备:

8.将商售疏水pvdf膜浸泡在naoh溶液中,得到双键改性的pvdf基膜;

9.(2)3代聚酰胺-胺的合成:采用发散合成法并以乙二胺为反应的核心,先与丙烯酸甲酯进行迈克尔加成,得到的产物再与无水甲醇稀释过的乙二胺进行酰胺化反应,得到第

一代聚酰胺-胺,重复上述两步反应交替进行,最终得到3代的聚酰胺-胺;

10.(3)含有双键的聚酰胺-胺的合成:将3代聚酰胺-胺和烯丙基缩水甘油醚溶解于乙醇中,置于三口烧瓶中,在氮气氛围下回流得到含有双键的聚酰胺-胺;

11.(4)将步骤(1)和步骤(3)中所得的双键改性pvdf基膜和带有双键的3代聚酰胺-胺放入烧瓶中,往里依次加入四(3-巯基丙酸)季戊四醇酯、光引发剂i-907,取一定量乙醇加入烧瓶中,在紫外光照下搅拌使其相互交联,得到聚酰胺-胺凝胶改性pvdf复合膜。

12.其中,步骤(1)中,所用naoh溶液的浓度为2mol

·

l-1

,浸泡时间为12h。

13.其中,步骤(2)中,所用溶剂全部为新蒸溶剂;所述的丙烯酸甲酯与乙二胺的摩尔比为1:8~1:10;乙二胺与上述反应所得到的产物摩尔比为1:12~1:16;反应条件是25~30℃下反应48小时。

14.其中,步骤(3)中,烯丙基缩水甘油醚与3代聚酰胺-胺中氨基的摩尔比为1:2,回流温度为78℃。回流时间为10h。

15.其中,步骤(4)中,含有双键的3代聚酰胺-胺与四(3-巯基丙酸)季戊四醇酯的摩尔比为1:6。

16.其中,步骤(4)中,光引发剂i-907的质量为含有双键的3代聚酰胺-胺与四(3-巯基丙酸)季戊四醇酯总质量的0.5%;紫外光波长为365nm,光照反应时间为2小时。

17.上述聚酰胺-胺凝胶改性pvdf膜应用于油水分离实验:

18.本实验使用的油水乳液中水和油的体积比为99:1,并添加10mg的离子型表面活性剂,搅拌12h形成稳定的乳液,然后抽滤装置进行油水分离实验。利用乳液分离前的浓度为c0,乳液分离后的浓度为c

p

,计算分离效率r。

[0019][0020]

本发明的有益效果在于:

[0021]

(1)本发明使用pvdf为基膜,材料价格低廉,机械性能好,对环境友好,循环使用性能好。

[0022]

(2)通过点击化学法将聚酰胺-胺凝胶简单高效的接枝在pvdf膜表面。

[0023]

(3)通过“一锅法”得到的聚酰胺-胺凝胶使pvdf膜获得高通量的超亲水和水下超疏油性。

[0024]

(4)本发明制备方法简单、操作方便、能耗低、易于处理、无二次污染,符合绿色化学概念,在油水分离领域具有很好的应用前景。

附图说明

[0025]

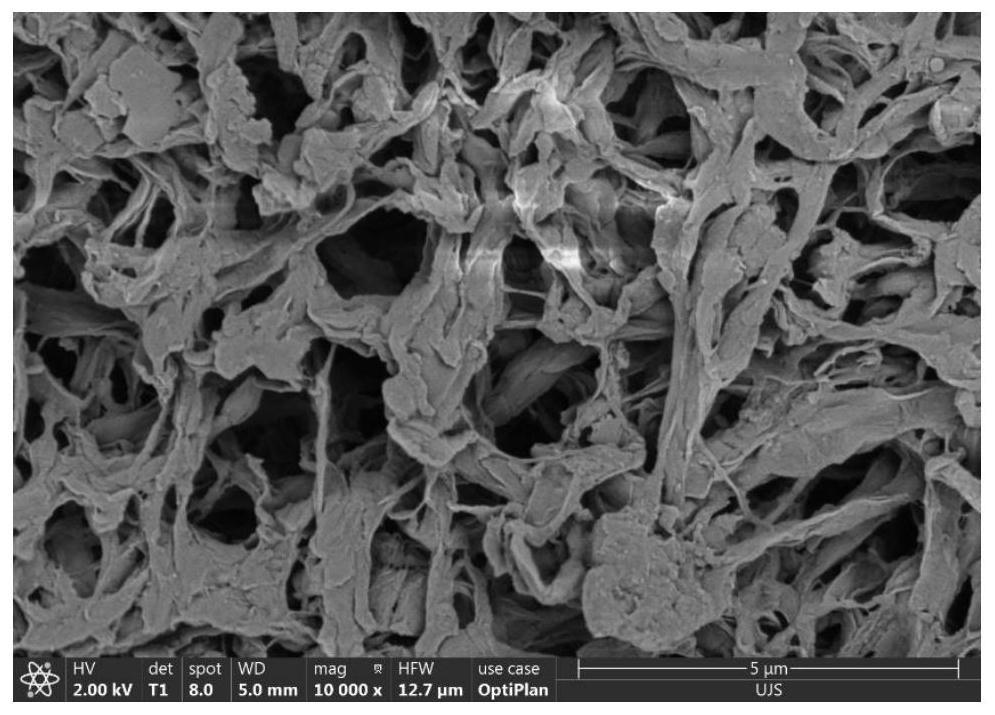

图1为疏水pvdf基膜的扫描电镜图。

[0026]

图2为制备的聚酰胺-胺凝胶改性的pvdf复合膜的扫描电镜图。

[0027]

图3为制备的聚酰胺-胺凝胶改性的pvdf复合膜的水接触角照片。

[0028]

图4为制备的聚酰胺-胺凝胶改性的pvdf复合膜的水下油接触角照片。

[0029]

图5为制备的聚酰胺-胺凝胶改性的pvdf复合膜经过酸、碱、盐环境处理后,对不同种类油水乳液的分离效率图。

[0030]

图6为制备的聚酰胺-胺凝胶改性的pvdf复合膜循环分离实验图。

[0031]

具体实例方式

[0032]

下面对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的操作流程和具体的反应条件,但本发明的保护范围不限于下述的实施例。

[0033]

实施例1

[0034]

1、双键pvdf基膜的制备:将商售疏水pvdf膜浸泡在2mol

·

l-1

的naoh溶液中,得到双键改性的pvdf基膜。

[0035]

图1看出疏水pvdf基膜的表面比较光滑,孔径稀疏。

[0036]

2、不同代数聚酰胺-胺的合成:将7.25ml的新蒸丙烯酸甲酯溶于9ml无水甲醇在烧瓶内,并将烧瓶置于冰水浴中30分钟,接着抽真空、通氮气反复三次。取0.668ml新蒸乙二胺和1ml甲醇溶解在离心管中,然后逐滴将混合液加至烧瓶内,滴加完毕后撤去冰水浴,保持反应温度25℃,磁力搅拌24h,反应结束后,通过旋转蒸发将多余的甲醇和丙烯酸甲酯除去,得到0.5代聚酰胺-胺。取上述反应得到的0.5代聚酰胺-胺3.77g溶解于8ml无水甲醇中,再取6.21ml新蒸乙二胺和7ml无水甲醇混合后,逐滴加入到烧瓶体系中与0.5代聚酰胺-胺反应,反应温度为30℃,磁力搅拌48h,反应结束后,将多余的甲醇和乙二胺通过旋蒸除去,得到1代聚酰胺-胺。2代和3代聚酰胺-胺合成步骤与1代类似,分为迈克尔加成反应和酰胺化反应两步。

[0037]

3、含有双键的聚酰胺-胺的合成:取3代聚酰胺-胺3g和0.8428g烯丙基缩水甘油醚分别溶于乙醇中,置于三口烧瓶内,在氮气氛围下78℃回流10h,反应结束后通过旋转蒸发除去多余的乙醇,然后在正己烷中沉淀处理三次后真空干燥得到含有双键的聚酰胺-胺。

[0038]

4、取上述已合成的含有双键聚酰胺-胺0.15g和双键改性的pvdf膜于烧瓶中,同时加入0.1g四(3-巯基丙酸)季戊四醇酯和0.001g光引发剂i-907一起分散在13ml乙醇中,使用橡胶塞密封烧瓶,抽真空、通氮气反复三次,在365nm的紫外光照下搅拌2h,所得产物用乙醇充分洗涤,干燥后得聚酰胺-胺凝胶改性的pvdf复合膜。

[0039]

图2看出由聚酰胺-胺凝胶改性的pvdf膜表面相比于pvdf基膜变的粗糙,孔径减小,说明聚酰胺-胺凝胶成功交联在pvdf膜表面。

[0040]

图3看出聚酰胺-胺凝胶改性的pvdf复合膜呈现出超亲水性能。

[0041]

图4看出聚酰胺-胺凝胶改性的pvdf复合膜呈现出水下超疏油性能。

[0042]

图5看出聚酰胺-胺凝胶改性的pvdf复合膜经过酸、碱、盐环境处理后,对不同种类油水乳液的分离效率可以达到99%以上。

[0043]

图6看出聚酰胺-胺凝胶改性的pvdf复合膜对于油水乳液循环分离10次后依然保持着良好的分离效率和乳液通量。

[0044]

实施例2:

[0045]

1、双键pvdf基膜的制备:将商售疏水pvdf膜浸泡在2mol

·

l-1

的naoh溶液中,得到双键改性的pvdf基膜。

[0046]

2、不同代数聚酰胺-胺的合成:将3.1ml的新蒸丙烯酸甲酯溶于4ml无水甲醇在烧瓶内,并将烧瓶置于冰水浴中30分钟,接着抽真空、通氮气反复三次。取0.297ml新蒸乙二胺和0.5ml甲醇溶解在离心管中,然后逐滴将混合液加至烧瓶内,滴加完毕后撤去冰水浴,保持反应温度25℃,磁力搅拌24h,反应结束后,通过旋转蒸发将多余的甲醇和丙烯酸甲酯除

去,得到0.5代聚酰胺-胺。取上述反应得到的0.5代聚酰胺-胺1.22g溶解于4ml无水甲醇中,再取2.51ml新蒸乙二胺和3ml无水甲醇混合后,逐滴加入到烧瓶体系中与0.5代聚酰胺-胺反应,反应温度为30℃,磁力搅拌48h,反应结束后,将多余的甲醇和乙二胺通过旋蒸除去,得到1代聚酰胺-胺。2代和3代聚酰胺-胺合成步骤与1代类似,分为迈克尔加成反应和酰胺化反应两步。

[0047]

3、含有双键的聚酰胺-胺的合成:取3代聚酰胺-胺1g和0.2809g烯丙基缩水甘油醚分别溶于乙醇中,置于三口烧瓶内,在氮气氛围下78℃回流10h,反应结束后通过旋转蒸发除去多余的乙醇,然后在正己烷中沉淀处理三次后真空干燥得到含有双键的聚酰胺-胺。

[0048]

4、取上述已合成的含有双键聚酰胺-胺0.2g和双键改性的pvdf膜于烧瓶中,同时加入0.13g四(3-巯基丙酸)季戊四醇酯和0.0015g光引发剂i-907一起分散在16ml乙醇中,使用橡胶塞密封烧瓶,抽真空、通氮气反复三次,在365nm的紫外光照下搅拌2h,所得产物用乙醇充分洗涤,干燥后得聚酰胺-胺凝胶改性的pvdf复合膜。

[0049]

实施例3:

[0050]

1、双键pvdf基膜的制备:将商售疏水pvdf膜浸泡在2mol

·

l-1

的naoh溶液中,得到双键改性的pvdf基膜。

[0051]

2、不同代数聚酰胺-胺的合成:将9ml的新蒸丙烯酸甲酯溶于12ml无水甲醇在烧瓶内,并将烧瓶置于冰水浴中30分钟,接着抽真空、通氮气反复三次。取0.736ml新蒸乙二胺和1.2ml甲醇溶解在离心管中,然后逐滴将混合液加至烧瓶内,滴加完毕后撤去冰水浴,保持反应温度25℃,磁力搅拌24h,反应结束后,通过旋转蒸发将多余的甲醇和丙烯酸甲酯除去,得到0.5代聚酰胺-胺。取上述反应得到的0.5代聚酰胺-胺4.3g溶解于10ml无水甲醇中,再取6.91ml新蒸乙二胺和7.5ml无水甲醇混合后,逐滴加入到烧瓶体系中与0.5代聚酰胺-胺反应,反应温度为30℃,磁力搅拌48h,反应结束后,将多余的甲醇和乙二胺通过旋蒸除去,得到1代聚酰胺-胺。2代和3代聚酰胺-胺合成步骤与1代类似,分为迈克尔加成反应和酰胺化反应两步。

[0052]

3、含有双键的聚酰胺-胺的合成:取3代聚酰胺-胺2g和0.5619g烯丙基缩水甘油醚分别溶于乙醇中,置于三口烧瓶内,在氮气氛围下78℃回流10h,反应结束后通过旋转蒸发除去多余的乙醇,然后在正己烷中沉淀处理三次后真空干燥得到含有双键的聚酰胺-胺。

[0053]

4、取上述已合成的含有双键聚酰胺-胺0.13g和双键改性的pvdf膜于烧瓶中,同时加入0.097g四(3-巯基丙酸)季戊四醇酯和0.001g光引发剂i-907一起分散在12ml乙醇中,使用橡胶塞密封烧瓶,抽真空、通氮气反复三次,在365nm的紫外光照下搅拌2h,所得产物用乙醇充分洗涤,干燥后得聚酰胺-胺凝胶改性的pvdf复合膜。

[0054]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围。