1.本发明涉及阻燃高分子材料领域,具体而言涉及一种高粘度的本征阻燃聚酰胺及其制备方法。

背景技术:

2.目前,阻燃聚酰胺通常为阻燃剂共混添加型聚酰胺(即共混阻燃聚酰胺),例如,cn108084433a公开了一种三聚氰胺氰尿酸盐(mca)阻燃聚酰胺1012弹性体及其制备方法,其中直接在聚合过程中加入经靶向纳米增效技术处理的mca,以使阻燃剂更均匀分散在聚酰胺1012弹性体中,从而实现阻燃的目的。然而,就这种共混添加阻燃剂的方法而言,阻燃剂的添加量大,会影响聚酰胺的原有性能,并且还会在经过长时间后出现阻燃剂外迁的问题。

3.相比之下,共聚阻燃聚酰胺是通过将反应型阻燃剂通过化学键连接到聚酰胺链上(即,反应型阻燃剂与聚酰胺分子进行共聚反应)来实现聚酰胺的阻燃改性,其具有本征阻燃特性,又称为本征阻燃聚酰胺。与共混阻燃聚酰胺相比,共聚阻燃聚酰胺具有很多的优点:例如力学性能优异,阻燃剂添加量少,阻燃剂不迁移,有助于维持聚酰胺材料原有的性能等。

4.然而,反应型阻燃剂与聚酰胺分子的反应动力学以及反应型阻燃剂添加后致使聚合物粘度降低一直是共聚阻燃聚酰胺制备过程中难以解决的问题。具体而言,共聚阻燃聚酰胺因为阻燃剂的位阻效应,在聚合的过程中难以发生反应,造成聚合物分子量严重下降,从而导致共聚阻燃聚酰胺粘度降低,影响产品的质量。例如,cn112724401a公开了一种聚酰胺组合物及其制备方法,该组合物通过包含己内酰胺、开环剂、抗氧化剂和阻燃剂预聚体的原料反应得到,虽然能够得到本征型阻燃聚酰胺,但未考虑所得到的本征型阻燃聚酰胺的粘度。另外,cn107686553b公开了一种高粘度阻燃聚酰胺66及其制备方法,该方法在聚合中后期才加入阻燃预聚体来提高阻燃聚酰胺的粘度,这种二次加料的方法造成了成本增加。

技术实现要素:

5.为了解决上述技术问题,得到阻燃性能优异并且具有提高的粘度,能够确保各项力学性能,并且制备方法简单的聚酰胺树脂,本发明提供一种将阻燃剂处理后添加到聚酰胺中并对其进行扩链反应而得到的高粘度的本征阻燃聚酰胺及其制备方法。

6.本发明是基于以下见解而得到的:扩链剂能够与聚酰胺的端基进行反应,此外,将反应型阻燃剂进行处理得到阻燃预聚物后,同样也可以反应到聚酰胺的分子链中。因此,通过调节聚酰胺、扩链剂与阻燃预聚物的配方和种类,能够得到高粘度的本征阻燃聚酰胺,不仅可以减少聚合过程中的工艺问题,降低成本,还能拓宽阻燃剂的应用种类,使本征阻燃聚酰胺的性能得到改善。

7.本发明提供一种高粘度的本征阻燃聚酰胺,其特征在于,其是重均分子量为10000~50000且具有以下重复单元的共聚阻燃聚酰胺:

8.聚酰胺重复单元;

9.阻燃预聚物重复单元;和

10.扩链剂重复单元,

11.所述阻燃预聚物重复单元、聚酰胺重复单元和扩链剂重复单元的比例以重量比计,为1~5:90~98:1~5。

12.优选地,本发明的本征阻燃聚酰胺是具有上述重复单元的嵌段共聚阻燃聚酰胺。

13.需要说明的是,在本技术中,“本征阻燃聚酰胺”和“共聚阻燃聚酰胺”具有相同的含义,可互换地使用。

14.《聚酰胺重复单元》

15.根据本发明的实施方案,本发明的聚酰胺重复单元衍生自聚酰胺,所述聚酰胺是通过二元酸和二元胺进行反应而得到的。其中,所述二元酸可以为选自脂肪族二元酸或芳香族二元酸中的至少一种。所述二元胺可以为选自脂肪族二元胺或芳香族二元胺中的至少一种。

16.具体而言,所述二元胺的通式为h2n-r

1-nh2,所述二元酸的通式为hooc-r

2-cooh,其中r1和r2彼此独立地为不饱和或饱和的直链、支链或环状的c1-c15的亚烃基,r2还可以不存在,或者r1和r2彼此独立地为c5-c15的亚芳基或芳亚烷基。

17.所述脂肪族二元酸可以选自乙二酸、丙二酸、丁二酸、戊二酸、己二酸、3-甲基己二酸、庚二酸、辛二酸、2-甲基辛二酸、壬二酸、癸二酸、十一烷二酸、十二烷二酸、十四烷二酸、环己烷二甲酸中的至少一种。所述芳香族二元酸可以选自对苯二甲酸、间苯二甲酸、邻苯二甲酸、萘二甲酸中的至少一种。

18.优选地,所述二元酸为选自戊二酸、己二酸、癸二酸、十一烷二酸、十二烷二酸、环己烷二甲酸、对苯二甲酸、间苯二甲酸中的至少一种。

19.所述脂肪族二元胺可以为选自丁二胺、戊二胺、2-甲基戊二胺、己二胺、1,1-二甲基-1,4-丁二胺、庚二胺、辛二胺、2,4-二甲基-1,6-己二胺、壬二胺、癸二胺、3,4-二甲基-1,8-辛二胺、十一烷二胺、十二烷二胺、十四烷二胺中的至少一种。所述芳香族二元胺可以为选自对苯二胺、间苯二胺、邻苯二胺中的至少一种。

20.优选地,所述二元胺为选自戊二胺、2-甲基戊二胺、己二胺、庚二胺、壬二胺、癸二胺、对苯二胺中的至少一种。

21.根据本发明的实施方案,所述聚酰胺可以使用常规的聚酰胺材料,例如可举出聚酰胺6(pa6)、聚酰胺66(pa66)、聚酰胺1010(pa1010)、聚酰胺610(pa610)、聚酰胺612(pa612)、聚酰胺11(pa11)、聚酰胺12(pa12)、聚酰胺46(pa46)、聚酰胺6t(pa6t)、聚酰胺9t(pa9t)等,优选为聚酰胺6(pa6)、聚酰胺66(pa66)。

22.《阻燃预聚物重复单元》

23.根据本发明的实施方案,本发明的阻燃预聚物重复单元衍生自阻燃预聚物,该阻燃预聚物是通过将反应型阻燃剂与二元胺或多元胺进行聚合而得到的。其中,二元胺与反应型阻燃剂进行聚合能够得到线性聚合物,故优选。

24.反应型阻燃剂是通过化学反应在高分子材料中引入阻燃基团,从而提高材料的阻燃性的物质,其分子中通常含有阻燃元素(如磷、氯、溴、氮)及活性反应基团(羧基、羟基以及酸酐等)。目前按照阻燃元素的不同可大致分为两类:卤系阻燃剂和无卤阻燃剂。其中,卤

系阻燃剂会在燃烧过程中产生对人体有害的卤素单质和卤化氢等气体,对大气的污染严重。与之相对,无卤阻燃剂具有环境友好等优点。作为无卤阻燃剂,例如可列举:氢氧化镁、氢氧化铝等金属氢氧化物以及含磷阻燃剂。

25.根据本发明的实施方案,本发明的反应型阻燃剂为无卤阻燃剂,优选为含磷阻燃剂。本发明所使用的磷系阻燃剂具有高效、无烟、低毒、无污染的优点。

26.具体而言,本发明的含磷阻燃剂可以为选自2-羧乙基苯基次膦酸(ceppa)、[(6-氧代-(6h)-二苯并[c,e][1,2]-氧磷杂已环-6-基)甲基]-丁二酸(ddp)、对羧苯基苯基次膦酸(cpppa)、6-[3-(2-噁唑啉基)苯代]-1,3,5-三嗪环-2,4-二胺和它们的衍生物中的至少一种。

[0027]

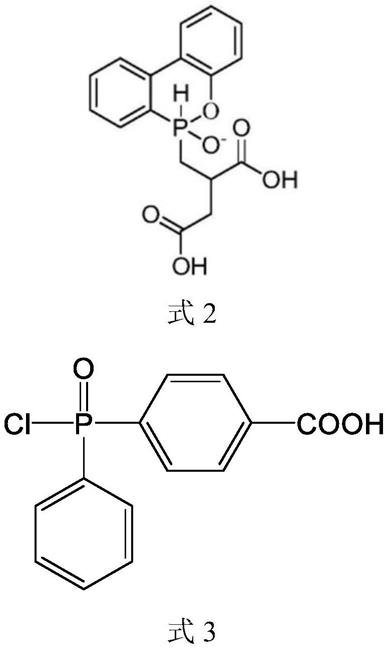

ceppa、ddp以及cpppa的化学式分别如以下的式1、式2及式3所示。

[0028][0029][0030]

关于与反应型阻燃剂进行聚合反应的二元胺,可以与用于得到上述聚酰胺重复单元的二元胺相同或不同。从操作简便的方面考虑,优选为与用于得到上述聚酰胺重复单元的二元胺相同。

[0031]

在本发明中,通过聚合反应制备阻燃预聚物,提高了阻燃剂的反应活性和热降解温度,从而能够提高阻燃剂的加工温度,使阻燃剂更容易反应到聚酰胺的分子链段中。通过下文说明的扩链剂将阻燃预聚物和聚酰胺链段连接,经过简单的挤出工艺,就可制备出具有本征阻燃性的聚酰胺。

[0032]

《扩链剂重复单元》

[0033]

根据本发明的实施方案,本发明的扩链剂重复单元衍生自扩链剂。扩链剂又称链增长剂,通常是一种多官能团化合物,是能与线型聚合物链上的官能团反应而使分子链扩展、分子量增大的物质。

[0034]

根据本发明的实施方案,本发明的扩链剂是指使分子链延伸、扩展或形成空间网状交联的低分子量醇类、胺类化合物。只要是能与聚酰胺链上的官能团反应而使分子链扩展、分子量增大的物质,就没有特别限制。具体而言,本发明的扩链剂可以包括噁唑啉基扩链剂、环氧官能化扩链剂、碳酸酯官能团扩链剂中的至少一种。

[0035]

噁唑啉基扩链剂是指通过共聚的方法将噁唑啉基团引入到聚合物链上的扩链剂,其结构通式如式4所示。此外,环氧官能化扩链剂和碳酸酯官能团扩链剂分别如式5和式6所示。噁唑啉基扩链剂可以使用市售品,例如陶氏化学公司生产的epocros rps1005。环氧官能化扩链剂可以使用市售品,例如可举出basf joncryl adr 4300。碳酸酯官能团扩链剂可以使用市售品,例如可举出德国布吕格曼公司的m1251。

[0036][0037]

根据本发明的实施方案,所述阻燃预聚物重复单元、聚酰胺重复单元和扩链剂重复单元的比例以重量比计,为1~5:90~98:1~5,优选为3~5:90~96:3~5。通过调控聚酰胺重复单元、扩链剂重复单元和阻燃预聚物重复单元的比例,从而控制阻燃剂在分子链上的分布,进一步提升聚酰胺中的阻燃剂的耐久性,并且能够提高粘度、确保各项力学性能,从而获得阻燃性能和力学性能优异的共聚阻燃聚酰胺。

[0038]

另外,在制备本发明的共聚阻燃聚酰胺时,通过向挤出机中同时加入扩链剂、阻燃预聚物以及聚酰胺,相对于现有技术中的二次加料的方式,简化了制备步骤,节约了生产成本。并且,仅通过调整向挤出机中加入各原料的比例,就能够得到具有期望粘度、阻燃特性及力学特性的共聚阻燃聚酰胺,提高了可加工性。

[0039]

根据本发明的实施方案,本发明的高粘度的本征阻燃聚酰胺的重均分子量为10000~50000,优选为35000~40000;分子量分布为1.5~2.5,优选为2.0~2.5。

[0040]

根据本发明的实施方案,本发明的高粘度的本征阻燃聚酰胺的粘度为3.0以上,优选为3.5以上。通过将本发明的高粘度的本征阻燃聚酰胺的粘度设为上述范围,从而能够得到聚酰胺材料的优异的力学性能,例如拉伸强度、弯曲强度高。

[0041]

需要说明的是,本发明中的粘度意指相对粘度。在本领域中,可以将聚酰胺分为低粘度、中粘度和高粘度,低粘度聚酰胺的粘度通常在2.45左右,中粘度聚酰胺的粘度通常在2.45-2.8左右,高粘度聚酰胺的粘度通常在2.8-3.2左右。在本技术中,将粘度(相对粘度)为3.0以上的聚酰胺称为“高粘度”的聚酰胺。

[0042]

根据本发明的实施方案,本发明的高粘度的本征阻燃聚酰胺的极限氧指数为26以上,优选为29以上。

[0043]

此外,本发明还提供了一种制备本发明的高粘度的本征阻燃聚酰胺的方法。

[0044]

根据本发明的实施方案,本发明的制备高粘度的本征阻燃聚酰胺的方法包括以下步骤:

[0045]

(1)聚酰胺的合成;将二元胺和二元酸加入到聚合容器中进行聚合反应,得到聚酰胺;

[0046]

(2)阻燃预聚物的合成:使反应型阻燃剂与二元胺进行聚合反应,得到阻燃预聚物;

[0047]

(3)高粘度的本征阻燃聚酰胺的合成:将阻燃预聚物、聚酰胺和扩链剂混合,进行共聚,得到共聚阻燃聚酰胺。

[0048]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(1)中,二元胺与二元酸的摩尔比为1:1~1.5。

[0049]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(1)中,二元胺和二元酸可以溶解在溶剂中形成盐溶液,该盐溶液的浓度为10~90质量%。

[0050]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,步骤(1)的聚合反应包括:置换气体,使容器内的气体为氮气,加热使温度达到220~250℃,压力达到2~3mpa;经过30~50分钟降至大气压,同时升温至260~300℃,抽真空,保持温度在260~290℃,抽真空至-0.03~-0.09mpa,保持2~8分钟。

[0051]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(1)中,使投料量占反应容器容积的50%-90%,并且,所述置换气体的过程包括:投料后通过三次负压和正压排气置换,排除反应体系中的空气。

[0052]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(2)中,反应型阻燃剂与二元胺的摩尔比为1:1.0~3.0。

[0053]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(2)中,所述聚合反应的反应温度为200℃~260℃,优选为220℃~240℃;反应时间为10分钟~120分钟,优选为30分钟~60分钟。

[0054]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,步骤(1)和(2)中可以使用能够使聚合反应的原料溶解且对聚合反应为惰性的溶剂。具体而

言,可举出去离子水、氯仿、甲苯、氯苯、二氯苯和二甲苯,优选为去离子水。

[0055]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,将步骤(2)所得的阻燃预聚物在步骤(3)中与聚酰胺和扩链剂进行混合,并进行共聚。

[0056]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(3)中,可以将所述阻燃预聚物制成粉料。通过将阻燃预聚物制成粉料,从而使得阻燃预聚物在阻燃聚酰胺中分散均匀。

[0057]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(3)中,所述共聚优选为熔融共聚;所述共聚是在现有的共聚反应装置中进行的,优选为挤出机,更优选为双螺杆挤出机。

[0058]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(3)中,在挤出机中从进料口起划分为第一至第五段,所述挤出机中的温度设定为如下:第一段(加料口)220~280℃、优选为230~270℃、更优选为250~260℃,第二至第四段(加料口)240~300℃、优选为250~280℃、更优选为260~270℃,第五段(加料口)220~280℃、优选为230~270℃、更优选为250~260℃,螺杆转速为30~80r/min、优选为40~70r/min、优选为50~60r/min。

[0059]

根据本发明的实施方案,在本发明的高粘度的本征阻燃聚酰胺的制备方法中,在步骤(3)中,所述阻燃预聚物、聚酰胺和扩链剂的比例以重量比计为1~5:90~98:1~5,优选为2~4:92~96:1~3。

[0060]

在本发明中,通过调节聚酰胺、扩链剂和阻燃预聚物的比例,从而控制阻燃剂在分子链上的分布,进一步提升聚酰胺中的阻燃剂的耐久性,并获得共聚阻燃聚酰胺的优异的阻燃性能和力学性能。

[0061]

此外,本发明的制备高粘度的本征阻燃聚酰胺的方法可以避免在聚合过程中二次加料这种复杂的工艺过程,并利用挤出机(例如,螺杆挤出机)控温准确的优势,提高了共聚阻燃聚酰胺的热稳定性和可加工性,得到了性能优越的高粘度的本征阻燃聚酰胺。

[0062]

有益效果

[0063]

本发明提供的高粘度的本征阻燃聚酰胺,是通过利用扩链剂将阻燃预聚物反应到聚酰胺的分子链段中制备而得,该高粘度的本征阻燃聚酰胺具有阻燃性,无论是在ul-94等级和极限氧指数方面均具备优异表现,且相对粘度和各项力学性能,如拉伸强度和弯曲强度等方面也表现优异。

[0064]

此外,通过扩链剂将阻燃预聚物接在聚酰胺的分子链中,能够避免因阻燃剂添加后造成聚合物粘度降低的技术难题,减少了如固相增粘等工艺步骤。与现有技术中为了提高粘度而在聚合过程中二次加料这种复杂的工艺相比,在提高生产率以及降低相应的成本,尤其是设备成本方面是有利的。

具体实施方式

[0065]

下文将结合具体实施例对本发明的通式化合物及其制备方法和应用做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0066]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0067]

实施例1:

[0068]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0069]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0070]

扩链剂:basf joncryl adr 4300,购自basf公司,环氧当量为445,重均相对分子量5500,玻璃化转变温度56℃。

[0071]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0072]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0073]

取20g阻燃预聚物与1960g聚酰胺66切片以及20g扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0074]

实施例2:

[0075]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0076]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0077]

扩链剂:basf joncryl adr 4300,购自basf公司,环氧当量为445,重均相对分子量5500,玻璃化转变温度56℃。

[0078]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0079]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0080]

取40g阻燃预聚物与1920g聚酰胺66切片以及40g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0081]

实施例3:

[0082]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0083]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新

材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0084]

扩链剂:basf joncryl adr 4300,购自basf公司,环氧当量为445,重均相对分子量5500,玻璃化转变温度56℃。

[0085]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0086]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0087]

取60g阻燃预聚物与1880g聚酰胺66切片以及60g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0088]

实施例4:

[0089]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0090]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0091]

扩链剂:basf joncryl adr 4300,购自basf公司,环氧当量为445,重均相对分子量5500,玻璃化转变温度56℃。

[0092]

将1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0093]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0094]

取100g阻燃预聚物与1800g聚酰胺66切片以及100g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0095]

实施例5:

[0096]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0097]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0098]

扩链剂:m1251,购自德国布吕格曼公司。

[0099]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后

抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0100]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0101]

取100g阻燃预聚物与1800g聚酰胺66切片以及100g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0102]

实施例6:

[0103]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0104]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0105]

扩链剂:epocros rps1005,购自日本触媒公司,相对分子质量20000,sp值为22.2,噁唑啉含量l%。

[0106]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0107]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0108]

取100g阻燃预聚物与1800g聚酰胺66切片以及100g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0109]

实施例7:

[0110]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0111]

阻燃剂:ddp,中文别名为[(6-氧-(6h)-二苯并-(ce)(1,2)-氧磷杂已环-6-酮)甲基]-丁二酸(c

17h15

o6p),购自广州喜嘉化工有限公司,物化性质:分子量:346.2712,白色粉末状固体,熔点:188-194℃;

[0112]

扩链剂:m1251,购自德国布吕格曼公司。

[0113]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0114]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0115]

取100g阻燃预聚物与1800g聚酰胺66切片以及100g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0116]

实施例8:

[0117]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0118]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0119]

扩链剂:basf joncryl adr 4300,购自basf公司,环氧当量为445,重均相对分子量5500,玻璃化转变温度56℃。

[0120]

使1393.3g己二胺与1295g十二烷二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺612切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0121]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0122]

取100g阻燃预聚物与1800g聚酰胺612切片以及100g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0123]

实施例9:

[0124]

本实施例中使用的阻燃剂和扩链剂如以下所示:

[0125]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃;

[0126]

扩链剂:m1251,购自德国布吕格曼公司。

[0127]

使1393.3g己二胺与1295g十二烷二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺612切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0128]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0129]

取100g阻燃预聚物与1800g聚酰胺612切片以及100g的扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0130]

对比例1:

[0131]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,

加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h。

[0132]

对比例2:

[0133]

本对比例中使用的阻燃剂如下所示:

[0134]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃。

[0135]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0136]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0137]

取100g阻燃预聚物与1900g聚酰胺66切片,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0138]

对比例3:

[0139]

本对比例中使用的阻燃剂和扩链剂如以下所示:

[0140]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃。

[0141]

扩链剂:basf joncryl adr 4300,购自basf公司,环氧当量为445,重均相对分子量5500,玻璃化转变温度56℃。

[0142]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0143]

取100g反应型阻燃剂与1800g聚酰胺66切片以及100g扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0144]

对比例4:

[0145]

本对比例中使用的阻燃剂和扩链剂如以下所示:

[0146]

阻燃剂:ceppa,中文别名为2-羧乙基苯基次膦酸(c9h

11

o4p),购自德州常兴化工新材料研制有限公司,物化性质:分子量:214.16,白色粉末状固体,熔点:156-159℃。

[0147]

扩链剂:basf joncryl adr 4300,购自basf公司,环氧当量为445,重均相对分子量5500,玻璃化转变温度56℃。

[0148]

使1393.3g己二胺与1295g己二酸在50℃的去离子水中成盐,浓度为50质量%。将盐溶液加入高温高压反应釜,经过三次正压和负压置换,使反应釜中含有0.04mpa的氮气,加热使温度达到230℃,压力达到2.5mpa;经过40分钟降至大气压,同时升温至280℃,然后抽真空;保持温度在275℃,抽真空至-0.06mpa,并保持5分钟。通氮气使釜内压力达到0.1mpa,出料、切粒,得到聚酰胺66切片,相对粘度在1.8~2.7。粒料在120℃真空干燥12h备用。

[0149]

使235.84g阻燃剂ceppa与140.58g己二胺在50℃的去离子水中成盐,之后倒入反应釜中加热到220℃,保温30分钟之后,将阻燃预聚物取出,制成粉末。

[0150]

取100g阻燃预聚物与375g聚酰胺66切片以及25g扩链剂,用搅拌器混匀,加入到双螺杆挤出机中熔融共聚,挤出机各段温度如下:一段(加料口):255℃,二~四段:260℃,五段:255℃。螺杆转速55r/min。经螺杆挤出,并在水下切粒,得到共聚阻燃聚酰胺。

[0151]

将上述实施例和比较例中得到的共聚阻燃聚酰胺的重复单元及其比例、以及共聚阻燃聚酰胺的重均分子量列于表1。

[0152]

表1

[0153][0154]

*对比例3中使用的是未预聚合的反应型阻燃剂,因此该比例(a:b:c)表示的是反应型阻燃剂:聚酰胺:扩链剂的比例。

[0155]

将以上实施例及对比例制备得到的共聚阻燃聚酰胺作为样品,进行了极限氧指数、阻燃性(ul-94测试、垂直燃烧测试)、相对粘度、耐久性、力学性能(拉伸强度以及弯曲强

度)测试,所得结果如表2所示,测试方法如下:

[0156]

·

极限氧指数(loi)测试

[0157]

参照gb/t 2405.2-2009《塑料用氧指数法测定燃烧行为》标准,采用极限氧指数测定仪在室温下对样品进行测定。样品规格:80mm

×

10mm

×

4mm。

[0158]

·

阻燃性

[0159]

(1)ul-94测试

[0160]

试验方法是以ul-94v为基准来实施。

[0161]

以如下所述方式判定,其中,v-0为阻燃性最高,也为阻燃性目标。

[0162]

v-0>v-1>v-2

[0163]

(2)垂直燃烧测试

[0164]

参照gb/t 2408-2008《塑料燃烧性能实验方法水平法和垂直法》标准,采用cfz-5垂直燃烧测定仪,在室温下对样品进行熔滴性测定。样品规格:125mm

×

3.2mm

×

3.2mm。

[0165]

·

相对粘度

[0166]

参照iso307,通过自动乌氏粘度仪对样品的相对粘度进行了测试。

[0167]

·

耐久性

[0168]

水洗5次后的极限氧指数(loi)测试

[0169]

将样品水洗5次,然后参照gb/t 2405.2-2009《塑料用氧指数法测定燃烧行为》标准,采用极限氧指数测定仪在室温下进行测定。样品规格:80mm

×

10mm

×

4mm。

[0170]

·

力学性能

[0171]

(1)拉伸强度

[0172]

通过以iso 527

–1–

2012规定的方法,以拉伸速度5mm/min测定拉伸强度。若拉伸强度为70mpa以上,则评价为具有充分的拉伸强度。

[0173]

(2)弯曲强度

[0174]

通过以gb/t 9341-2008规定的方法,以2mm/min测定弯曲强度。若弯曲强度为110mpa以上,则评价为具有充分的弯曲强度。

[0175]

表2

[0176][0177]

由上表可以看出,根据本发明的本征阻燃聚酰胺均能够达到v-0的ul-94阻燃等级,同时还具备至少29的极限氧指数,因而具备优异的阻燃性质。另外,将实施例1-9与对比例1-4相比,本发明的本征阻燃聚酰胺在应用技术性质如相对粘度、拉伸强度和弯曲强度方面也取得了更高的值,具备更优异的效果。

[0178]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。