1.本发明涉及电池正极材料领域,具体涉及一种核壳结构与包覆的钴酸锂正极材料的制备方法。

背景技术:

2.碳纳米管(cnts)是近几年兴起的导电剂,它一般管径在5纳米左右,长度在10-20微米,不仅能够在导电网络中充当“导线”的作用,同时它还具有双电层效应,发挥超级电容器的高倍率特性,其良好的导热性能还有利于电池充放电时的散热,减少电池的极化,提高电池的高低温性能,延长电池的寿命。可与各种正极材料搭配使用,提高材料/电池的容量、倍率、循环等性能。可搭配的正极材料包括:licoo2、limn2o4、lifepo4、聚合物正极、li

3v2

(po4)3、锰氧化物等。

3.其中licoo2正极材料受到的效益更高,从前驱体的合成到正极材料的烧结,使得cnts发挥出更有效的作用。由于碳纳米管能形成高效电子传输网络,仅0.2wt.%的swnts添加量,即可达到与球形颗粒添加剂类似的电导值。而铝与cnts的配合可以解决碳管纠缠粘结状态和克服团聚体之间的强吸附力,可以使碳纳米管团聚体分散开。

4.cn 111994964 a公开了铝浓度梯度掺杂和钛包覆的四氧化三钴材料,材料均一性好、电化学性能优良、稳定性强、材料制备成的钴酸锂在高电压下具有高比容量和优秀的循环性能。cn 112125350 a一种多层核壳结构铝掺杂四氧化三钴的制备方法,能够解决目前在进行均匀掺杂四氧化三钴的制备过程中,制备得到的四氧化三钴烧成钴酸锂之后,电池电化学循环稳定性有所增加,但是其电池容量相应的有所降低的问题。本发明是基于铝基的优势下,引入cnts作为增强相,这样使得铝掺杂四氧化三钴的性能发挥最大作用。

技术实现要素:

5.本发明的目的在于提供一种核壳结构与包覆的钴酸锂正极材料制备方法,发挥了cnts加入利于形成cnts/al复合粉末包覆licoo2组装电池,电池充放电时的散热,减少电池的极化,提高电池的高低温性能,延长电池寿命的特性。利用cnts的优势消除磁性异物fe

2+

离子杂质,使得li

+

占据更多位置。其具体工艺,如下所示:一种核壳结构与包覆的钴酸锂正极材料的制备方法,具体步骤如下:a. 溶液配置与合成配置氯化钴溶液和碳酸氢铵溶液,进行合成10μm颗粒的碳酸钴;配置掺杂铝盐的氯化钴溶液和碳酸氢铵溶液,以10μm颗粒的碳酸钴作为晶核,进行合成到22μm的掺杂铝大颗粒碳酸钴的外壳;b. 一次烧结将制备的掺杂碳酸钴进行焙烧700℃,保温8h,得到掺杂铝的四氧化三钴粉末;c. 二次烧结将制备掺杂铝的四氧化三钴粉末与一定配比锂盐进行混合,进行焙烧1000℃,保

温10h,制备掺杂铝的钴酸锂;d. 球磨将0.2wt.% 氧化碳纳米管(o-swnts)和掺杂铝的钴酸锂,以十二烷基苯磺酸钠为分散剂,在行星式球磨机进行湿法球磨;e. 三次烧结通入惰性气体进行焙烧350℃,保温3-5h,将烧结后的材料进行颚破、对辊、气流粉碎、过筛,得到包覆cnts与核壳结构的钴酸锂。

6.所述步骤a中:氯化钴溶液配置浓度为2mol/l,碳酸氢铵配置浓度为2.7mol/l,氯化铝配置浓度为0.06-0.08mol/l,反应容器材质为钛合金。

7.所述步骤a中:在颗粒10μm之前时,控制反应过程ph为7.0

±

0.2,反应温度为35℃,搅拌速度为550r/min;在颗粒10-22μm之间时,控制反应过程ph为7.3

±

0.2,反应温度为40℃,搅拌速度为300r/min。

8.所述步骤c中: 使用罐磨机进行混料,转速设置为250 r/min,混料5h,使用10mm的小球,球料比10:1,锂配比为1.04。

9.所述步骤d中: 将cnts使用酒精洗涤,然后在大气压下温度为80℃进行干燥60min,然后制备cnts的分散剂,并采用十二烷基苯磺酸钠混合得到0.2wt.% o-swnts。

10.所述步骤d中: 采用行星式球磨仪pm100,通氩气保护气氛,转速设置为100r/min,球磨3h,使用10mm的小球,球料比10:1,配套材质不锈钢。

11.所述步骤d中分散剂溶液的选择,有异丙醇(ipa),十二烷基苯磺酸钠,apeo或sds。

12.所述步骤e中:一次烧结温度为700℃,保温6h;二次烧结温度为1000℃,保温10h;三次烧结温度350℃,保温5h,颚破、对辊、粉碎条件,进气压力:0.1—3mpa;颚破、对辊夹缝间距:0.1—0.3mm;气流粉碎频率:50—100hz;分级频率:10—150hz。

13.本发明充分发挥了掺杂al的特性最大化,用cnts作为增强相,不仅解决自身分散性问题,也可以避免掺杂al前期制备碳酸钴的分散性,而且最终要体现再后续利用cnts独特结构除杂质和丰富li

+

离子。其具体发明创新点体现在以下几个方面:(1)稳定性好:cnts/al复合粉末的掺杂与包覆,有利于作为正极材料组装电池充放电时散热,减少电池的极化,延长寿命。

14.(2)提升掺杂al的性能最大化:由于cnts作为增强相,不是简单地提升掺杂al之后本身性能,而是附带了cnts的优势属性,极大提高高比容量和优秀的循环性能。

15.(3)释放更多的li:由于cnts本身结构性质,cnts在后续包覆的三次煅烧中,容易形成碳化铝与锂离子具有超强亲和力,并且cnts吸附力使得cnts空腔还原为金属性锂。

附图说明

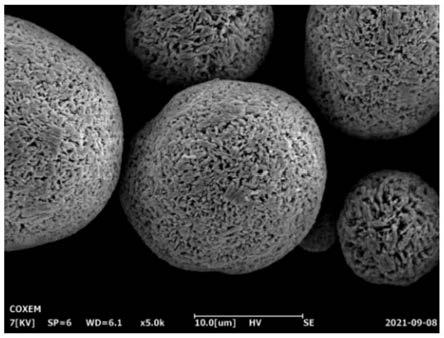

16.图1为掺杂al核壳结构的碳酸钴sem图图2为核壳界面的mapping图;图3为一次烧结掺杂al核壳结构四氧化三钴sem图;图4为二次烧结掺杂al的钴酸锂sem图;图5为球磨混合烧结cnts的钴酸锂sem图。

具体实施方式

17.本发明提供了一种核壳结构与包覆的钴酸锂正极材料制备方法,该方法通过以下步骤实施:对比例将2mol/l氯化钴溶液和2.7mol/l碳酸氢铵溶液,进行过滤,进行合成10μm颗粒的碳酸钴作为晶核,控制反应过程ph为7.0

±

0.2,反应温度为35℃,搅拌速度为550r/min;配置氯化钴溶液浓度为2mol/l,碳酸氢铵浓度为2.7mol/l,氯化铝浓度为0.06-0.08mol/l,以10μm颗粒的碳酸钴作为晶核,进行合成到22μm的掺杂铝大颗粒碳酸钴的外壳,控制反应过程ph为7.3

±

0.2,反应温度为40℃,搅拌速度为300r/min。烘干后的掺杂铝核壳结构的碳酸钴进行一次烧结,进行分段焙烧,烧结温度为700℃,保温8h。制备掺杂铝的四氧化三钴粉末与一定配比锂盐进行混合,进行焙烧1000℃,保温10h,制备掺杂铝的钴酸锂。进行后处理工艺,颚破、对辊、粉碎条件,进气压力:0.1—3mpa;颚破、对辊夹缝间距:0.1—0.3mm;气流粉碎频率:50—100hz;分级频率:10—150hz。

18.实施例1(1) 配置2mol/l氯化钴溶液和2.7mol/l碳酸氢铵溶液,进行过滤,,进行合成10μm颗粒的碳酸钴作为晶核,控制反应过程ph为7.0

±

0.2,反应温度为35℃,搅拌速度为550r/min;配置氯化钴溶液浓度为2mol/l,碳酸氢铵浓度为2.7mol/l,氯化铝浓度为0.06-0.08mol/l,以10μm颗粒的碳酸钴作为晶核,进行合成到22μm的掺杂铝大颗粒碳酸钴的外壳,控制反应过程ph为7.3

±

0.2,反应温度为40℃,搅拌速度为300r/min;(2)将烘干后的掺杂铝核壳结构的碳酸钴进行一次烧结,进行分段焙烧,工艺为烧结温度300℃,保温2h,进行失水阶段;烧结温度400℃,保温2h;进入二价钴离子转变氧化三价钴离子阶段,烧结温度为700℃,保温8h。这样地好处,前半段可以更好地烧完颗粒内部的水分,后面升温烧结,可以使得cnts/al最大化的掺杂到四氧化三钴中,且cnts结构空腔完美保留为二次烧结掺杂li

+

离子创造了环境;(3)将制备掺杂铝的四氧化三钴粉末与一定配比p/m=1.02锂盐进行混合,进行焙烧1000℃,保温10h,制备掺杂铝的钴酸锂。其中由于掺杂铝的四钴为核壳结构,一次颗粒比较粗大,更加容易掺li;(4)将cnts使用酒精洗涤,然后在大气压下温度为80℃进行干燥60min。然后制备cnts的分散剂(分散剂溶液为十二烷基苯磺酸钠)。并采用十二烷基苯磺酸钠混合得到0.2wt.% o-swnts,采用行星式球磨仪pm100,通氩气保护气氛,转速设置为100r/min,球磨3h,使用10mm的小球,球料比10:1,配套材质不锈钢。

19.(5)将0.2wt.% o-swnts和掺杂铝的钴酸锂,以十二烷基苯磺酸钠为分散剂,在行星式球磨机进行湿法球磨,混合均匀后过筛进行三次烧结,通入惰性气体进行焙烧350℃,保温5h,将烧结后的材料进行颚破、对辊、气流粉碎、过筛,得到包覆cnts与核壳结构掺铝的钴酸锂。进行后处理工艺,颚破、对辊、粉碎条件,进气压力:0.1—3mpa;颚破、对辊夹缝间距:0.1—0.3mm;气流粉碎频率:50—100hz;分级频率:10—150hz。

20.实施例2将2mol/l氯化钴溶液和2.7mol/l碳酸氢铵溶液,进行过滤,控制反应过程ph为7.0

±

0.2,反应温度为35℃,搅拌速度为550r/min,进行合成到22μm的大颗粒碳酸钴,控制反应

过程ph为7.3

±

0.2,反应温度为40℃,搅拌速度为300r/min。烘干后的碳酸钴进行一次烧结,进行分段焙烧,烧结温度为700℃,保温8h。制备的四氧化三钴粉末与一定配比锂盐进行混合,进行焙烧1000℃,保温10h,制备的钴酸锂。将烧结后的材料进行颚破、对辊、气流粉碎、过筛,进行后处理工艺,颚破、对辊、粉碎条件,进气压力:0.1—3mpa;颚破、对辊夹缝间距:0.1—0.3mm;气流粉碎频率:50—100hz;分级频率:10—150hz。

21.实施例3配置氯化钴溶液浓度为2mol/l,碳酸氢铵浓度为2.7mol/l,氯化铝浓度为0.06-0.08mol/l,进行合成到22μm的掺杂铝大颗粒碳酸钴控制反应过程ph为7.3

±

0.2,反应温度为40℃,搅拌速度为300r/min。烘干后的掺杂铝的碳酸钴进行一次烧结,进行分段焙烧,烧结温度为700℃,保温8h。制备掺杂铝的四氧化三钴粉末与一定配比锂盐进行混合,进行焙烧1000℃,保温10h,制备掺杂铝的钴酸锂。cnts使用酒精洗涤,然后在大气压下温度为80℃进行干燥60min。然后准备cnts的分散剂。采用十二烷基苯磺酸钠混合0.2wt.% o-swnts,采用行星式球磨仪pm100,通氩气保护气氛,转速设置为100r/min,球磨3h,使用10mm的小球,球料比10:1,配套材质不锈钢。将0.2wt.% o-swnts和掺杂铝的钴酸锂,以十二烷基苯磺酸钠为分散剂,在行星式球磨机进行湿法球磨,混合均匀后过筛进行三次烧结,通入惰性气体进行焙烧350℃,保温5h,将烧结后的材料进行颚破、对辊、气流粉碎、过筛,得到包覆cnts与掺铝的钴酸锂。进行后处理工艺,颚破、对辊、粉碎条件,进气压力:0.1—3mpa;颚破、对辊夹缝间距:0.1—0.3mm;气流粉碎频率:50—100hz;分级频率:10—150hz。

22.实施例4将2mol/l氯化钴溶液和2.7mol/l碳酸氢铵溶液,进行过滤,控制反应过程ph为7.0

±

0.2,反应温度为35℃,搅拌速度为550r/min,进行合成到22μm的大颗粒碳酸钴,控制反应过程ph为7.3

±

0.2,反应温度为40℃,搅拌速度为300r/min。烘干后的碳酸钴进行一次烧结,进行分段焙烧,烧结温度为700℃,保温8h。制备的四氧化三钴粉末与一定配比锂盐进行混合,进行焙烧1000℃,保温10h,制备的钴酸锂。cnts使用酒精洗涤,然后在大气压下温度为80℃进行干燥60min。然后准备cnts的分散剂。采用十二烷基苯磺酸钠混合0.2wt.% o-swnts,采用行星式球磨仪pm100,通氩气保护气氛,转速设置为100r/min,球磨3h,使用10mm的小球,球料比10:1,配套材质不锈钢。将0.2wt.% o-swnts和钴酸锂,以十二烷基苯磺酸钠为分散剂,在行星式球磨机进行湿法球磨,混合均匀后过筛进行三次烧结,通入惰性气体进行焙烧350℃,保温5h,将烧结后的材料进行颚破、对辊、气流粉碎、过筛,得到包覆cnts的钴酸锂。进行后处理工艺,颚破、对辊、粉碎条件,进气压力:0.1—3mpa;颚破、对辊夹缝间距:0.1—0.3mm;气流粉碎频率:50—100hz;分级频率:10—150hz。

23.下表是制备对比例核壳结构掺杂铝的钴酸锂粉末与实施例1至4中所得包覆cnts与核壳结构掺铝的钴酸锂粉末ⅰ、常规钴酸锂粉末ⅱ、掺杂铝与包覆cnts的钴酸锂粉末iii以及包覆cnts的钴酸锂粉末ⅳ进行制备工艺调整和振实密度检测对比,结果如下:

掺杂工艺cnts+al(%)td(g/cm3)d50/μm核壳结构掺杂铝的钴酸锂粉末0+0.62.9216包覆cnts与核壳结构掺铝的钴酸锂粉末

‑ⅰ

0.2+0.63.2616常规钴酸锂粉末

‑ⅱ

02.8416掺杂铝与包覆cnts的钴酸锂粉末-iii0.2+0.93.1216

包覆cnts的钴酸锂

‑ⅳ

0.2+02.8916

由表一结果来看,包覆cnts、掺杂al盐以及核壳结构掺杂不同,对振实密度的影响较大,其中cnts作为增强相,它质量分数一定的条件下,al的质量分数不同,效果确不一样。利用第一性原理计算金属铝离子掺杂钴酸锂材料中,与钴酸锂稳定共存的主要有两种,分别为β-li5alo4和γ-lialo2。计算结果发现,当 licoo2和 li5alo

4 或者 lialo2两相共存时,铝元素在钴酸锂固相中的溶解度最大,且能保持较小的锂离子缺陷。而形成的固溶体li(al

x

co

1-x

)o

2 中,x的值能达到0.6 以上,这一计算结果与其他的文献中的测试结果相一致。锂离子过量时将抑制al的溶解度,相对应的增大al的溶解度也将带来更多的锂离子缺陷。因此,当al

3+

取代co

3+

时,过渡金属层内的结合能力增强,层间结合能下降,对应其晶体结构中的晶格参数a值减小,而 c值增大,随着al

3+

的含量增大,晶体结构中的结构的c/a 比也呈线性增加,材料的层状属性更加明显。这从理论上验证了掺杂0.2wt.%cnts和0.6wt.%al,振实密度最高达到3.26 g/cm3,颗粒外貌层状结构更好。

24.表二:不同实验条件下电池充放电和循环数据结果对比编号充电容量mah/g放电容量mah/g首效50周循环保持率对比例15915496.86%86.9%实施例120119798.01%96.8%实施例218317997.81%93.1%实施例317617197.16%92.9%实施例4168162 96.43%92.3%以上所描述的实施例仅仅是本发明一部分实例,而不是全部的实例,并非用于限定本发明的保护范围。