一种基于3d打印的变刚度混杂连续纤维增强复合材料及制备方法

技术领域

1.本发明属于连续纤维增强复合材料技术领域,具体涉及一种基于 3d打印的变刚度混杂连续纤维增强复合材料及其制备方法。

背景技术:

2.连续纤维增强复合材料具有比强度高、比模量高、可设计性强和多功能等优点,在航天航空、轨道交通等国家重大建设工程中具有广泛的应用前景。混杂连续纤维增强复合材料利用两种或多种连续纤维与基体材料复合,可以改善单一连续纤维增强复合材料的性能,如采用玻璃纤维与碳纤维混杂,提升连续碳纤维增强复合材料的韧性,解决连续碳纤维增强复合材料耐冲击性能差的限制。然而,传统连续纤维增强复合材料制备工艺过程复杂,难以实现两种或多种连续纤维、基体材料在构件中位置、形状的精确调控,限制了混杂连续纤维增强复合材料的应用和发展。

技术实现要素:

3.为了克服上述现有技术的缺点,本发明的目的在于提供一种基于 3d打印的变刚度混杂连续纤维增强复合材料及其制备方法,拓展了连续纤维增强复合材料的设计空间,并实现了变刚度混杂连续纤维增强复合材料的快速、低成本一体化制备。

4.为了达到上述目的,本发明采取的技术方案为:

5.一种基于3d打印的变刚度混杂连续纤维增强复合材料,其根据变刚度混杂连续纤维增强复合材料的应用条件、经济需求和载荷分布,变刚度混杂连续纤维增强复合材料不同部位的连续纤维、基体材料类型可设计,并且局部连续纤维的方向和含量可非均匀设计,形成变刚度混杂连续纤维增强复合材料。

6.在本技术的一些实施例中,所述的局部连续纤维含量非均匀设计,纤维含量与工艺参数有关,方法如下:

[0007][0008]

其中,vf为纤维含量,s为连续纤维等效截面积,h为填充间距, l为层厚;

[0009]

通过设计局部的填充间距和层厚,得到局部非均匀的纤维含量设计。

[0010]

在本技术的一些实施例中,所述的连续纤维为碳纤维、芳纶纤维、聚乙烯纤维、玻璃纤维、聚对苯撑苯并双噁唑纤维、玄武岩纤维、聚酰亚胺纤维、金属纤维、sic纤维、导电高分子纤维、石墨纤维、硼纤维、氮化硅纤维、苎麻纤维、黄麻纤维、亚麻纤维或竹纤维。

[0011]

在本技术的一些实施例中,所述的基体材料为pla、peek、pi、 pei、abs、聚氯乙烯、聚乙烯、聚丙烯、乙缩醛、丙烯酸树脂、乙烯丙烯酸乙酯、尼龙、酚醛树脂、聚苯乙烯、聚氨酯、聚偏二氟乙烯、丁苯橡胶、丁腈橡胶、硅橡胶、氟橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶、氯丁橡胶、丙烯酸酯橡胶、丙烯酸脂体系形状记忆聚合物、硫醇-烯烃体系形状记忆聚合物、环氧

树脂体系形状记忆聚合物或低熔点合金。

[0012]

在本技术的一些实施例中,一种基于3d打印的变刚度混杂连续纤维增强复合材料制备方法,其特征在于,包括以下步骤:

[0013]

1)根据变刚度混杂连续纤维增强复合材料的尺寸特征,利用计算机辅助设计软件,建立变刚度混杂连续纤维增强复合材料的三维模型;

[0014]

2)将变刚度混杂连续纤维增强复合材料的三维模型导入有限元分析软件,对其施加实际工况载荷,获取变刚度混杂连续纤维增强复合材料中的载荷分布数据,根据载荷分布数据,对变刚度混杂连续纤维增强复合材料进行子区域划分处理;

[0015]

3)根据子区域的载荷分布数据和性能需求,为子区域选择连续纤维和基体材料;

[0016]

4)根据所选连续纤维和基体材料,设计打印喷头数量及类型;根据步骤2)的载荷分布,设计纤维分布,规划打印路径,计算工艺参数,生成与3d打印装备相匹配的数据文件;

[0017]

5)将与3d打印装备相匹配的数据文件导入到3d打印装备,根据步骤4)的打印路径,一体化成形变刚度混杂连续纤维增强复合材料。

[0018]

在本技术的一些实施例中,所述的步骤1)中计算机辅助设计软件为autodesk inventor、solidworks、catia、中望3d、pro/e、 autocad、ug nx、solidedge或onespace。

[0019]

在本技术的一些实施例中,所述的步骤2)中有限元分析软件为 lusas、msc.nastran、ansys、abaqus、lms-samtech、algor、 femap/nx nastran、hypermesh、comsol multiphysics或fepg。

[0020]

在本技术的一些实施例中,所述步骤4)中打印路径规划采用离散思想,将已设计的纤维分布离散成纤维轨迹点,通过有序提取纤维轨迹点,生成3d打印装备可识别和执行的位置数据。

[0021]

在本技术的一些实施例中,所述步骤4)中工艺参数的计算,方法如下:

[0022][0023]

其中,e为基体材料进给量,δ为材料补偿系数,d为当前打印段的距离,s为连续纤维等效截面积,vf为纤维含量,r为基体材料丝材半径;

[0024]

通过逐段确定每一段所需的基体材料进给量,生成工艺参数数据;结合位置数据,即可生成与3d打印装备相匹配的数据文件。

[0025]

在本技术的一些实施例中,所述步骤5)中所述的3d打印装备为 3自由度连续纤维增强复合材料3d打印机或多自由度连续纤维增强复合材料3d打印机。

[0026]

本发明的优点:与现有技术相比,本发明拓展了连续纤维增强复合材料的设计空间,进一步发掘了连续纤维对复合材料的增强效果,提供了一种基于3d打印的变刚度混杂连续纤维增强复合材料及其制备方法。与现有混杂连续纤维复合材料设计相比,本发明可通过纤维类型、基体材料类型、纤维方向和纤维含量的设计,匹配构件的应用条件、经济需求和载荷分布,极大化发挥多种纤维和基体材料的性能优势,提高材料使用效率和构件整体性能。与现有混杂连续纤维增强复合材料制备方法相比,本发明可通过喷头设计、路径规划、工艺参数控制,实现多种连续纤维、基体材料在构件中位置的精确调控,并且不需要模具,过程简单,实现了复杂变刚度混杂连续纤维增强复合材料的快速一体化制备。

附图说明

[0027]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图与实施例。

[0028]

图1是混杂连续纤维增强复合材料层合板示意图。

[0029]

图2是混杂连续纤维增强复合材料壳体示意图。

[0030]

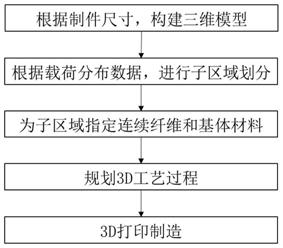

图3是变刚度混杂连续纤维增强复合材料制备工艺流程图。

[0031]

图4是混杂连续纤维增强复合材料层合板子区域划分示意图。

[0032]

图5变刚度混杂连续纤维增强复合材料制备过程示意图。

[0033]

1-连续纤维1,2-连续纤维2,3-剪断装置,4-送丝装置,5-基体材料1,6-基体材料2,7-变刚度混杂连续纤维复合材料。

具体实施方式

[0034]

下面结合实施例,对本技术的具体实施方式作进一步详细描述。以下实施例用于更在本技术的一些实施例中解释本技术,但不用来限制本技术的范围。

[0035]

请参阅图1和图2,一种基于3d打印的变刚度混杂连续纤维增强复合材料通过改变不同部位的连续纤维、基体材料类型、局部连续纤维的方向和含量,实现满足应用条件、经济需求和载荷分布的变刚度混杂连续纤维增强复合材料设计。

[0036]

在本技术的一些实施例中,所述的局部连续纤维含量可非均匀设计,纤维含量与工艺参数有关,方法如下:

[0037][0038]

其中,vf为纤维含量,s为连续纤维等效截面积,h为填充间距, l为层厚;

[0039]

通过设计局部的填充间距和层厚,可以得到局部非均匀的纤维含量设计。

[0040]

在本技术的一些实施例中,所述的连续纤维为碳纤维、芳纶纤维、聚乙烯纤维、玻璃纤维、聚对苯撑苯并双噁唑纤维、玄武岩纤维、聚酰亚胺纤维、金属纤维、sic纤维、导电高分子纤维、石墨纤维、硼纤维、氮化硅纤维、苎麻纤维、黄麻纤维、亚麻纤维或竹纤维。

[0041]

在本技术的一些实施例中,所述的基体材料为pla、peek、pi、 pei、abs、聚氯乙烯、聚乙烯、聚丙烯、乙缩醛、丙烯酸树脂、乙烯丙烯酸乙酯、尼龙、酚醛树脂、聚苯乙烯、聚氨酯、聚偏二氟乙烯、丁苯橡胶、丁腈橡胶、硅橡胶、氟橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶、氯丁橡胶、丙烯酸酯橡胶、丙烯酸脂体系形状记忆聚合物、硫醇-烯烃体系形状记忆聚合物、环氧树脂体系形状记忆聚合物或低熔点合金。

[0042]

请参阅图3,一种基于3d打印的变刚度混杂连续纤维增强复合材料制备方法,其特征在于,包括以下步骤:

[0043]

1)根据变刚度混杂连续纤维增强复合材料的尺寸特征,利用计算机辅助设计(cad)软件,建立变刚度混杂连续纤维增强复合材料的三维模型;

[0044]

2)将变刚度混杂连续纤维增强复合材料的三维模型导入有限元分析软件,对其施加实际工况载荷,获取变刚度混杂连续纤维增强复合材料中的载荷分布数据,根据载荷分

布数据,对变刚度混杂连续纤维增强复合材料进行子区域划分处理;

[0045]

3)根据子区域的载荷分布数据和性能需求,为子区域选择连续纤维和基体材料;

[0046]

4)根据所选连续纤维和基体材料,设计打印喷头数量及类型;根据步骤2)的载荷分布,设计纤维分布,规划打印路径,计算工艺参数,生成与3d打印装备相匹配的数据文件;

[0047]

5)将与3d打印装备相匹配的数据文件导入到3d打印装备,根据步骤4)的打印路径,一体化成形变刚度混杂连续纤维增强复合材料。

[0048]

在本技术的一些实施例中,所述的步骤1)中计算机辅助设计 (cad)软件为autodesk inventor、solidworks、catia、中望3d、 pro/e、autocad、ug nx、solidedge或onespace。

[0049]

在本技术的一些实施例中,所述的步骤2)中有限元分析软件为 lusas、msc.nastran、ansys、abaqus、lms-samtech、algor、 femap/nx nastran、hypermesh、comsol multiphysics或fepg。

[0050]

在本技术的一些实施例中,所述步骤4)中打印路径规划采用离散思想,将已设计的纤维分布离散成纤维轨迹点,通过有序提取纤维轨迹点,生成3d打印装备可识别和执行的位置数据。

[0051]

在本技术的一些实施例中,所述步骤4)中工艺参数的计算,方法如下:

[0052][0053]

其中,e为基体材料进给量,δ为材料补偿系数,d为当前打印段的距离,s为连续纤维等效截面积,vf为纤维含量,r为基体材料丝材半径;

[0054]

通过逐段确定每一段所需的基体材料进给量,生成工艺参数数据;结合位置数据,即可生成与3d打印装备相匹配的数据文件。

[0055]

在本技术的一些实施例中,所述步骤5)中所述的3d打印装备为 3自由度连续纤维增强复合材料3d打印机或多自由度连续纤维增强复合材料3d打印机。

[0056]

实施例1

[0057]

一种基于3d打印的变刚度混杂连续纤维增强复合材料,其3d 打印成型方法参见图3,主要包括以下几个步骤:

[0058]

1)根据变刚度混杂连续纤维增强复合材料的尺寸特征,利用solidworks建立变刚度混杂连续纤维增强复合材料的三维模型;

[0059]

2)将变刚度混杂连续纤维增强复合材料的三维模型导入,对其施加实际工况载荷,获取变刚度混杂连续纤维增强复合材料中的载荷分布数据,根据载荷分布数据,对变刚度混杂连续纤维增强复合材料进行子区域划分处理,子区域划分参见图4;

[0060]

3)根据子区域的载荷分布数据和性能需求,为子区域选择连续纤维和基体材料,其中子区域1、子区域3、子区域 5和子区域7选择连续纤维1和基体材料1,子区域2、子区域4和子区域6选择连续纤维1、连续纤维2的混合纤维和基体材料2;

[0061]

4)参见图5,根据所选连续纤维和基体材料,选择双喷头,其中一个喷头以连续纤维1和基体材料1为输入材料,另一个喷头以连续纤维1、连续纤维2和基体材料为原材料;

[0062]

根据步骤2)的载荷分布,设计纤维分布,其中子区域1、子区域3、子区域5和子区域7为纤维含量1,子区域2和子区域为纤维含量2,子区域4为纤维含量3;

[0063]

根据纤维含量,设计每一个子区域的层厚和填充间距,具体方法如下:

[0064][0065]

其中,vf为纤维含量,s为连续纤维等效截面积,h为填充间距, l为层厚;

[0066]

通过设计局部的填充间距和层厚,可以得到预设的子区域纤维含量;

[0067]

依据层厚和填充间距生成纤维轨迹点,得到打印位置数据,然后利用下式确定每一段纤维轨迹所需的基体材料进给量:

[0068][0069]

其中,e为基体材料进给量,δ为材料补偿系数,d为当前打印段的距离,s为连续纤维等效截面积,vf为纤维含量,r为基体材料丝材半径;

[0070]

通过逐段确定每一段所需的基体材料进给量,生成工艺参数数据;结合位置数据,即可生成与3d打印装备相匹配的数据文件。

[0071]

5)参照图5,将与3d打印装备相匹配的数据文件导入到3d打印装备,根据步骤4)的打印路径和工艺参数,一体化成形变刚度混杂连续纤维增强复合材料。

[0072]

以上,对本发明的优选实施例进行了详细说明。本发明的说明用于举例说明,本发明所属技术领域的技术人员应能理解,在不改变本发明的技术思想或必要技术特征的情况下可容易变形为其他具体方式。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。