一种提高大尺寸n型硅片转换效率的方法

技术领域

1.本发明涉及一种提高硅片转换效率的方法,具体涉及一种提高大尺寸n型硅片转换效率的方法,属于太阳能直拉单晶硅行业领域。

背景技术:

2.在太阳能光伏行业中,直拉单晶硅棒切片后的单晶硅片是太阳能电池非常重要的一种基础材料。 目前,制作硅单晶的最主要的方法有直拉 (cz) 法和区熔 (fz) 法,其中直拉法更加适于大规模生产。直拉法是将一根具有固定晶向和直径的单晶硅棒作为籽晶,将籽晶降到硅熔体表面上生长大直径的单晶硅棒。直拉硅单晶是在直拉单晶炉中进行的,其中主要有高纯石墨热场系统、石英坩埚、 晶体旋转提拉装置及坩埚旋转升降装置,石英坩埚装有原生多晶硅料,还有少量的掺杂剂使其生成 n 型或 p 型硅单晶。在拉晶过程中,籽晶或硅晶体与石英坩埚相向旋转,通过化料、引晶、放肩、等径、收尾和冷却等过程形成硅单晶,在晶体生长过程中,生长固液界面由于结晶潜热释放的速率快慢,导致生产界面会出现凸凹界面。

3.与传统火力发电相比较,光伏发电要有竞争优势,必须在成本上下降才更有竞争优势,才能实现平价上网,随着市场平价上网需求,单晶生产成本下降,大尺寸210硅片逐渐成为未来单晶硅片的主流尺寸,尺寸增大,在晶棒生长过程中,等径初期由于熔体中心温度偏低,出现凸向溶体的生长界面,随着晶棒长度的增加,晶棒中心位置结晶潜热释放不及时,中心位置温度会逐渐升高,导致等径长度在100~200mm时,生长界面发生反转,晶棒中心位置由凸向溶体渐变为凹向溶体,会导致硅片中心位置和边缘位置出现电阻大小偏差,随着硅片尺寸的增大,该问题愈发明显。n型单晶对杂质的容忍度高,少数载流子寿命高,天生具有高转换效率优势,高转换效率也同时意味着度电成本的降低,势必成为未来硅片的主流掺杂类型,目前各电池片厂商均在实验topcon、hjt、ibc等电池工艺,但n型单晶在生长过程中掺入磷元素,磷元素在硅中的分凝系数0.53,较传统掺硼元素0.8低,由于生长界面的不平整,n型单晶硅片分凝系数偏低,会加剧硅片中心和边缘位置电阻率偏差。

4.太阳能电池片在生产过程中,需要在硅片上进行扩散工艺,产生pn结,也是太阳能电池的核心工艺步骤,扩散工艺完成后,测量方块电阻检验扩散工艺的水平,方块电阻的均匀性直接影响电池片的转换效率,而方块电阻的均匀性受两个因素影响,一方面跟太阳能电池片扩散工艺本身的优劣性有关,另外一方面则受硅片本身的电阻率均匀性差异影响。

技术实现要素:

5.本发明所要解决的技术问题是,生产大尺寸直拉单晶硅片行业由于电阻率的不均匀性而导致的转换效率偏低,针对以上现有技术存在的缺点,提出一种提高大尺寸n型硅片转换效率的方法,该方法简单易行,通过改变晶体生长过程中的晶体转速,加强搅拌,增加磷元素在硅中的溶解均匀性,改变晶体生长过程中的炉压,防止局部温高导致磷元素挥发,硅液中溶解磷均匀性差,同时降低等径过程中的拉速,使生长界面变得相对平坦,彻底降低

了大尺寸直拉单晶n型硅片由中心和边缘位置电阻率不均匀而导致转换效率低的问题。

6.本发明解决以上技术问题的技术方案是:一种提高大尺寸n型硅片转换效率的方法,具体包括以下步骤:(1)将n型母合金及硅料装入单晶炉的石英坩埚内,全熔稳定,将坩埚内的硅料熔化,待所述硅料完全熔化后将功率降至引晶功率;单晶炉运行过程中工艺炉压采用高炉压,炉压设定16-20torr;(2)将坩埚转速开至引晶转速,晶体转速采用高转速,转速在11-14转/分钟;(3)稳定熔体,引晶,高温熔接,采用 dash 缩颈排除位错法引晶 、放肩 、转肩 、等径,手动控制晶体等径生长至所需长度,待直径控制均匀、拉速稳定后自动控制晶体生长 、收尾以及停炉;(4)取棒拆炉,将得到的晶棒切割得到大尺寸n型硅片。

7.本发明进一步限定的技术方案为:前述提高大尺寸n型硅片转换效率的方法中,等径时,晶体等径生长最高拉速控制在1.2-1.6mm/min。

8.技术效果,等径时,相较于现有技术中晶体拉速1.65~1.7mm/min,本技术中最高拉速控制在1.2-1.6mm/min,相对降低了0.05-0.1mm/min,本发明晶体提升拉速采用低拉速,晶体等径生长最高拉速控制在1.2-1.6mm/min,降低等径过程中的拉速,使硅原子由液态变为固态的速率减慢,从而减少结晶潜热的释放,降低晶棒中心温度,使生长的固液界面更为平坦,因为同一生长界面处的电阻率值为等值,这样使硅片中心和边缘处电阻率偏差变小,提高电阻率均匀性,太阳能电池片端制备扩散工艺后,方块电阻更加均匀,电池片转换效率明显提高。

9.前述提高大尺寸n型硅片转换效率的方法中,采用 dash 缩颈排除位错法引晶过程中细颈为 φ5~φ6mm 之间,长度 》150mm。

10.前述提高大尺寸n型硅片转换效率的方法中,等径时手动控制等径生长至30~50mm。

11.本发明的有益效果是:本发明方法中改变炉压,目前现有技术中炉压为13torr,本发明在单晶炉运行时工艺炉压采用高炉压,炉压设定16-20torr,明显提高了炉压,避免由于溶体局部温度不均匀导致的磷元素挥发,均匀性差。

12.本发明通过改变晶体生长过程中的晶体转速,将坩埚转速开至引晶转速,提高转速,将晶体转速由现有技术中8转/分钟,提高至11-14转/分钟,加强搅拌,利于溶体搅拌磷元素分布更均匀,若单纯的提高转速会不利于晶体的生长工艺条件,本发明通过高炉压来弥补生长工艺条件的不足,故一般技术人员想不到,只是提高晶转为不利于晶体生长的条件,需要本发明中各个技术方案相辅相成才能达到最佳的效果。

13.采用本发明的方法拉制硅单晶的有益效果非常明显,制成的硅片电阻率不均匀性由19%降低至17%以下,经过太阳能电池扩散工艺验证,方块电阻不均匀性降低5%,效果非常显著,电池片转换效率提升0.03%-0.05%。

附图说明

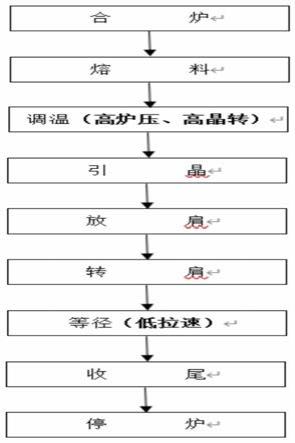

14.图1为本发明实施例一种提高大尺寸n型硅片转换效率的方法的流程图。

15.图2为本发明实施例中不同拉速径向电阻率不均匀性的对比图;图3为本发明实施例中硅片制成电池片时电池片转换效率的对比图。

具体实施方式

16.实施例1本实施例提供一种提高大尺寸n型硅片转换效率的方法,采用160型炉,如图1所示具体包括以下步骤:装料 :将n型母合金及硅料装入单晶炉的石英坩埚内,总投料量680kg,其中硅料包括原生硅料和回收料(是指二次回收利用料),重量比即原生硅料:回收料为2:1;抽空检漏 :抽空极限为 40mtor以下,漏气速率为100mtor/min;全熔稳定 :主加热器功率为100kw,底加热器为80kw,硅料熔完控制熔体温度不超过1530℃,将功率降至引晶功率,埚转为6rpm,缓慢上升坩埚至引晶埚位,压力维持在16torr,稳定 2 小时以上;引晶:降下籽晶,晶转为12rpm,高温熔接,采用dash 缩颈排除位错法引晶,细颈为φ5 ~ φ6mm之间,长度》150mm;放肩:采用0.9mm/min 的拉速放肩,前期降温量3~3.5kw,后期根据肩部生长情况在上述范围内调整给定温校速率,肩部直径达到φ160~φ180mm 之间时逐渐提高拉速到1~1.2mm/min 之间;转肩:当直径接近φ296mm 时,采用低于2.6mm/min 的拉速转肩;等径:手动控制等径生长至30~50mm,待直径控制均匀、拉速稳定后投入自动控制,头部拉速为1.2mm/min,最高拉速为1.4mm/min,直径控制在φ300

±

2mm;收尾 :等径长度达到后切换至自动收尾控制,收尾长度大于 150mm,断面直径必须 50mm,尽量收尖;停炉:收尾完成晶体以4~5mm/min 的拉速上升冷却,加热功率在 30min 内降为零,晶体冷却时间为6~8个小时;取棒拆炉:关闭主室球阀后关闭主室真空泵电源,待氩气充至常压,开炉先取出晶体,后将石墨热场取出冷却清理;将得到的晶棒切割得到转换效率高的大尺寸n型硅片。

17.实施例2本实施例提供一种提高大尺寸n型硅片转换效率的方法,采用160型炉,如图1所示具体包括以下步骤:装料:将n型母合金及硅料装入单晶炉的石英坩埚内,总投料量680kg,其中硅料包括原生硅料和回收料(二次回收利用料),重量比即原生硅料:回收料为 2:1;抽空检漏 :抽空极限为 40mtor以下,漏气速率为100tor/min;全熔稳定:加热功率为 100kw,底加热器为80kw,硅料熔完控制熔体温度不超过1530℃,将功率降至 引晶功率,埚转为 6rpm,缓慢上升坩埚至引晶埚位,压力维持在 18torr,稳定 2小时以上;

引晶:降下籽晶,晶转为 14rpm,高温熔接,采用 dash 缩颈排除位错法引晶,细颈为 φ5~φ6mm 之间,长度 》150mm;放肩:160炉采用0.8mm/min 的拉速放肩,前期降温速率为 4~4.5kw;转肩:当直径接近φ296mm 时,采用低于2.6mm/min 的拉速可自动转肩;等径:手动控制等径生长至30~50mm,待直径控制均匀、拉速稳定后投入自动控制,头部拉速为1.2mm/min,最高拉速为1.6mm/min,直径控制在φ230

±

2mm;本实施例等径时最大拉速控制在1.6mm/min,相较于现有技术中的高拉速,本发明拉速最大控制在1.6mm/min,按国标的gb11073-89通过测试如图2可见,最大拉速在1.6mm/min时制得的晶棒在不同长度(mm)位置的径向电阻分布不均匀性控制在16.50%-17.01%,远低于拉速在1.7 mm/min时制得的晶棒在不同长度位置的径向电阻分布不均匀性为18.00%-19.55%,同一长度位置的电阻分布不均匀性明显降低,可见降低等径过程中的拉速,使硅原子由液态变为固态的速率减慢,从而减少结晶潜热的释放,降低晶棒中心温度,使生长的固液界面更为平坦,因为同一生长界面处的电阻率值为等值,这样使硅片中心和边缘处电阻率偏差变小,提高电阻率均匀性,太阳能电池片端制备扩散工艺后,方块电阻更加均匀,电池片转换效率明显提高;收尾:等径长度达到后自动切换至收尾控制,收尾长度大于 150mm,断面直径必须 50mm,尽量收尖;停炉:收尾完成晶体以4~ 5mm/min 的拉速上升冷却,加热功率在30min 内降为零,晶体冷却时间为6~8个小时;取棒拆炉:关闭主室球阀后关闭主室真空泵电源,待氩气充至常压,开炉先取出晶体,后将石墨热场取出冷却清理;将得到的晶棒切割得到转换效率高的大尺寸n型硅片。

18.对比例1本对比例1提供一种大尺寸n型硅片的制备,采用160型炉,具体包括以下步骤:装料:将n型母合金及硅料装入单晶炉的石英坩埚内,总投料量680kg,其中硅料包括原生硅料和回收料(二次回收利用料)质量比计原生硅料:回收料为 2:1;抽空检漏 :抽空极限为 40mtor以下,漏气速率为100tor/min;全熔稳定:加热功率为 100kw,底加热器为80kw,硅料熔完控制熔体温度不超过 1530℃,将功率降至 引晶功率,埚转为 6rpm,缓慢上升坩埚至引晶埚位,压力维持在 13torr,稳定 2小时以上;引晶:降下籽晶,晶转为 8rpm,高温熔接,采用 dash 缩颈排除位错法引晶,细颈为 φ5~φ6mm 之间,长度 》150mm;放肩:160炉采用0.8mm/min 的拉速放肩,前期降温速率为 4~4.5kw;转肩:当直径接近φ296mm 时,采用低于2.6mm/min 的拉速可自动转肩;等径:头部拉速为 1.65mm/min,最大拉速控制在1.7mm/min,直径控制在φ230

±

2mm;收尾:等径长度达到后自动切换至收尾控制,收尾长度大于 150mm,断面直径必须 50mm,尽量收尖;停炉:收尾完成晶体以4~ 5mm/min 的拉速上升冷却,加热功率在30min 内降为

零,晶体冷却时间为6~8个小时;取棒拆炉:关闭主室球阀后关闭主室真空泵电源,待氩气充至常压,开炉先取出晶体,后将石墨热场取出冷却清理;将得到的晶棒切割得到转换效率高的大尺寸n型硅片。

19.对比例2本对比例提供一种大尺寸n型硅片的制备,本对比例与对比例1的区别在于全熔稳定时压力维持在 18torr,其余都一样。

20.对比例3本对比例提供一种大尺寸n型硅片的制备,本对比例与对比例1的区别在于引晶时降下籽晶,晶转为 14rpm,其余都一样。

21.对比例4本对比例提供一种大尺寸n型硅片的制备,本对比例与对比例1的区别在于等径时最大拉速控制在1.6mm/min其余都一样。

22.对实施例1-2及对比例1-4的硅片按国标的gb11073-89测其电阻分布不均匀性具体数据如表1所示;表1不同工艺参数时硅片的电阻分布不均匀性的数据表由表1可见, 采用本发明的方法能有效降低了大尺寸直拉单晶n型硅片的电阻率不均匀,从而解决电阻分布不均匀而导致转换效率低的问题,制成的硅片电阻率不均匀性由19%降低至17%以下,经过太阳能电池扩散工艺验证,方块电阻不均匀性降低5%,效果非常显著,将实施例2与对比例1的硅片制成电池片测其转换效率一个坐标测试了三组具体如图3所示,可见实施例2的转换效率相较于对比例1提升0.03%-0.05%。

23.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。