1.本发明涉及金属陶瓷焊接领域,尤其涉及一种提高金属引线与陶瓷绝缘子封接强度的钎焊方法。

背景技术:

2.陶瓷材料具有高温性能优异,耐磨性好等优点,但其塑性及韧性均较差。在一些电子封装及集成电路等领域,通常要求其产品同时具备优异的强韧性以及良好的耐高温能力,而金属材料便具备相较于陶瓷材料尤为突出的强韧性,因此将陶瓷和金属进行封接处理,既提高了产品的封接强度,又保证了产品的耐高温性能,具有广阔的应用前景。

3.陶瓷与金属的封接需要严格要求其二者的结合强度以及气密性,封接件的稳定性及可靠性直接影响了产品的整体质量。然而陶瓷与金属的封接存在难点,二者因热膨胀系数的差异导致其二者在连接处产生较大的残余应力,且二者连接时浸润性很差,从而导致陶瓷与金属的封接强度及气密性大大降低。

4.因此,有必要提供一种提高金属引线与陶瓷绝缘子封接强度的钎焊方法解决上述技术问题。

技术实现要素:

5.本发明提供一种提高金属引线与陶瓷绝缘子封接强度的钎焊方法,解决了陶瓷与金属封接时因二者的结合强度低、气密性差的等原因造成封接件的稳定性及可靠性差,进而直接影响产品的整体质量。陶瓷与金属的焊接存在难点,二者因热膨胀系数的差异导致其二者在连接处产生较大的残余应力,且二者连接时浸润性很差,从而导致陶瓷与金属的焊接强度及气密性大大降低的问题。

6.为解决上述技术问题,本发明提供的一种提高金属引线与陶瓷绝缘子封接强度的钎焊方法,包括:以下步骤:步骤一、对金属引线前处理:对金属引线进行除油、清洗及烘干处理,处理完毕后对金属引线进行抛光处理;步骤二、陶瓷绝缘子开凹槽处理:在陶瓷绝缘子的待焊表面上开四个凹槽,四个凹槽两两对称;步骤三、陶瓷绝缘子金属化层的制备:对陶瓷绝缘子进行预处理,按照重量配比的形式调配金属化层混合粉末,球磨过滤后按照重量配比加入溶剂和研磨球,再对其进行混磨,混磨过滤后,将制备得到的金属化浆料涂覆在陶瓷绝缘子的待焊表面上,在保护气氛下进行烧结,烧结后再对金属化层进行烧镍和镀镍处理;步骤四、金属垫片上凸槽的加工处理:金属垫片的结构设计为具有四个在结构上与陶瓷绝缘子上的凹槽间隙配合的凸槽;步骤五、金属引线-陶瓷绝缘子的封接:按照焊料、金属垫片、陶瓷绝缘子的顺序依次装配到金属引线上,装配好后放置于石墨模具上,在保护气氛下采用钎焊工艺对上述结构进行封接处理。

7.优选的,所述步骤一所述的金属引线的除油清洗采用的是超声波清洗,首先将金属引线置于清洗剂溶液中超声清洗20min,其中清洗剂溶液温度为60℃,然后用清水冲洗,所述步骤一所述的烘干处理是将清洗后的金属引线,放于工业酒精中浸泡30s,取出后用热

风枪吹干,吹干后放入150℃烘箱中烘干15min,所述步骤一所述的金属引线的材质为无氧铜,所述步骤一所述的无氧铜金属引线的抛光处理,首先配制抛光液,所采用的抛光液为磷酸和过氧化氢以3:1的配比混合而成的混合溶液,然后将除油清洗后的金属引线放入配制好的抛光液中,并不断摇晃以使其与抛光液充分接触反应,待其表面由红棕色变成棕黄色且光亮度均一时取出,用清水冲洗干净其表面残留的抛光液,再将其放于工业酒精中浸泡30s后取出,用气枪吹去其表面的酒精,然后放入150℃烘箱中烘干15min。

8.优选的,所述步骤二所述的陶瓷绝缘子为95%al2o3陶瓷,所述步骤二所述的在陶瓷绝缘子待焊表面所开的四个凹槽平均分配,两两对称,凹槽的形状可以包括以下形状:在陶瓷绝缘子待焊表面外侧开长方体凹槽,在陶瓷绝缘子待焊表面外侧开半圆柱体凹槽,在陶瓷绝缘子待焊表面开半圆柱体凹槽。

9.优选的,所述步骤三所述的陶瓷绝缘子的预处理为先将陶瓷绝缘子放入含有少量草酸的溶液中超声波常温清洗15min,再将其放入酒精中超声波常温清洗15min,清洗后放入烘箱中烘干备用,所述步骤三所述的金属化浆料是由不同粉末按照一定的配比以及一定质量比的有机溶剂混合而成,其中混合粉末包括70%mo+9%mn+12%al2o3+8%sio2+1%cao,所述步骤三所述的研磨球为玛瑙球,第一次球磨时,混合粉末与玛瑙球的重量比为1:0.5,所述步骤三所述的研磨机为行星式研磨机,转速为50r/min,球磨时间为90min,所述步骤三所述的球磨后的混合粉末采用200目的过滤筛进行过滤。

10.优选的,所述步骤三所述的有机溶剂为硝棉溶液以及草酸二乙酯,按照重量比进行混合调配,第二次混磨时,混合粉末:硝棉溶液:草酸二乙酯:研磨球=100g:2g:1g:100g,研磨机转速为50r/min,混磨时间为100min,所述步骤三所述的配制金属化浆料时,按照混合粉末、硝棉溶液、草酸二乙酯、研磨球的顺序依次加入,所述步骤三所述的制备的金属化浆料能够沿玻璃棒呈线状留下且具有一定粘稠度,所述步骤三所述的涂覆的金属化层浆料的厚度为50μm,所述步骤三所述的对涂覆有金属化层的陶瓷绝缘子在保护气氛下进行烧结,其保护气为氮气与氢气的混合气体,烧结的温度为1500℃,保温时间为60min,所述步骤三所述的对烧结后的金属化层进行烧镍处理,即采用和上述制备金属化浆料同样的方式制备镍浆料,并将其涂覆在烧结好的金属化层上,涂覆厚度为40μm,所述步骤三所述的烧镍处理,烧结气氛为氢气,烧结温度为980℃,烧结时间为20min,所述步骤三所述的镀镍处理,即在金属化层上电镀一层镍。

11.优选的,所述步骤四所述的金属垫片的材质为可伐合金4j29,所述步骤四所述的金属垫片的内径和外径与陶瓷绝缘子的内径和外径相匹配,其厚度为0.5mm,所述步骤四所述的金属垫片上的凸槽在结构上与陶瓷绝缘子上的凹槽呈间隙配合。

12.优选的,所述步骤五所述的金属引线的直径与陶瓷绝缘子的内径相匹配,所述步骤五所述的焊料为银铜合金,即ag

72

cu

28

,焊料的数量由凸槽与凹槽的形状决定,当凸槽与凹槽的形状为在待焊表面外侧开的长方体及半圆柱体时,焊料数量为2,当凸槽与凹槽的形状为在待焊表面开的半圆柱体时,焊料数量为3。

13.优选的,所述步骤五所述的焊料为0.3mm的丝状,其直径与陶瓷绝缘子的内径相匹配,所述步骤五所述的按照焊料、金属垫片、陶瓷绝缘子的顺序依次装配到金属引线上,其中金属垫片凸槽一侧与陶瓷绝缘子上具有金属化层且具有凹槽的一侧相接触,。

14.优选的,所述步骤五所述的石墨模具上具有与金属引线直径相匹配的定位孔,以

防止出现引线偏心现象,促进焊料的毛细作用均匀渗透,所述步骤五所述的保护气氛为氮气和氢气的混合气体,氮气与氢气的比值为1:3。

15.优选的,所述步骤五所述的钎焊工艺采用的是网带式钎焊炉,均匀升温,由进口过渡段-加热段-保温段-降温段-自然冷却段-水冷段-出口过渡段组成,带速为70mm/min,总时长为100min,氧含量为0.3ppm,温度为800℃。

16.与相关技术相比较,本发明提供的提高金属引线与陶瓷绝缘子封接强度的钎焊方法具有如下有益效果:

17.本发明提供一种提高金属引线与陶瓷绝缘子封接强度的钎焊方法,凹、凸槽的位置及形状的设计,增加了陶瓷绝缘子的金属化层与金属垫片之间的封接面积;凹、凸槽结构上的匹配以及尺寸上的间隙配合,降低了陶瓷与金属因热膨胀系数的差异而产生的内应力,同时防止了封接过程中裂纹的产生;金属垫片的添加,既提到了焊料的铺展面积又起到了过渡作用。最终通过焊料的加热熔化以及焊料的毛细渗透作用,实现了金属引线-金属垫片-陶瓷绝缘子金属化层之间的紧密封接,该技术方案有效的提高了金属引线与陶瓷绝缘子之间的封接强度。

附图说明

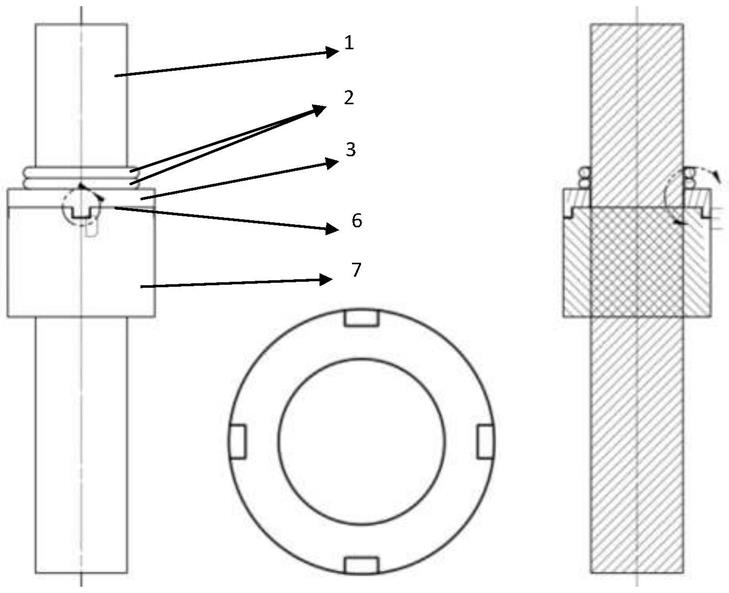

18.图1为采用本发明的技术方案封接的金属引线与陶瓷绝缘子的结构示意图。

19.图2为采用本发明的技术方案封接的金属引线与陶瓷绝缘子的结构局部放大图。

20.图3为采用本发明的技术方案封接的金属引线与陶瓷绝缘子的结构示意图。

21.图4为采用本发明的技术方案封接的金属引线与陶瓷绝缘子的结构局部放大图。

22.图5为采用本发明的技术方案封接的金属引线与陶瓷绝缘子的结构示意图。

23.图6为采用本发明的技术方案封接的金属引线与陶瓷绝缘子的结构局部放大图。

24.图7为采用本发明的技术方案封接的金属引线与陶瓷绝缘子的立体结构示意图。

25.图中:1-金属引线,2-焊料,3-金属垫片,4-凸槽,5-凹槽,6-金属化层,7-陶瓷绝缘子。

具体实施方式

26.下面结合附图和实施方式对本发明作进一步说明。

27.一种提高金属引线与陶瓷绝缘子封接强度的钎焊方法,包括:以下步骤:

28.步骤一、对金属引线前处理:对金属引线进行除油、清洗及烘干处理,处理完毕后对金属引线进行抛光处理;步骤二、陶瓷绝缘子开凹槽处理:在陶瓷绝缘子的待焊表面上开四个凹槽,四个凹槽两两对称;步骤三、陶瓷绝缘子金属化层的制备:对陶瓷绝缘子进行预处理,按照重量配比的形式调配金属化层混合粉末,球磨过滤后按照重量配比加入溶剂和研磨球,再对其进行混磨,混磨过滤后,将制备得到的金属化浆料涂覆在陶瓷绝缘子的待焊表面上,在保护气氛下进行烧结,烧结后再对金属化层进行烧镍和镀镍处理;步骤四、金属垫片上凸槽的加工处理:金属垫片的结构设计为具有四个在结构上与陶瓷绝缘子上的凹槽间隙配合的凸槽;步骤五、金属引线-陶瓷绝缘子的封接:按照焊料、金属垫片、陶瓷绝缘子的顺序依次装配到金属引线上,装配好后放置于石墨模具上,在保护气氛下采用钎焊工艺对上述结构进行封接处理。

29.所述步骤一所述的金属引线的除油清洗采用的是超声波清洗,首先将金属引线置于清洗剂溶液中超声清洗20min,其中清洗剂溶液温度为60℃,然后用清水冲洗,所述步骤一所述的烘干处理是将清洗后的金属引线,放于工业酒精中浸泡30s,取出后用热风枪吹干,吹干后放入150℃烘箱中烘干15min,所述步骤一所述的金属引线的材质为无氧铜,所述步骤一所述的无氧铜金属引线的抛光处理,首先配制抛光液,所采用的抛光液为磷酸和过氧化氢以3:1的配比混合而成的混合溶液,然后将除油清洗后的金属引线放入配制好的抛光液中,并不断摇晃以使其与抛光液充分接触反应,待其表面由红棕色变成棕黄色且光亮度均一时取出,用清水冲洗干净其表面残留的抛光液,再将其放于工业酒精中浸泡30s后取出,用气枪吹去其表面的酒精,然后放入150℃烘箱中烘干15min。

30.所述步骤二所述的陶瓷绝缘子为95%al2o3陶瓷,所述步骤二所述的在陶瓷绝缘子待焊表面所开的四个凹槽平均分配,两两对称,凹槽的形状可以包括以下形状:在陶瓷绝缘子待焊表面外侧开长方体凹槽,在陶瓷绝缘子待焊表面外侧开半圆柱体凹槽,在陶瓷绝缘子待焊表面开半圆柱体凹槽。

31.所述步骤三所述的陶瓷绝缘子的预处理为先将陶瓷绝缘子放入含有少量草酸的溶液中超声波常温清洗15min,再将其放入酒精中超声波常温清洗15min,清洗后放入烘箱中烘干备用,所述步骤三所述的金属化浆料是由不同粉末按照一定的配比以及一定质量比的有机溶剂混合而成,其中混合粉末包括70%mo+9%mn+12%al2o3+8%sio2+1%cao,所述步骤三所述的研磨球为玛瑙球,第一次球磨时,混合粉末与玛瑙球的重量比为1:0.5,所述步骤三所述的研磨机为行星式研磨机,转速为50r/min,球磨时间为90min,所述步骤三所述的球磨后的混合粉末采用200目的过滤筛进行过滤。

32.所述步骤三所述的有机溶剂为硝棉溶液以及草酸二乙酯,按照重量比进行混合调配,第二次混磨时,混合粉末:硝棉溶液:草酸二乙酯:研磨球=100g:2g:1g:100g,研磨机转速为50r/min,混磨时间为100min,所述步骤三所述的配制金属化浆料时,按照混合粉末、硝棉溶液、草酸二乙酯、研磨球的顺序依次加入,所述步骤三所述的制备的金属化浆料能够沿玻璃棒呈线状留下且具有一定粘稠度所述步骤三所述的涂覆的金属化层浆料的厚度为50μm,所述步骤三所述的对涂覆有金属化层的陶瓷绝缘子在保护气氛下进行烧结,其保护气为氮气与氢气的混合气体,烧结的温度为1500℃,保温时间为60min,所述步骤三所述的对烧结后的金属化层进行烧镍处理,即采用和上述制备金属化浆料同样的方式制备镍浆料,并将其涂覆在烧结好的金属化层上,涂覆厚度为40μm,所述步骤三所述的烧镍处理,烧结气氛为氢气,烧结温度为980℃,烧结时间为20min,所述步骤三所述的镀镍处理,即在金属化层上电镀一层镍。

33.所述步骤四所述的金属垫片的材质为可伐合金4j29,所述步骤四所述的金属垫片的内径和外径与陶瓷绝缘子的内径和外径相匹配,其厚度为0.5mm,所述步骤四所述的金属垫片上的凸槽在结构上与陶瓷绝缘子上的凹槽呈间隙配合。

34.所述步骤五所述的金属引线的直径与陶瓷绝缘子的内径相匹配,所述步骤五所述的焊料为银铜合金,即ag

72

cu

28

,焊料的数量由凸槽与凹槽的形状决定,当凸槽与凹槽的形状为在待焊表面外侧开的长方体及半圆柱体时,焊料数量为2,当凸槽与凹槽的形状为在待焊表面开的半圆柱体时,焊料数量为3。

35.所述步骤五所述的焊料为0.3mm的丝状,其直径与陶瓷绝缘子的内径相匹配,所述

步骤五所述的按照焊料、金属垫片、陶瓷绝缘子的顺序依次装配到金属引线上,其中金属垫片凸槽一侧与陶瓷绝缘子上具有金属化层且具有凹槽的一侧相接触。

36.所述步骤五所述的石墨模具上具有与金属引线直径相匹配的定位孔,以防止出现引线偏心现象,促进焊料的毛细作用均匀渗透,所述步骤五所述的保护气氛为氮气和氢气的混合气体,氮气与氢气的比值为1:3。

37.所述步骤五所述的钎焊工艺采用的是网带式钎焊炉,均匀升温,由进口过渡段-加热段-保温段-降温段-自然冷却段-水冷段-出口过渡段组成,带速为70mm/min,总时长为100min,氧含量为0.3ppm,温度为800℃。

38.实施例1

39.陶瓷绝缘子及金属垫片待焊表面外侧分别开长方体凹、凸槽:

40.按照上述具体的实施说明采用钎焊工艺将金属引线和陶瓷绝缘子进行封接,其中,金属引线的材质为无氧铜,引线直径为2.45mm,长度为15mm;陶瓷绝缘子的材质为95%al2o3陶瓷,其高度为3mm,外径为4mm,内径为2.5mm,即陶瓷壁厚为0.75mm;金属垫片的材质为可伐合金4j29,其外径为4mm,内径为2.5mm,厚度为0.5mm;焊料的材质为银铜合金ag

72

cu

28

,其内径为2.55mm,外径为2.85mm,焊料所需数量为2个,按照如图1的顺序进行装配,即在无氧铜引线1上装配两个焊料圈2,然后在焊料圈2上装配金属垫片3,之后在金属垫片3上装配陶瓷绝缘子7,其中金属垫片上的凸槽4依靠金属化层6和焊料2实现与陶瓷绝缘子上的凹槽5的封接。如图2所示,陶瓷绝缘子待焊表面外侧的长方体凹槽5与4j29垫片待焊表面外侧的长方体凸槽4呈间隙配合,凹槽5的长a=0.5mm,宽b=0.25mm,高c=0.3mm,凸槽4的长宽高为凹槽5的9/10,即凸槽4的长d=0.45mm,宽e=0.225mm,高f=0.27mm。取封接后试样对其性能进行测试,首先沿与无氧铜引线轴线平行的方向上无冲击地施加2.22n的拉力,保持30s,去掉应力后放大十倍进行检测,得到在待焊表面外侧开长方体凹、凸槽的无氧铜引线与95%al2o3的陶瓷绝缘子之间无断线、松动或者相对位移,且二者之间的气密性优良,漏率≤1

×

10-9

pa.m3/s,耐湿、抗盐雾24h,绝缘电阻≥10gω(1500vdc)。

41.实施例2

42.陶瓷绝缘子及金属垫片待焊表面外侧分别开半圆柱体凹、凸槽:

43.按照上述具体的实施说明采用钎焊工艺将金属引线和陶瓷绝缘子进行封接,其中,金属引线的材质为无氧铜,引线直径为2.45mm,长度为15mm;陶瓷绝缘子的材质为95%al2o3陶瓷,其高度为3mm,外径为4mm,内径为2.5mm,即陶瓷壁厚为0.75mm;金属垫片的材质为可伐合金4j29,其外径为4mm,内径为2.5mm,厚度为0.5mm;焊料的材质为银铜合金ag

72

cu

28

,其内径为2.55mm,外径为2.85mm,焊料所需数量为2个,按照如图3的顺序进行装配,即在无氧铜引线1上装配两个焊料圈2,然后在焊料圈2上装配金属垫片3,之后在金属垫片3上装配陶瓷绝缘子7,其中金属垫片上的凸槽4依靠金属化层6和焊料2实现与陶瓷绝缘子上的凹槽5的封接。如图4所示,陶瓷绝缘子待焊表面外侧的半圆柱体凹槽5与4j29垫片待焊表面外侧的半圆柱体凸槽4呈间隙配合,凹槽5的直径a=0.5mm,半径b=0.25mm,高c=0.3mm,凸槽4的直径和高为凹槽5的9/10,即凸槽4的直径d=0.45mm,半径e=0.225mm,高f=0.27mm。取封接后试样对其性能进行测试,首先沿与无氧铜引线轴线平行的方向上无冲击地施加2.22n的拉力,保持40s,去掉应力后放大十倍进行检测,得到在待焊表面外侧开半圆柱体凹、凸槽的无氧铜引线与95%al2o3的陶瓷绝缘子之间无断线、松动或者相对位移,且

二者之间的气密性优良,漏率≤1

×

10-9

pa.m3/s,耐湿、抗盐雾24h,绝缘电阻≥10gω(1500vdc)。

44.实施例3

45.陶瓷绝缘子及金属垫片待焊表面分别开半圆柱体凹、凸槽:

46.按照上述具体的实施说明采用钎焊工艺将金属引线和陶瓷绝缘子进行封接,其中,金属引线的材质为无氧铜,引线直径为2.45mm,长度为15mm;陶瓷绝缘子的材质为95%al2o3陶瓷,其高度为3mm,外径为4mm,内径为2.5mm,即陶瓷壁厚为0.75mm;金属垫片的材质为可伐合金4j29,其外径为4mm,内径为2.5mm,厚度为0.5mm;焊料的材质为银铜合金ag

72

cu

28

,其内径为2.55mm,外径为2.85mm,焊料所需数量为3个,按照如图5的顺序进行装配,即在无氧铜引线1上装配三个焊料圈2,然后在焊料圈2上装配金属垫片3,之后在金属垫片3上装配陶瓷绝缘子7,其中金属垫片上的凸槽4依靠金属化层6和焊料2实现与陶瓷绝缘子上的凹槽5的封接。如图6所示,陶瓷绝缘子待焊表面的半圆柱体凹槽5与4j29垫片待焊表面的半圆柱体凸槽4呈间隙配合,凹槽5的直径a=0.5mm,半径b=0.25mm,高c=0.75mm,即半圆柱体的高为陶瓷绝缘子的壁厚,凸槽4的直径为凹槽5的9/10,凸槽4的直径与凹槽5的相等即凸槽4的直径d=0.45mm,半径e=0.225mm,高f=0.3mm。取封接后试样对其性能进行测试,首先沿与无氧铜引线轴线平行的方向上无冲击地施加2.22n的拉力,保持50s,去掉应力后放大十倍进行检测,得到在待焊表面开半圆柱体凹、凸槽的无氧铜引线与95%al2o3的陶瓷绝缘子之间无断线、松动或者相对位移,且二者之间的气密性优良,漏率≤1

×

10-9

pa.m3/s,耐湿、抗盐雾24h,绝缘电阻≥10gω(1500vdc)。

47.与相关技术相比较,本发明提供的提高金属引线与陶瓷绝缘子封接强度的钎焊方法具有如下有益效果:

48.本发明对陶瓷绝缘子进行了两种处理,首先是对其待焊表面平均分配,开四个两两对称的凹槽,然后对该表面进行金属化处理,此外,本发明在焊料和陶瓷绝缘子之间增加了一层金属垫片,其上设计有四个与陶瓷绝缘子上的凹槽呈间隙配合的凸槽。

49.本发明主要有以下几个目的,其一通过添加金属化层,并利用毛细作用,实现金属垫片-焊料-金属化层的连接;其二,通过在陶瓷绝缘子待焊表面设计四个凹槽,增加金属垫片-金属化层之间的接触面积;其三,通过添加金属垫片,既增加了焊料的铺展面积及流动性,又使得焊料可以通过毛细作用向下渗透,实现焊料-金属引线-金属垫片-陶瓷绝缘子的金属化层之间的紧密结合;其四,通过在金属垫片上设计结构与陶瓷绝缘子上的凹槽呈间隙配合的凸槽,既增加了金属垫片-金属化层之间的润湿面积,又可以通过凸槽与凹槽之间存在的空隙释放二者之间存在的应力,避免因应力集中而导致开裂现象的发生,从而提高了陶瓷绝缘子与金属引线之间的封接强度以及气密性,且无需考虑陶瓷绝缘子内壁与金属引线之间的润湿性。

50.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。