1.本发明涉及钎焊材料技术领域,具体涉及一种大间隙钎焊接头制备方法。

背景技术:

2.近年来电子通讯行业的迅速发展对电子器件中钎焊接头的可靠性要求不断提升。如何提高功率器件中钎焊接头的热疲劳抗性一直是行业内的重要技术难题。研究表明,采用屈服强度较低的in基焊料钎焊热膨胀系数差异较大的异质材料时能起到很好的自屈服效应,从而释放钎焊接头残余应力,提高钎焊接头热、力疲劳抗性。这种自屈服钎焊接头通常需要较大的钎焊间隙,以提高钎缝间隙的应变量,促进钎焊接头残余应力的释放。

3.制备大间隙钎焊接头在某些功率器件中是十分必要的。然而,大间隙钎焊接头的制备存在着较大挑战。钎缝间隙较大时难以在钎缝中形成较强的毛细吸附力,不利于熔融焊料对钎缝的快速、均匀填充,钎焊接头容易产生未焊透和溢出等缺陷。

4.中国发明专利cn107486651a公布了一种低温焊料片的制备方法,采用浸渗的方法将焊料填充进泡沫金属,并采用该种复合焊料对母材进行钎焊连接。然而这种预填充焊片在钎焊时容易因表面精度问题在钎缝内形成气孔,并且复合焊料在重熔后其厚度会发生适当改变,无法实现高精度钎焊接头制备。

5.中国发明专利cn201610842139.x公布了一种利用高、中、低熔点焊料分层混合,通过自上而下流动发生重排实现大间隙钎焊的方法。但该方法在高熔点组分发生重排时易造成高熔点脆性相的团聚。

6.因此,急需开发一种精度高、缺陷少的大间隙钎焊接头制备方法。

技术实现要素:

7.本发明的发明目的在于,解决上述技术中存在的问题,提供一种精度高、缺陷少的大间隙钎焊接头制备方法。

8.本发明的发明目的实现方案如下:一种大间隙钎焊接头制备方法,其特征在于,其包括如下步骤:

9.将不同孔隙度的开孔泡沫金属箔按孔隙度大小依次排布夹装在待焊母材的待融合面之间;

10.将焊料合金置于钎焊间隙的入口处,孔隙度最大的开孔泡沫金属箔所在侧;

11.加热待焊接头使焊料合金熔化,并保持其熔融状态一段时间,使熔融的焊料在这段时间内,在不同孔隙度泡沫金属提供的梯度毛细吸附力作用下快速填充钎焊间隙,完成大间隙钎焊接头的制备。

12.将泡沫金属夹装在钎焊间隙中,其微型多孔结构可提供毛细吸附力,促进液态焊料渗入泡沫金属内。但单一孔隙度的泡沫金属在焊料填充过程中产生的毛细吸附作用力是不断变化的,焊料最先填充的部位因为焊料与泡沫骨架间发生反应会在泡沫表面形成金属间化合物,逐步堵塞泡沫金属,降低熔融焊料的流速,减缓甚至最终阻止焊料的渗入,使得

焊缝的填充深度、结构均匀性等均受到影响。大孔隙度泡沫提供的毛细吸附力大于小孔隙度泡沫,本发明在靠近焊料的位置采用大孔隙度的泡沫金属,降低因堵塞对熔融焊料流速的影响,从而使得熔融焊料可以在不同孔隙度泡沫金属提供的梯度毛细吸附力作用下,对钎焊间隙的均匀、快速填充,使接头具有较高的焊合率。另外,本发明制备方法,以泡沫金属为骨架,泡沫骨架连续的网状结构,能彻底避免高熔点脆性相的团聚问题,其由不同方向的孔筋交织、重叠形成的独特空间结构,相比颗粒增强或纤维增强等不连续复合材料骨架而言,也能显著提升大间隙钎焊接头的性能,调整泡沫金属厚度,还可实现对焊缝间隙的精确控制,从而制备出一种精度高、缺陷少的大间隙钎焊接头。

13.进一步的,选用的开孔泡沫金属箔厚度为0.1-3mm,孔隙率为70-98%;相邻开孔泡沫金属箔的孔隙度差异为5%-25%。

14.进一步的,所述待焊母材材质相同或不同,选自陶瓷、碳材料、铝合金、铜合金等。

15.进一步的,选用的泡沫金属为泡沫钛、泡沫镍、泡沫铜或其它合金材质的泡沫金属。

16.进一步的,同一钎焊接头中的开孔泡沫金属箔材质相同。

17.进一步的,所述焊料为in基、sn基、zn基、al基、ag基或ni基合金等,形态为丝状、箔状、粉状或膏状。

18.采用超塑性合金焊料时,由本发明方法制备的钎焊结构,能起到自屈服作用,接头耐疲劳性能好。

19.开孔泡沫金属箔在待焊母材的待融合面之间的夹装方式如下:

20.它们通过工装夹具来进行安装,所述工装夹具包括支撑板、压板以及压力杆,所述压板通过螺栓固定在所述支撑板上,构成一位于所述支撑板上的凸台,待焊母材中,一放置于所述支撑板上,另一放置于所述压板上,并由所述压力杆加压,所述压力杆位于在上母材位于所述压板上方的一侧,两母材的待融合面上下相对,它们之间的距离即为钎焊间隙,焊接时,在待焊母材的待融合面之间放入相应厚度的开孔泡沫金属箔。

21.先设定好焊缝的宽度再进行焊接,有利于对焊缝宽度进行更精确的控制。

22.进一步的,对在上的母材施加的压力为0.1-5mpa。

23.与现有技术相比,本发明具有如下有益效果:

24.本发明利用不同孔隙度泡沫金属提供的梯度毛细吸附力,使熔融焊料对钎焊间隙进行均匀、快速填充,使接头具有较高的焊合率,并借助泡沫金属连续的网状结构,避免高熔点脆性相的团聚,另外,泡沫金属由不同方向的孔筋交织、重叠形成的独特空间结构,相比颗粒增强或纤维增强等不连续复合材料骨架而言,也能显著提升大间隙钎焊接头的性能,调整泡沫金属的厚度,可对钎焊间隙进行精确控制,所以,利用本发明方法能实现对精度高、缺陷少的大间隙钎焊接头的制备。

附图说明

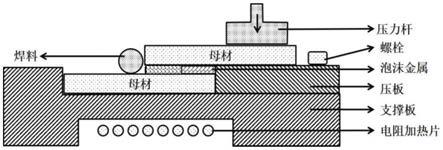

25.图1为本发明制备方法优选的钎焊装配示意图;

26.图2为图1的俯视图;

27.图3为本发明制备方法优选实施例的流程示意图;

28.图4为本发明制备方法实施例1中接头形貌图;

29.图5为本发明制备方法实施例2中接头形貌图;

30.图6为本发明制备方法实施例3中接头形貌图。

具体实施方式

31.针对现有技术中大间隙钎焊接头精度、缺陷情况上的不足,特提供一种大间隙钎焊接头制备方法,具体流程如下:

32.1)焊前表面处理:将不同孔隙度的开孔泡沫金属箔置于浓度为2-20%的稀盐酸在超声波下清洗10s-10min,再对待焊母材进行打磨处理,最后将它们与焊料放入无水乙醇中清洗10s-10min,干净后拿出晾干待用;

33.2)将不同孔隙度的开孔泡沫金属箔按孔隙度大小依次排布放置于待焊母材的待融合面之间,固定待焊接头并施加0.1-5mpa压力;

34.3)将焊料合金置于钎焊间隙的入口处,孔隙度最大的开孔泡沫金属箔所在侧;

35.4)加热待焊接头使焊料合金熔化,并保持其熔融状态一段时间,使熔融的焊料在这段时间内,在不同孔隙度泡沫金属提供的梯度毛细吸附力作用下快速填充钎焊间隙;

36.5)钎焊结束后进行冷却,冷却速率为2-20℃/min,冷却至室温卸载压力,取出接头,完成大间隙钎焊接头制备。

37.所述焊料可选择in基、sn基、zn基、al基、ag基或ni基合金焊料等,形态可以为丝状、箔状、粉状或膏状。

38.所述待焊母材材质可以相同,也可以为热膨胀系数差异较大的异质材料。在用于焊接热膨胀系数差异较大的异质材料时,推荐选用屈服强度较低的超塑性合金焊料,如in基焊料等,有利于释放钎焊接头残余应力,提高钎焊接头热、力疲劳抗性。待焊母材具体可选择陶瓷、碳材料、铝合金、铜合金等。

39.所述大间隙的间隙范围一般指0.1-3mm。相应的所述开孔泡沫金属箔厚度为0.1-3mm,孔隙率推荐为70-98%,相邻开孔泡沫金属箔的孔隙度差异推荐为5%-25%。所述泡沫金属可选择泡沫钛、泡沫镍、泡沫铜或其它合金材质的泡沫金属。

40.本发明将泡沫金属夹装在钎焊间隙中,其微型多孔结构可提供毛细吸附力,促进液态焊料渗入泡沫金属内。但单一孔隙度的泡沫金属在焊料填充过程中产生的毛细吸附作用力是不断变化的,焊料最先填充的部位因为焊料与泡沫骨架间发生反应会在泡沫表面形成金属间化合物,逐步堵塞泡沫金属,降低熔融焊料的流速,减缓甚至最终阻止焊料的渗入,使得焊缝的填充深度、结构均匀性等均受到影响。大孔隙度泡沫提供的毛细吸附力大于小孔隙度泡沫,本发明在靠近焊料的位置采用大孔隙度的泡沫金属,降低因堵塞对熔融焊料流速的影响,从而使得熔融焊料可以在不同孔隙度泡沫金属提供的梯度毛细吸附力作用下,对钎焊间隙的均匀、快速填充,使接头具有较高的焊合率。另外,本发明制备方法,以泡沫金属为骨架,泡沫骨架连续的网状结构,能彻底避免高熔点脆性相的团聚问题,其由不同方向的孔筋交织、重叠形成的独特空间结构,相比颗粒增强或纤维增强等不连续复合材料骨架而言,也能显著提升大间隙钎焊接头的性能,调整泡沫金属厚度,还可实现对焊缝间隙的精确控制,从而制备出一种精度高、缺陷少的大间隙钎焊接头。

41.下面结合具体实施例和附图对本发明作进一步详细介绍,下面实施例仅为本发明部分可选实施方式的举例,在于展示本发明的具体实施过程和验证本发明的实施效果。

42.图1、2为下面实施例的钎焊装配示意图,在下面实施例中,均通过了工装夹具来固定待焊接头和施加压力。所采用的工装夹具如图1、2所示,包括支撑板、压板和压力杆。压板通过螺栓固定在支撑板上,构成支撑板上的一个凸台。支撑板用于放置在下的待焊母材,压板用于放置在上的待焊母材,两待焊母材上下相对的部分即为它们的待融合面,它们之间的间隙即为钎焊间隙,焊接时,在待焊母材的待融合面之间放入相应厚度的泡沫金属。这种先设定好焊缝的宽度再进行焊接的方式,有利于对焊缝宽度进行更精确的控制。压力杆用于通过在上的母材对焊接接头施压,其放置在在上母材位于压板上方的一侧。

43.在图1中,在下的母材被夹装在了由压板与支撑板形成的凹槽中,以提升在下母板的位置稳定性。

44.支撑板底面还设计有凹槽,电阻加热片放置其中,用于为待焊接头加热。

45.在其他实施例中,也可以省去图1中的压板结构,而将适配于期望焊缝宽度的泡沫金属夹装在两母材之间并加压,再继续后续的操作,也能完成大间隙钎焊接头的制备。

46.图3为下面实施例采用的制备方法的流程示意图,具体将在下面实施例中进行详细介绍。

47.实施例1

48.本实施例中选用了两种孔隙度的开孔泡沫镍,孔隙度分别为98%和80%,厚度为0.3mm。选用的焊料金属为sn-in共晶合金,待焊母材为镀银铝合金板。具体钎焊工艺步骤如下:

49.首先,将尺寸为10

×

10

×

0.3mm3的泡沫镍置于10%稀盐酸在超声波下清洗4min,再将待融合面积为20

×

10mm2的两块镀银铝合金进行打磨处理,最后将它们与sn-in焊料在无水乙醇中清洗干净后拿出晾干待用。

50.然后,如图1所示,将泡沫镍与镀银铝合金板组合成夹层结构,并装配到对应的工装夹具中,并在上端母材侧施加1.5mpa的压力。98%孔隙度的泡沫镍放置在钎缝左侧,80%孔隙度的泡沫镍放置在钎缝右侧。在钎焊间隙的左侧放置清洗后的sn-in焊料。开启电阻加热片对钎焊接头进行加热,待钎焊接头温度升至220℃时保温30min,随后停止加热。待接头冷却至室温时卸载压力取出接头,制得间隙为0.29mm的钎焊接头。

51.图4为实施例一制得的钎焊接头的形貌图。如图4所示,11为在毛细作用下填入钎缝的焊料,由其包围的深色部分12为泡沫金属骨架,13为焊料与母材的结合层,可见,焊料填充完全,均匀,焊缝内部无明显气孔及缺陷,而且,接头整体界面结合情况良好,也印证了大间隙钎焊接头采用in-sn这类in基系列低熔点共晶焊料确实能起到很好的自屈服效应,有利于提升接头耐疲劳性。

52.实施例2

53.本实施例中选用的泡沫金属基体为ni-10wt.%cu合金,孔隙度分别为98%和80%,厚度为0.3mm。选用的焊料金属为sn-in共晶合金,待焊母材为镀银铝合金板。具体钎焊工艺步骤如下:

54.首先,将尺寸为10

×

10

×

0.3mm3的泡沫合金置于10%稀盐酸在超声波下清洗4min,再将待融合面积为20

×

10mm2的两块镀银铝合金进行打磨处理,最后将它们与sn-in焊料在无水乙醇中清洗干净后拿出晾干待用。

55.然后同样如图1所示,将泡沫金属与母材组合成夹层结构并装配到工装夹具中,并

在上端母材侧施加1.5mpa压力。同样,大孔隙度泡沫金属放置在钎缝左侧。在钎焊间隙的左侧放置清洗后的sn-in焊料。然后打开电阻加热片使钎焊接头升温至220℃并保温60min,随后停止加热。待接头冷却至室温后,卸载压力取出接头,最后制得间隙为0.29mm的钎焊接头。

56.图5为实施例二制得的钎焊接头的形貌图。如图5所示,焊料填充完全,均匀,焊缝内部和界面处无明显气孔及缺陷,而且,接头整体界面结合情况良好。

57.对比实施一、二可见,调整高熔点相组分,不影响泡沫金属的毛细吸附效果。

58.实施例3

59.本实施例中选用的泡沫金属基体为ni-10wt.%cu合金,孔隙率分别为98%、90%和70%,厚度为0.35mm。选用的焊料金属为in-sn,待焊母材为镀银铝合金。具体钎焊工艺步骤如下:

60.首先,将尺寸为10

×

10

×

0.35mm3的泡沫合金置于10%稀盐酸在超声波清洗4min,再将待融合面积为30

×

10mm2的两块镀银铝合金进行打磨处理,最后将它们与in-sn焊料在无水乙醇中清洗干净后拿出晾干待用。

61.同样如图1所示,将泡沫金属与母材组合成夹层结构并装配到工装夹具中,并在上端母材侧施加1.5mpa压力。三片泡沫金属按孔隙度从大到小在钎缝中由左侧到右侧放置。然后在钎焊间隙的左侧放置清洗后的in-sn焊料。打开变阻加热器,待温度稳定到钎焊额定温度280℃后保温30min。待接头冷却至室温后,卸载压力取出接头,制得间隙为0.34mm接头。

62.图6为实施例三制得的钎焊接头的形貌图。如图6所示,钎料填充完全,均匀,焊缝内部和界面处无明显气孔及缺陷,而且,接头整体界面结合情况良好。

63.扩大试验范围,在实施例1中的泡沫镍的厚度为0.1mm或3mm,或将其中的泡沫镍的孔隙度调整为98%和93%,或95%和70%,也能达到图4中类似的效果。

64.从附图4-6可见,本发明方法制备的大间隙钎焊接头,钎料填充完全,均匀,焊缝内部和界面处无明显气孔及缺陷,而且,接头整体界面结合情况良好,缺陷少,具有较高的质量。

65.由实施例1-3可知,制得的钎焊接头间隙与使用的泡沫金属仅相差0.01mm,可见调整泡沫金属的厚度,可实现对钎焊间隙的精确控制。