cofs改性的聚磷酸铵阻燃剂及其制备方法、应用和阻燃环氧树脂

技术领域

1.本发明涉及一种阻燃剂,具体地说是涉及一种cofs改性的聚磷酸铵阻燃剂及其制备方法、应用和阻燃环氧树脂。

背景技术:

2.环氧树脂(ep)是一种重要的热固性聚合物,具有优异的物理化学性质,广泛应用于复合材料基体、涂料等领域。然而,ep具有高易燃性,目前研究学者主要通过添加阻燃剂改善环氧树脂的易燃性。目前常用的ep的阻燃剂主要是磷系阻燃剂,其中聚磷酸铵(app)是一种兼具磷和氮的化合物,可同时作为酸源和气源。因此,它在阻燃ep中具有广阔的应用前景。然而,app的强吸水性导致其在潮湿环境中容易从基质中析出。此外,无机粒子app与聚合物的相容性差也导致聚合物复合材料的力学性能较差。目前对app的改进主要是对app进行微胶囊化,从而满足阻燃需求,但在微胶囊化的过程中存在操作繁琐等问题。因此,开发合成工艺简单、与环氧树脂等高分子材料相容性良好的app类阻燃剂,并提高其疏水性和阻燃效果是app应用研究中的重要课题。

3.共价有机骨架(cofs)是通过共价键连接的二维或三维结晶多孔材料。骨架结构完全由c、h、o、n、b等轻元素组成,因此cofs的骨架密度远低于传统多孔材料。此外,cofs还具有更高的比表面积、更均匀的孔结构和更好的稳定性。自2005年问世以来,具有独特特性的cofs备受关注,成为科研人员的研究热点之一。目前,cofs广泛应用于催化、储气与分离、光伏、储能和吸附等领域。苯环和氮元素大量存在于席夫碱cofs材料的分子骨架中,表明它们在燃烧过程中具有优异的成炭性能。同时,cofs是有机成分,相较于无机添加剂,相容性会大大提高。然而,单独使用cofs作为阻燃剂的阻燃效果并不理想,其主要作为碳源,但成炭性能较差,如果引入含磷成分,便可以获得集酸源、碳源、气源于一体的阻燃体系。因此,如何开发工艺简单、阻燃效率优异的app基阻燃剂,并将其用于改善环氧树脂的性能是尤为重要的。

技术实现要素:

4.本发明的目的之一是提供一种cofs改性的app阻燃剂,以解决目前app吸水性强、与环氧树脂相容性差以及阻燃效率较差等问题。

5.本发明的目的之二是提供一种cofs改性的app阻燃剂的制备方法,以解决现有app改性合成工艺复杂的问题。

6.本发明的目的之三是提供cofs改性的app阻燃剂在制备阻燃材料方面的应用。

7.本发明的目的之四是提供一种阻燃环氧树脂,以提高环氧树脂的阻燃性能。

8.本发明的目的之一是这样实现的:一种cofs改性的聚磷酸铵阻燃剂,所述阻燃剂为以聚磷酸铵为核、cofs材料为壳的核壳结构,所述阻燃剂的水接触角>95

°

,比表面积》5m2/g,平均孔径《6.07nm。

9.所述的阻燃剂采用下述方法制备得到:

10.(a)将聚磷酸铵分散于有机溶剂中,制得浓度为1~10g/l的聚磷酸铵分散液;

11.(b)将1,3,5-三(4-氨基苯基)苯和2,5-二乙烯基对苯二甲醛分别溶于与步骤(a)相同的有机溶剂中,得到浓度为1~4g/l的1,3,5-三(4-氨基苯基)苯溶液和浓度为1~3g/l的2,5-二乙烯基对苯二甲醛溶液;

12.(c)将步骤(b)制备的1,3,5-三(4-氨基苯基)苯溶液缓慢滴加到步骤(a)制备的聚磷酸铵分散液中,滴加完成后再将步骤(b)制备的2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入醋酸作为催化剂,搅拌,固液分离后干燥,即得cofs改性聚磷酸铵阻燃剂。

13.所述有机溶剂为任意与1,3,5-三(4-氨基苯基)苯和2,5-二乙烯基对苯二甲醛相容的溶剂,优选地,所述有机溶剂为甲醇、乙醇、丙酮和乙腈溶剂中的至少一种。

14.步骤(a)、(b)中,采用搅拌方式加速溶解,搅拌时间为5~30min。

15.步骤(c)中,加入3~10ml 12m的醋酸作为催化剂;将步骤(a)与步骤(b)的溶液混合后,于25~55℃搅拌1~96h。

16.优选地,app、1,3,5-三(4-氨基苯基)苯、2,5-二乙烯基对苯二甲醛的质量比为1∶0.05~0.5∶0.05~0.5。

17.本发明的目的之二是这样实现的:

18.一种cofs改性的聚磷酸铵阻燃剂的制备方法,包括如下步骤:

19.(a)将聚磷酸铵分散于有机溶剂中,制得浓度为1~10g/l的聚磷酸铵分散液;

20.(b)将1,3,5-三(4-氨基苯基)苯和2,5-二乙烯基对苯二甲醛分别溶于与步骤(a)相同的有机溶剂中,得到浓度为1~4g/l的1,3,5-三(4-氨基苯基)苯溶液和浓度为1~3g/l的2,5-二乙烯基对苯二甲醛溶液;

21.(c)将步骤(b)制备的1,3,5-三(4-氨基苯基)苯溶液缓慢滴加到步骤(a)制备的聚磷酸铵分散液中,滴加完成后再将步骤(b)制备的2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入醋酸作为催化剂,搅拌,固液分离后干燥,即得cofs改性聚磷酸铵阻燃剂。

22.所述有机溶剂为任意与1,3,5-三(4-氨基苯基)苯和2,5-二乙烯基对苯二甲醛相容的溶剂,优选地,所述有机溶剂为甲醇、乙醇、丙酮和乙腈溶剂中的至少一种。

23.步骤(a)、(b)中,采用搅拌方式加速溶解,搅拌时间为5~30min。

24.步骤(c)中,加入3~10ml 12m的醋酸作为催化剂;将步骤(a)与步骤(b)的溶液混合后,于25~55℃搅拌1~96h。

25.优选地,app、1,3,5-三(4-氨基苯基)苯、2,5-二乙烯基对苯二甲醛的质量比为1∶0.05~0.5∶0.05~0.5。固液分离后,将所得固体于25~100℃干燥12~24h。

26.本发明的目的之三是这样实现的:

27.上述的cofs改性的聚磷酸铵阻燃剂在制备阻燃材料方面的应用。

28.所述cofs改性的聚磷酸铵阻燃剂在制备阻燃环氧树脂中的应用。

29.本发明的目的之四是这样实现的:

30.一种阻燃环氧树脂,其包括上述的cofs改性的聚磷酸铵阻燃剂和环氧树脂,cofs改性的聚磷酸铵阻燃剂与所述环氧树脂的质量比为1~10∶100。优选3~8∶100。

31.所述的阻燃环氧树脂的制备方法包括:将环氧树脂加热搅拌后,向其中加入cofs改性的聚磷酸铵阻燃剂,搅拌,再向其中加入间苯二胺,搅拌;加热固化,冷却后,即得到阻燃环氧树脂。具体地,所述阻燃环氧树脂的制备方法为:称取100g环氧树脂于干净抽滤瓶中,在60℃,200rpm条件下,加热搅拌20min,随后加入一定质量的cofs改性的app阻燃剂,搅拌20min以驱赶气泡,加入11.0g间苯二胺,搅拌20min,保证间苯二胺分散均匀;浇筑模具,在真空度为0.05mpa的烘箱中,60℃放置20min,随后转移到80℃的烘箱中加热120min,调节温度到150℃,加热固化220min;冷却至室温后,取出样条。

32.本发明以app、1,3,5-三(4-氨基苯基)苯和2,5-二乙烯基对苯二甲醛为原料,采用一步合成法制备得到cofs改性的app阻燃剂,该方法操作简单,条件温和,节约能源,所制备得到的阻燃剂具有较高的疏水性、相容性和阻燃性能,在阻燃方面有较好的应用前景,为解决目前app吸水性强、与环氧树脂相容性差以及阻燃效率较差等问题提供了一种可行的处理方法。

33.本发明所制得的cofs改性的app阻燃剂添加至需要提高阻燃性能的材料中,制备得到相应的阻燃材料,当将其添加至环氧树脂中时,所得到的阻燃环氧树脂阻燃效果大幅提高,具有广泛的工业应用前景。

附图说明

34.图1为对比例1和实施例4的app和app@cofs的tem图。

35.图2为对比例1和实施例2的app和app@cofs的水接触角。

36.图3为水煮前后对比例2、对比例3和实施例8所制备的环氧树脂材料的断面图。

37.图4为对比例2所制备的环氧树脂材料在锥形量热中热释放速率(hrr)图(纯ep)。

38.图5为对比例3所制备的环氧树脂复合材料在锥形量热中热释放速率(hrr)图(ep/app)。

39.图6为实施例8所制备的环氧树脂复合材料在锥形量热中热释放速率(hrr)图(ep/app@cofs)。

具体实施方式

40.下面结合实施例对本发明做进一步的阐述,下述实施例仅作为说明,并不以任何方式限制本发明的保护范围。

41.在下述实施例中未详细描述的过程和方法是本领域公知的常规方法,实施例中所用试剂均为分析纯或化学纯,且均可市购或通过本领域普通技术人员熟知的方法制备。下述实施例均实现了本发明的目的。

42.下述实施例中所用app为分析纯,纯度为99.8%,购置于上海阿拉丁生化科技股份有限公司。

43.对比例1

44.购买的app。

45.实施例1

46.将1g app分散于200ml甲醇中使其浓度为5g/l,搅拌5min;将0.200g 1,3,5-三(4-氨基苯基)苯和0.150g 2,5-二乙烯基对苯二甲醛分别溶于50ml甲醇中使其浓度分别为

4.0g/l和3.0g/l;将1,3,5-三(4-氨基苯基)苯甲醇溶液缓慢滴加到app分散液中,滴加完成后再将2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入5ml 12m的醋酸作为催化剂,55℃下继续搅拌1h;离心,在真空烘箱中60℃烘干24h,制得cofs改性app阻燃剂。

47.实施例2

48.将1g app分散于125ml乙醇中使其浓度为8g/l,搅拌15min;将0.150g 1,3,5-三(4-氨基苯基)苯和0.100g 2,5-二乙烯基对苯二甲醛分别溶于50ml乙醇中使其浓度分别为3.0g/l和2.0g/l;将1,3,5-三(4-氨基苯基)苯乙醇溶液缓慢滴加到app分散液中,滴加完成后再将2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入5ml 12m的醋酸作为催化剂,35℃下继续搅拌48h;离心,在真空烘箱中60℃烘干24h,制得cofs改性app阻燃剂。

49.实施例3

50.将1g app分散于200ml乙腈中使其浓度为5g/l,搅拌30min;将0.100g 1,3,5-三(4-氨基苯基)苯和0.065g 2,5-二乙烯基对苯二甲醛分别溶于50ml乙腈中使其浓度分别为2.0g/l和1.3g/l;将1,3,5-三(4-氨基苯基)苯乙腈溶液缓慢滴加到app分散液中,滴加完成后再将2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入5ml 12m的醋酸作为催化剂,25℃下继续搅拌72h;离心,在真空烘箱中60℃烘干24h,制得cofs改性app阻燃剂。

51.实施例4

52.将1g app分散于250ml丙酮中使其浓度为4g/l,搅拌30min;将0.050g 1,3,5-三(4-氨基苯基)苯和0.030g 2,5-二乙烯基对苯二甲醛分别溶于50ml丙酮中使其浓度分别为1.0g/l和0.6g/l;将1,3,5-三(4-氨基苯基)苯丙酮溶液缓慢滴加到app分散液中,滴加完成后再将2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入5ml 12m的醋酸作为催化剂,25℃下继续搅拌72h;离心,在真空烘箱中60℃烘干24h,制得cofs改性app阻燃剂。

53.实施例5

54.将1g app分散于100ml乙腈中使其浓度为10g/l,搅拌30min;将0.200g 1,3,5-三(4-氨基苯基)苯和0.150g 2,5-二乙烯基对苯二甲醛分别溶于50ml乙腈中使其浓度分别为4.0g/l和3.0g/l;将1,3,5-三(4-氨基苯基)苯乙腈溶液缓慢滴加到app分散液中,滴加完成后再将2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入3ml 12m的醋酸作为催化剂,30℃下继续搅拌60h;离心,在真空烘箱中60℃烘干24h,制得cofs改性app阻燃剂。

55.实施例6

56.将1g app分散于100ml乙腈中使其浓度为1g/l,搅拌30min;将0.200g 1,3,5-三(4-氨基苯基)苯和0.150g 2,5-二乙烯基对苯二甲醛分别溶于50ml乙腈中使其浓度分别为4.0g/l和3.0g/l;将1,3,5-三(4-氨基苯基)苯乙腈溶液缓慢滴加到app分散液中,滴加完成后再将2,5-二乙烯基对苯二甲醛溶液缓慢滴加到混合溶液中,之后加入10ml 12m的醋酸作为催化剂,25℃下继续搅拌72h;离心,在真空烘箱中60℃烘干24h,制得cofs改性app阻燃剂。

57.采用美国fei公司生产的tecnaig2f20型透射电镜对对比例1和实施例4进行测定,

实施例4呈现核壳结构,所得结果如图1所示。

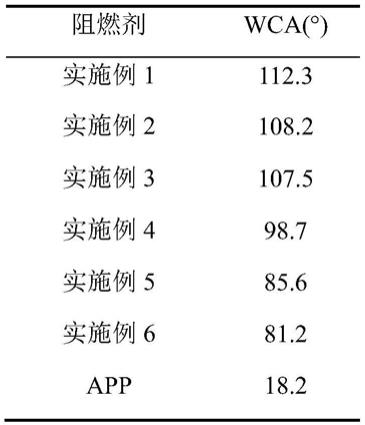

58.采用德国dataphysics公司生产的oca 15ec型接触角仪对实施例1~6合成的cofs改性app和app进行测定,wca(

°

)为样品的水接触角,所得结果如表1和图2所示。

59.表1:本发明产品的水接触角

[0060][0061]

由表1可知,app的水接触角为18.2

°

,实施例1~6制备的cofs改性app阻燃剂的水接触角均在80

°

以上,较app有很大提高。

[0062]

在-195℃下,使用美国myrmitr ii tristar

ꢀⅱꢀ

3020型的n2吸脱附仪测试实施例2以及对比例1的吸脱附等温线,得到的相关数据如表2所示。

[0063]

表2:本发明产品n2吸脱附性能的测试

[0064]

实施例比表面积(m2/g)平均孔径(nm)对比例13.40529.7508实施例25.59556.078

[0065]

由表2可知,实施例2的样品较对比例1具有更高的比表面积,但实施例2所制备样品的平均孔径低于对比例1样品的平均孔径。

[0066]

对比例2

[0067]

称取100g环氧树脂于干净抽滤瓶中,在60℃,200rpm条件下,加热搅拌20min,随后加入11.0g间苯二胺,搅拌20min,保证固化剂间苯二胺分散均匀;浇筑模具,在真空度为0.05mpa的烘箱中,60℃放置20min,随后转移到80℃的烘箱中加热120min,调节温度到150℃,加热固化220min。冷却至室温后,取出样条,即制得ep材料。

[0068]

对比例3

[0069]

称取100g环氧树脂于干净抽滤瓶中,在60℃,200rpm条件下,加热搅拌20min,随后加入3g app,搅拌20min以驱赶气泡,加入11.0g间苯二胺,搅拌20min,保证间苯二胺分散均匀;浇筑模具,在真空度为0.05mpa的烘箱中,60℃放置20min,随后转移到80℃的烘箱中加热120min,调节温度到150℃,加热固化220min,冷却至室温后,取出样条,即可制得ep材料。

[0070]

实施例7

[0071]

称取100g环氧树脂于干净抽滤瓶中,在60℃,200rpm条件下,加热搅拌20min,随后加入3g实施例1制备的cofs改性app阻燃剂,搅拌20min以驱赶气泡,加入11.0g间苯二胺,搅

拌20min,保证间苯二胺分散均匀;浇筑模具,在真空度为0.05mpa的烘箱中,60℃放置20min,随后转移到80℃的烘箱中加热120min,调节温度到150℃,加热固化220min,冷却至室温后,取出样条,即可制得ep材料。

[0072]

实施例8

[0073]

按照实施例7的工艺条件,分别向环氧树脂中加入3g实施例2制备的cofs改性app阻燃剂,制得相应的ep材料。

[0074]

实施例9

[0075]

按照实施例7的工艺条件,分别向环氧树脂中加入5g实施例2制备的cofs改性app阻燃剂,制得相应的ep材料。

[0076]

实施例10

[0077]

按照实施例7的工艺条件,分别向环氧树脂中加入10g实施例2制备的cofs改性app阻燃剂,制得相应的ep材料。

[0078]

实施例11~14

[0079]

按照实施例7的工艺条件,分别向环氧树脂中加入3g实施例3~6制备的cofs改性app阻燃剂,制得相应的ep材料。

[0080]

实施例15

[0081]

检测对比例3、实施例7~14制备得到的ep产品的各项性能。

[0082]

实验方法:

[0083]

极限氧指数(loi):在氮氧混合气体中,维持样品材料燃烧所需的最小氧气百分数,用来表征阻燃剂的阻燃效果。按astm d2863-2000标准,使用hc-2氧指数仪(南京江宁分析仪器厂)测定,试样尺寸140mm

×

6mm

×

3mm。

[0084]

锥形量热分析(cone):锥形量热测试采用icone plus测定(英国ftt公司),样品尺寸100mm

×

100mm

×

3mm,辐照功率50kw/m2。检测结果如下:

[0085]

表3:本发明产品对阻燃ep的阻燃性能影响

[0086][0087]

由表3可知,环氧树脂的极限氧指数为22.3%,属易燃产品。在向100g环氧树脂中加入3g对比例1购买的app后,氧指数提高至25.9%;分别加入3g的实施例1~6制备的cofs改性app阻燃剂后,氧指数均高于环氧树脂;分别加入5g、10g的实施例2制备的cofs改性app阻燃剂后,氧指数先升高后降低。

[0088]

图4~6示出了对比例2(环氧树脂)、对比例3和实施例8制备的环氧树脂复合材料在锥形量热中热释放速率(hrr)图。从图中可以看出,环氧树脂的热释放速率峰值(phrr)达到1231.6kw/m2,有较高的热释放速率;从图6可明显看出同样添加3g购买的app以及实施例2制备的cofs改性app阻燃剂,phrr分别降到961.9kw/m2和557.7kw/m2,较环氧树脂的分别降低了21.9%和54.7%。