一种pif发泡聚合物隔声材料的制备方法

技术领域

1.本发明涉及一种pif(压力诱导流动成型)发泡聚合物隔声材料的制备方法,属于隔声材料技 术领域。

背景技术:

2.随着各类交通工具的节能、高速和轻量化发展,使得拥有较大比强度、较轻比质量的复合材料 开始受到关注,其中高分子复合隔声材料因其具有较轻的质量和较好的加工性能等特点,成为了最 受欢迎的隔声降噪材料。高分子复合材料能够通过设计不同的结构制成各类减振降噪材料,例如将 能够通过阻尼消耗振动能量的橡胶、热塑性弹性体和能够反射、折射振动波的刚性填料如caco3、 中空玻璃微珠、碳纳米管等进行复合制备出同时具有隔音和吸音性能的多元复合材料。

3.高分子微孔 泡沫材料在吸隔声领域也具有很大的优势,当声波在泡沫结构中传播时,通过胞状结构内部的反射、折射和耗散,可以被极大地吸收。高分子开孔泡沫材料的通孔结构能极大提高空气流阻,起到消声和吸声作用,但此类开孔泡沫材料的贯通孔结构会导致其低频隔声性能较差,并且高吸水性也会导 致其耐候和使用稳定性差。高分子闭孔泡沫材料由于其泡沫孔没有连通而具有优异的耐候、隔声和使用稳定等性能,得到了广泛的应用。

4.研究表明,层叠复合结构材料中的阻尼层能够较有效地阻断噪声和振动,该类材料比单层结构 材料拥有更加强大的声波隔绝能力。并且,如果将层叠结构和泡孔结构相结合,能更有效发挥刚性 结构材料的隔声特性,实现减振隔声的最大化。

技术实现要素:

5.针对现有材料隔声量较低、质量较重等问题,本发明提供了一种pif发泡聚合物隔声材料的制 备方法,该方法包括pp共混材料的制备、共混材料压力诱导流动成型(pif)处理以及超临界co2发泡工艺,制成存在间隙的周期性层叠结构高分子材料。

6.本发明所制备的材料具有轻质、加工性能好、隔声性能强等优点,有望在家居装修、交通运输、 道路隔声等领域获得广泛应用。

7.本发明的技术方案如下:

8.一种pif发泡聚合物隔声材料的制备方法,包括如下步骤:

9.(1)共混材料的制备

10.将聚丙烯(pp)与高分子材料混合,加入相容剂和氧化剂后,利用哈克转矩流变仪进行共混, 得到共混材料;

11.所述聚丙烯与高分子材料在混合前经过烘干处理,以排除材料中的水分;

12.所述高分子材料为尼龙6(pa6)、聚烯烃弹性体(poe)或热塑性聚氨酯弹性体(tpu);所述 聚丙烯与高分子材料的质量比为1:1;

13.所述相容剂为pp-g-ma(马来酸酐接枝聚丙烯),用以增加两相材料的相容性;所述

相容剂在 共混材料中的质量占比为5wt%;

14.所述抗氧化剂为抗氧剂1010和涂料用抗氧化剂168质量比1:1的混用剂,用以防止在共混过 程中材料发生氧化;所述抗氧化剂在共混材料中的质量占比为5wt

‰

;

15.所述哈克转矩流变仪参数设置为转速60r/min,温度170~230℃,直至转矩不再随时间变化后 取出共混材料;

16.(2)pif处理

17.将步骤(1)所得共混材料放置在平板加热台上加热,待共混材料完全软化后,利用模具制成矩 形块,再进行pif处理;

18.所述共混材料在平板加热台上加热至170~230℃;

19.所述pif处理的参数为:温度130~150℃,压力8.5mpa,预热时间2~3min,预压时间2min, 压制时间2min,冷却时间2~3min,放气两次;

20.(3)超临界co2发泡

21.将步骤(2)pif处理后的材料烘干后放入发泡反应釜内,密封,通入co2(纯度为99.9%),控 制压力13.8mpa、温度140~160℃条件下发泡2h,制得所述pif发泡聚合物隔声材料。

22.与现有技术相比,本发明的有益效果在于:

23.共混材料经过压力诱导流动(pif)处理后形成了分层定向结构,使得单层材料的晶体层厚度增 加,材料晶体排布更加致密,结晶度也随之提高。同时材料在发泡过程中随着发泡孔的产生,使未 发泡部分受到发泡孔的挤压作用,导致该部分高分子链段排列得更加致密,从而增加了材料的面密 度,使得反射声波的能力增强,隔声性能得到提升。因此所制备的材料在很轻薄的情况下,具有优 异的隔声效果。

24.本发明所制成的pif发泡聚合物隔声材料质量轻、加工性能好,在3mm左右的情况下具有平均 100db的隔声效果,该隔声材料有望在家居装修、交通运输、道路隔声等领域获得广泛应用。

附图说明

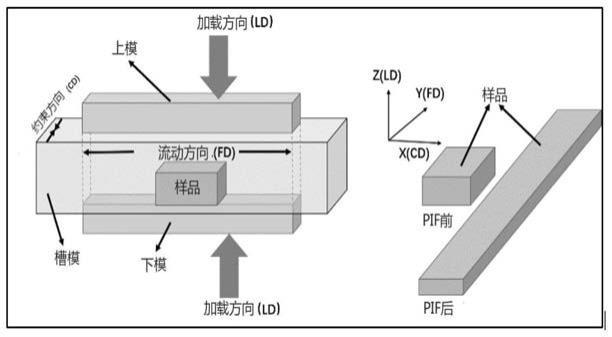

25.图1为本发明的压力诱导流动(pif)工艺机理图。

26.图2为本发明的超临界co2发泡工艺设备示意图。

27.图3为本发明pif发泡聚合物隔声材料pif pp/pa6 foam的电镜图。

28.图4为本发明pif发泡聚合物隔声材料pif pp/poe foam的电镜图。

29.图5为本发明pif发泡聚合物隔声材料pif pp/tpu foam的电镜图。

30.图6为本发明驻波管法测传声损失示意图。

31.图7为本发明实施例1、实施例2和实施例3的pif发泡聚合物隔声材料的传声损失测量结果 图。

32.图8为本发明pif发泡聚合物隔声材料pif pp/poe foam的层叠结构电镜图。

具体实施方式

33.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

34.以下实施例中:所用聚丙烯(pp)材料类型为注塑级,其熔融指数为25g/10min,密

度为0.916g/cm3; 尼龙6(pa6)的熔融指数为35g/10min,密度为1.204g/cm3;聚烯烃弹性体(poe)的熔融指数为 30g/10min,密度为0.887g/cm3;热塑性聚氨酯弹性体(tpu)的熔融指数为6g/10min,密度为 1.116g/cm3。

35.用驻波管法测材料传声损失时用的装置是br

ü

el&的阻抗管(type 4206t),其内径为29mm, 测量范围为500hz至6400hz;材料厚度:pif pp/pa6 foam为2.76mm;pif pp/poe foam为4.12mm; pif pp/tpu foam为3.24mm。

36.实施例1

37.1)将pp置于80℃恒温烘箱中干燥6小时,pa6置于120℃恒温烘箱中干燥12小时后,取烘 干的pp 100g和烘干的pa6 100g(1:1配比)混合,再加入10g pp-g-ma相容剂(5wt.%,sigma-aldrich, 规格:sa9100mark)和1g抗氧化剂(5wt.

‰

,抗氧剂1010和涂料用抗氧化剂168的1:1混用剂); 然后利用哈克转矩流变仪在转速为60r/min,温度为230℃的参数下将材料共混,直至转矩不再随 时间变化后取出,记为pp/pa6。

38.2)将pp/pa6放置在平板加热台上加热到230℃,材料完全软化后,放入模具中制成50*30*6mm 的矩形块样品;再放入150*30*12mm的模具空腔中,在全自动压片机下将其在150℃的温度下, 经8.5mpa的处理压力进行压力诱导流动处理,如图1所示,制备成150*30*2mm的样片,记为pifpp/pa6。共混材料pp/pa6的压力诱导流动处理的基准参数为:预热时间3min,预压时间2min, 加压时间2min,冷却时间3min,放气两次。

39.3)将pif pp/pa6置于60℃烘箱中干燥6小时,再放入发泡反应釜内,如图2所示,用生料带 密封,开启反应釜进气阀,让co2气体进入反应釜,关闭进气阀,并迅速打开出气阀排气并关闭, 在排气结束后,打开进气阀,利用气体加压控制装置控制在13.8mpa的压力下进行加压;将油浴锅 调节至155℃,等温度到达后将反应釜置于油浴锅内发泡2h;发泡反应完成后,将反应釜从油浴锅 中取出,关闭进气阀,然后迅速打开出气阀放气,将放气后的反应釜置于冰水中冷却10min后打开 并取出,记为pif pp/pa6 foam。

40.如图3所示,pif pp/pa6 foam的密度为0.601g/cm3,平均发泡孔径可达42.6μm,孔隙率达44.35%。

41.实施例2

42.1)将pp置于80℃恒温烘箱中干燥6小时,poe置于60℃恒温烘箱中干燥8小时后,取烘干 的pp 100g和烘干的poe 100g(1:1配比)混合,再加入10g pp-g-ma相容剂(5wt.%)和1g抗氧 化剂(5wt.

‰

,抗氧剂1010和涂料用抗氧化剂168的1:1混用剂);然后利用哈克转矩流变仪在转速 为60r/min,温度为190℃的参数下将材料共混,直至转矩不再随时间变化后取出,记为pp/poe。

43.2)将pp/poe放置在平板加热台上加热到190℃,材料完全软化后,放入模具中制成50*30*6mm 的矩形块样品;再放入150*30*12mm的模具空腔中,在全自动压片机下将其在140℃的温度下, 经8.5mpa的处理压力进行压力诱导流动处理,制备成150*30*2mm的样片,记为pif pp/poe。共 混材料pp/poe的压力诱导流动处理的基准参数为:预热时间2min,预压时间2min,加压时间2min, 冷却时间3min,放气两次。

44.3)将pif pp/poe置于60℃烘箱中干燥6小时,再放入发泡反应釜内,用生料带密封,开启反 应釜进气阀,让co2气体进入反应釜,关闭进气阀,并迅速打开出气阀排气并关闭,在排气结束后, 打开进气阀,利用气体加压控制装置控制在13.8mpa的压力下进行加

压;将油浴锅调节至140℃, 等温度到达后将反应釜至于油浴锅内发泡2h;发泡反应完成后,将反应釜从油浴锅中取出,关闭进 气阀,然后迅速打开出气阀放气,将放气后的反应釜置于冰水中冷却10min后打开并取出,记为 pif pp/poe foam。

45.如图4所示,pif pp/poe foam的密度为0.565g/cm3,形成了扁平型发泡孔,孔隙率达40.60%。

46.实施例3

47.1)将pp置于80℃恒温烘箱中干燥6小时,tpu置于60℃恒温烘箱中干燥8小时后,取烘干 的pp 100g和烘干的tpu 100g(1:1配比)混合,再加入10g pp-g-ma相容剂(5wt.%)和1g抗氧 化剂(5wt.

‰

,抗氧剂1010和涂料用抗氧化剂168的1:1混用剂);然后利用哈克转矩流变仪在转速 为60r/min,温度为170℃的参数下将材料共混,直至转矩不再随时间变化后取出,记为pp/tpu。

48.2)将pp/tpu放置在平板加热台上加热到170℃,材料完全软化后,放入模具中制成50*30*6mm 的矩形块样品;再放入150*30*12mm的模具空腔中,在全自动压片机下将其在130℃的温度下, 经8.5mpa的处理压力进行压力诱导流动处理,制备成150*30*2mm的样片,记为pif pp/tpu。共 混材料pp/tpu的压力诱导流动处理的基准参数为:预热时间2min,预压时间2min,加压时间2min, 冷却时间2min,放气两次。

49.3)将pif pp/tpu置于60℃烘箱中干燥6小时,再放入发泡反应釜内,用生料带密封,开启反 应釜进气阀,让co2气体进入反应釜,关闭进气阀,并迅速打开出气阀排气并关闭,在排气结束后, 打开进气阀,利用气体加压控制装置控制在13.8mpa的压力下进行加压;将油浴锅调节至140℃, 等温度到达后将反应釜至于油浴锅内发泡2h;发泡反应完成后,将反应釜从油浴锅中取出,关闭进 气阀,然后迅速打开出气阀放气,将放气后的反应釜置于冰水中冷却10min后打开并取出,记为 pif pp/tpu foam。

50.如图5所示,pif pp/tpu foam的密度为0.623g/cm3,形成了直径近5mm的扁平状撕裂泡孔, 孔隙率达37.80%。

51.实施例4

52.对实施例1、实施例2和实施例3中所制成的pif发泡聚合物隔声材料进行传声损失测量,测 量方法为驻波管法,测量原理如图6所示,通过测量传声器位置处的声压,计算传声器之间的复传 递函数,根据传声器之间的距离和到测试样品表面的距离,分离入射波和反射波并计算它们在试样 表面的压力和速度分量。隔声量可以通过下式计算:

[0053][0054]

tl=20log

10

|α(ω)|

[0055]

其中a1为入射波,b1为反射波,a2为透射波,b2为末端反射波。

[0056]

传声损失测量结果如图7所示,pif pp/pa6 foam的平均传声损失达80db,pif pp/poe foam 的平均传声损失可达110db,pif pp/tpu foam的平均传声损失达70db,均具有优异的隔声性能。

[0057]

以pif pp/poe foam的结构为例解释此类隔声材料为什么会有如此优异的隔声性能:如图8所 示,共混材料经过压力诱导流动(pif)处理后形成了分层定向结构,使得单层材料的晶体层厚度增 加,材料晶体排布更加致密,结晶度也随之提高;同时材料在发泡过

程中随着发泡孔的产生,使未 发泡部分受到发泡孔的挤压作用,导致该部分高分子链段排列得更加致密,从而增加了材料的面密 度,使得反射声波的能力增强,隔声性能因此得到提升。

[0058]

以上所述仅为本发明优选的具体实施例而已,并不用于限制本发明的保护范围。凡在本发明的 精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。