1.本发明涉及生物质高值化利用技术领域,尤其涉及一种用于木质纤维素糖化的复合纤维素酶及其制备方法。

背景技术:

2.木质纤维素生物质是生物炼制最丰富的可再生原料,主要包含纤维素和半纤维素,以及大量的木质素。纤维素酶在将木质纤维素生物质转化为可发酵糖以生产化学品和生物燃料的过程中发挥着关键作用。纤维素酶包含复杂的酶系,主要有内切葡聚糖酶(1,4-β-d-glucanglucanohydrolase或endo-1,4-β-d-glucanase,ec3.2.1.4)、外切葡聚糖酶(1,4-β-d-glucan cellobilhydrolase或exo-1,4-β-d-glucannase, ec.3.2.1.91)和β-葡萄糖苷酶(β-1,4-glucosidase,ec.3.2.1.21)。根据c1-cx假说,上述3种纤维素酶协同作用将纤维素转化为葡萄糖。

3.然而,在生物炼制过程中纤维素酶的生产成本占很大比例,使之成为限制生物质转化商业化的关键障碍。里氏木霉rut-c30是公认的一种优秀的纤维素酶工业生产菌种,但其产生的纤维素酶中的β-葡萄糖苷酶活性较低,致使纤维二糖积累,影响了酶解糖化效率。因此,提供一种复合纤维素酶系,以完善里氏木霉酶系,进而有效提高里氏木霉酶系降解纤维素的速度,就显得尤为重要。此外,现有的复合纤维素酶的生产菌株主要来自不同种属,其纤维素酶系与理化性质差异较大,导致稳定性较差且成本较高。

技术实现要素:

4.本发明的目的是克服现有技术的不足,提供一种用于木质纤维素糖化的复合纤维素酶及其制备方法。本发明所用的产纤维素酶菌株均来自木霉属,且复合纤维素酶的制备方法简单,节能环保,酶活性高,对木质纤维素的糖化率高,具有良好的应用前景。

5.本发明首先提供一种用于木质纤维素糖化的复合纤维素酶的制备方法,其特征在于,所述的复合纤维素酶分别由非洲哈茨木霉(t. afroharzianum)mea-12与里氏木霉(t.reesei)rut-c30(cicc 13052) 生产获得单菌的纤维素酶,再进行混合所得;其中,非洲哈茨木霉 mea-12的保藏编号为cgmcc no.21438。

6.在优选实施方式中,所述复合纤维素酶的β-葡萄糖苷酶活与滤纸酶活的比值为0.6-1.0之间,优选为0.7-0.9,最优选为0.8;更优选地,分别测定两种单菌的纤维素酶的β-葡萄糖苷酶活和滤纸酶活,再根据比例进行混合。

7.具体实施方式中,所述非洲哈茨木霉mea-12单菌纤维素酶的制备方法为:非洲哈茨木霉mea-12在产酶培养基的发酵液,离心取上清即得;优选地,其方法为:

8.1)取非洲哈茨木霉mea-12孢子,制成孢子悬浮液;

9.2)接种至种子培养基中,30℃培养1~3d,得种子发酵液;

10.3)取种子发酵液,按5%~10%的接种量接种至产酶培养基中, 30℃培养3~5d,12000rpm离心10min,取上清,得粗纤维素酶溶液。

11.在另一个具体实施方式中,所述里氏木霉rut-c30生产纤维素酶的制备方法为:里氏木霉rut-c30在产酶培养基的发酵液,离心取上清即得;优选地,其制备方法如下:

12.1)取里氏木霉rut-c30孢子制成孢子悬浮液;

13.2)接种至种子培养基中,28℃培养2~4d,得种子发酵液;

14.3)取种子发酵液,按5%~10%的接种量接种至产酶培养基中, 28℃培养5~7d,12000rpm离心10min,取上清,得粗纤维素酶溶液。

15.其中优选地,所述种子培养基的配方为:20.0g/l酵母提取物,15.0g/l葡萄糖,6.0g/l kh2po4,2.5g/l(nh4)2so4,1.0g/l cacl2, 0.8g/l mgso4·

7h2o,2.0g/l吐温80,1.0ml/l微量元素营养液, ph 4.8;所述产酶培养基的配方为:10.0g/l乳糖,10.0g/l微晶纤维素,12.0g/l玉米浆干粉,1.5g/l(nh4)2so4,1.4g/l cacl2,1.2g/l mgso4·

7h2o,2.0g/l吐温80,1.0ml/l微量元素营养液,ph 4.8。进一步地,微量元素营养液的配方为:5.0g/l feso4·

7h2o,2.0g/l cocl2·

6h2o,1.6g/l mnso4·

4h2o,1.4g/l znso4·

7h2o。

16.本发明还提供一种用于木质纤维素糖化的复合纤维素酶,其特征在于,是由上述的方法制备获得。

17.进一步,本发明提供所述的复合纤维素酶在木质纤维素糖化中的应用。

18.本发明还提供一种木质纤维素糖化的方法,其特征在于,利用所述的复合纤维素酶处理木质纤维素。

19.在一个具体实例中,所述木质纤维素为固体碱活性氧蒸煮预处理后的竹粉。更优选地,所述木质纤维素糖化的体系为:1.5%~2.5%(m: v)的固体碱活性氧蒸煮预处理后的竹粉,20~25fpu/g竹粉的复合纤维素酶载量,以及0.1~0.3%(v:v)的proclin 300;优选的,酶解糖化的温度为45~55℃,具体反应时间可以为48~72h。反应结束后,测定酶解液中葡萄糖含量方法具体为:酶解结束后,12000rpm离心 2min,取上清,沸水浴10min使酶蛋白失活,在sba-40e双通道生物传感分析仪(济南延和生物科技有限公司,中国)中测定葡萄糖含量。

20.与现有技术相比,本发明所述的方法具有如下有益效果:

21.现有的复合纤维素酶的生产菌株主要来自不同种属,其纤维素酶系与理化性质差异较大,导致稳定性较差且成本较高,本发明所用的产纤维素酶菌株均来自木霉属,纤维素酶系与理化性质接近,复配后的稳定性良好。但是本发明在选取不同的木霉时有特别的考虑,即里氏木霉rut-c30作为生产纤维素酶的模式菌株,广泛应用于工业生产中,然而,其β-葡萄糖苷酶酶活较低,极大的限制了该菌株的进一步开发应用;而本发明对自主选育的非洲哈茨木霉mea-12的研究表明,具有β-葡萄糖苷酶酶活高的特性,可以弥补里氏木霉rut-c30中β-葡萄糖苷酶不足的缺陷,经过研究证实了上述效果。而且二者制备复合纤维素酶的方法简单,节能环保,酶活性高,对木质纤维素的糖化率高。

22.本发明所用非洲哈茨木霉(t.afroharzianum)mea-12,为本发明人自主选育并于2021年1月25日保藏于中国普通微生物菌种保藏管理中心(china general microbiological culture collection center, cgmcc),菌种保藏编号为:cgmcc no.21438(已申请专利cn112877323a) ,保藏地址为北京市朝阳区北辰西路1号院3号。

附图说明

23.图1为不同pnpgase/fpase比例的复合纤维素酶对预处理竹粉的糖化效果。a:随着酶解时间的进行,糖化液中葡萄糖浓度的变化; b:酶解时间48h,不同pnpgase/fpase比例的复合纤维素酶对预处理竹粉糖化后,糖化液中葡萄糖浓度的变化。

24.图2为不同纤维素酶载量的复合纤维素酶对预处理竹粉的糖化效果。a:随着酶解时间的进行,糖化液中葡萄糖浓度的变化;b:酶解时间48h,不同纤维素酶载量的复合纤维素酶对预处理竹粉糖化后,糖化液中葡萄糖浓度的变化及对预处理竹粉酶解率的变化。

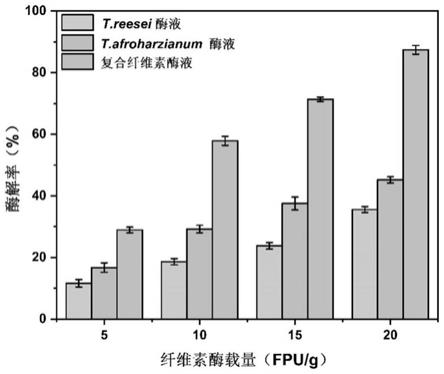

25.图3为单一纤维素酶与复合纤维素酶对预处理竹粉糖化效果的对比。

具体实施方式

26.以下实施例与对比例用于说明本发明,但不用来限制本发明的范围。

27.实施例1

28.本实施例涉及一种用于木质纤维素糖化的复合纤维素酶及其制备方法,具体涉及获得非洲哈茨木霉mea-12与里氏木霉rut-c30生产的单一纤维素酶液,包括如下步骤:

29.1)分别取非洲哈茨木霉mea-12和里氏木霉rut-c30孢子,用40% (v/v)甘油制成1

×

108/ml的孢子悬浮液;

30.2)接种1ml孢子悬浮液至种子培养基中,30℃培养2d(非洲哈茨木霉mea-12),28℃培养3d(里氏木霉rut-c30),得种子发酵液;

31.所述种子培养基的配方为:20.0g/l酵母提取物,15.0g/l葡萄糖,6.0g/l kh2po4,2.5g/l(nh4)2so4,1.0g/l cacl2,0.8g/lmgso4·

7h2o,2.0g/l吐温80,1.0ml/l微量元素营养液,ph 4.8。微量元素营养液的配方为:5.0g/l feso4·

7h2o,2.0g/l cocl2·

6h2o, 1.6g/l mnso4·

4h2o,1.4g/l znso4·

7h2o。

32.3)取种子发酵液,按10%的接种量接种至产酶培养基中,30℃培养4d(非洲哈茨木霉mea-12)/28℃培养6d(里氏木霉rut-c30), 12000rpm离心10min,取上清,得粗纤维素酶溶液;

33.所述产酶培养基的配方为:10.0g/l乳糖,10.0g/l微晶纤维素, 12.0g/l玉米浆干粉,1.5g/l(nh4)2so4,1.4g/l cacl2,1.2g/lmgso4·

7h2o,2.0g/l吐温80,1.0ml/l微量元素营养液,ph 4.8。微量元素营养液的配方为:5.0g/l feso4·

7h2o,2.0g/l cocl2·

6h2o, 1.6g/l mnso4·

4h2o,1.4g/l znso4·

7h2o。

34.4)将粗纤维素酶溶液分别用使用50kda的切向流膜包 (赛多利斯,德国)进行浓缩,得单一纤维素酶液。

35.获得非洲哈茨木霉mea-12/里氏木霉rut-c30粗酶液的纤维素酶活数据与膜浓缩后单一纤维素酶液的纤维素酶活数据见下表:

36.实施例2

37.本实施例涉及复合纤维素酶中pnpgase/fpase比例的优化,包括如下步骤:

38.1)根据实施例1中获得单一纤维素酶液的酶活数据(fpase (iu/ml),pnpgase(iu/ml)),按pnpgase/fpase((iu/ml)/(iu/ml)) 的不同比例,将非洲哈茨木霉mea-12与里氏木霉rut-c30所产单一纤维素酶液进行复配(复配方式及比例见下表),得复合纤维素酶;

[0039][0040][0041]

2)以2%(m:v)的固体碱活性氧蒸煮预处理后的竹粉,5fpu/g 竹粉的复合纤维素酶载量,0.1%(v:v)的proclin 300的酶解体系。在50℃、180rpm的条件下酶解处理0~96h,

每隔12h取样检测酶解液中的葡萄糖含量。

[0042]

不同pnpgase/fpase比例的复合纤维素酶对预处理竹粉的糖化效果见图1。从图1中可以看出,随着复合纤维素酶中pnpgase占比的增加,对底物的酶解效果呈现一个先上升后下降的趋势,在 pnpgase/fpase=0.8时,达到最优的酶解效果。然而,在此条件下,最高的酶解率只有34%。因此,还需进一步提高酶解体系中的复合纤维素酶载量。

[0043]

实施例3

[0044]

本实施例涉及一种用于木质纤维素糖化的复合纤维素酶及其制备方法,具体涉及酶解糖化过程中复合纤维素酶载量的优化,包括如下步骤:

[0045]

1)按pnpgase/fpase=0.8的比例将非洲哈茨木霉mea-12与里氏木霉rut-c30所产单一纤维素酶液进行复配,得复合纤维素酶;

[0046]

2)以2%(m:v)固体碱活性氧蒸煮预处理后的竹粉,不同复合纤维素酶载量(5fpu/g,10fpu/g,15fpu/g,20fpu/g竹粉),0.1% (v:v)的proclin 300的酶解体系。在50℃、180rpm的条件下酶解处理0~96h,每隔12h取样检测酶解液中的葡萄糖含量。

[0047]

不同纤维素酶载量的复合纤维素酶对预处理竹粉的糖化效果见图2。从图2中可以看出,随着酶解体系中复合纤维素酶载量的增加,对底物的酶解效果随之上升,最终,在纤维素酶载量20fpu/g、酶解时间48h的条件下,酶解糖化效率高达87.4%。

[0048]

对比例1

[0049]

与实施例3相比,其区别在于,仅将非洲哈茨木霉mea-12所产单一纤维素酶液对固体碱活性氧蒸煮预处理后的竹粉进行酶解糖化,不进行纤维素酶的复配。结果见图3。由图3可知,在同样纤维素酶载量(20fpu/g)的条件下,非洲哈茨木霉mea-12所产单一纤维素酶液对预处理竹粉进行酶解糖化,其在48h的糖化效率为45.2%,仅达到复合纤维素酶液糖化效果的1/2左右。

[0050]

对比例2

[0051]

与实施例3相比,其区别在于,仅将里氏木霉rut-c30所产单一纤维素酶液对固体碱活性氧蒸煮预处理后的竹粉进行酶解糖化,不进行纤维素酶的复配。结果见图3。由图3可知,在同样纤维素酶载量 (20fpu/g)的条件下,里氏木霉rut-c30所产单一纤维素酶液对预处理竹粉进行酶解糖化,其在48h的糖化效率为35.5%,仅达到复合纤维素酶液糖化效果的2/5左右。

[0052]

综上所述,在同等纤维素酶载量的前提下,利用单一纤维素酶液对预处理竹粉的糖化效率低于复合纤维素酶液且差距较大。这是由单一纤维素酶液的生产菌株的特性所决定的,非洲哈茨木霉mea-12所产纤维素酶液虽β-葡萄糖苷酶活(20.33iu/ml)较高,但其滤纸酶活 (5.84iu/ml)与外切纤维素酶活(1.98iu/ml)较低,限制了纤维素聚合物解聚的前几步反应;而里氏木霉rut-c30虽滤纸酶活(12.32 iu/ml)较高,但其β-葡萄糖苷酶活(0.54iu/ml)较低,极大地阻碍了纤维二糖转化为单糖,导致在纤维素酶解过程中大量积累二糖,酶解效率低下。在实施例3中我们将上述两种菌种来源的单一纤维素酶液进行合理的复配,较高的酶解糖化效率证明了将两者混配能够产生协同增效的作用,弥补上述两种菌种所产纤维素酶的短板。此外,本发明所用的产纤维素酶菌株均来自木霉属,两菌株之间互补性强,且复合纤维素酶的制备方法简单,节能环保,酶活性高,对木质纤维素的糖化率高,具有良好的应用前景。

[0053]

虽然,本说明书中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。