1.本发明属于无机非金属纳米复合材料制备技术领域,特别涉及一种锰钴铁氧体纳米材料及其制备方法和应用。

背景技术:

2.重金属汞具有强挥发性、剧毒性和生物累积性,可通过呼吸道、食道和皮肤进入人体,对人体和环境危害巨大,联合国环境规划署已将汞列为全球性污染物。燃煤电厂尾气排放是大气中气态单质汞及其化合物的主要来源,其中气态单质汞不溶于水,也很难依靠现有污染物控制设备对其脱除。因此,研究处理气态单质汞的新材料对人类健康和环境安全具有重要意义。

3.吸附法具有快速、简便、高效等优点,是当前烟气脱汞技术中较为成熟的方法。所用到的吸附剂主要包括活性炭吸附剂、飞灰吸附剂、矿物质类吸附剂和高分子壳聚糖吸附剂等。但是传统吸附剂存在回收、再生和再利用困难、运行成本高缺点,限制了其应用。随着纳米技术的发展,磁性纳米材料因其比表面积大、吸附能力强、饱和磁化强度高、环境友好、稳定性好、方便回收等诸多优势成为有前景的吸附剂。

4.现有中国专利文献cn106315685公开了一种纳米锰锌铁氧体材料的制备方法与设备,原料包括铁的氯化物或硫酸盐、锰的氯化物或硫酸盐,锌的氯化物或硫酸盐,锰的氯化物或硫酸盐;制备方法为将前躯体浆料,雾化成雾滴进行蒸汽热反应,过滤后除去所得浆料中的杂质干燥即可,用这种方法制备的纳米锰锌铁氧体材料依然存在大小不均一、性质不稳定、磁性弱的缺点,而且制备过程需要控制水蒸气的压力,制备方法复杂,收集困难,不适合大量生产。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中因原料组成或制备方法而导致的铁氧纳米材料大小不均一、性质不稳定、磁性弱,难分离、吸附差、成本高等缺点,采用喷雾-煅烧一步法来制备具有汞高吸附性能的磁性mn

0.5

co

0.5

fe2o4纳米颗粒,提供了一种操作简便、原料来源广泛、成本低廉、安全快速、绿色环保、可大规模工业化生产的磁性mn

0.5

co

0.5

fe2o4纳米颗粒及其制备方法,具体如下所述:

6.本发明公开了一种用于合成锰钴铁氧体纳米材料的原料组合物,包括锰的硝酸盐、钴的硝酸盐和铁的硝酸盐,锰的硝酸盐包括四水硝酸锰,铁的硝酸盐包括九水硝酸铁,钴的硝酸盐包括六水合硝酸钴,其摩尔比为3:(2-4):(8-16)。

7.进一步的,锰的硝酸盐、钴的硝酸盐和铁的硝酸盐摩尔比为1:1:4。

8.本发明还公开了一种采用上述原料组合物制备锰钴铁氧体纳米材料的方法,包括以下步骤:

9.s1将锰的硝酸盐、钴的硝酸盐和铁的硝酸盐以摩尔比为3:(2-4):(8-16)溶解于溶剂中,室温下搅拌制成前躯体溶液;

10.s2将前躯体溶液制成10-50ml/min气溶胶喷雾;

11.s3将气溶胶喷雾以400-800℃的温度煅烧。

12.进一步的,前躯体溶液中mn

2+

浓度为0.1-0.4mol/l、co

2+

浓度为0.1-0.4mol/l、fe

3+

浓度为0.4-1.6mol/l。

13.进一步的,原料溶液采用水为溶剂。

14.进一步的,喷雾和煅烧步骤在一体化设备中完成。

15.本发明还公开了一种锰钴铁氧体纳米材料,为纳米颗粒状,分子式为mn

0.5

co

0.5

fe2o4,由上述的原料组合物或者上述的制备方法制备而成。

16.进一步的,锰钴铁氧体纳米材料纳米颗粒平均粒径为18.1-47.2nm。

17.本发明还公开了一种上述锰钴铁氧体纳米材料在重金属吸附领域的应用。

18.进一步的,重金属包括气相中的单质汞。

19.本发明技术方案,具有如下优点:

20.1.本发明公开了一种合成锰钴铁氧体纳米材料的原料组合物,包括锰的硝酸盐、钴的硝酸盐和铁的硝酸盐,该组合物组成简单,原料种类少,反应过程易于控制,工艺简单,操作方便,成本低,制备周期短,制成溶剂在喷雾过程中容易制备,制成的纳米材料具有大小均一,磁性强等特点。

21.2.本发明还公开了一种制备锰钴铁氧体纳米材料的方法,采用上述的原料组合物,喷雾-煅烧一步法制备铁锰氧体纳米材料,可以通过控制前驱体溶液浓度,气溶胶喷雾流速和煅烧温度制备出不同尺寸、饱和磁化强度和汞吸附容量的磁性锰钴铁氧体纳米材料,制备过程产率高,产品不需后续研磨、分散均匀、形貌统一,便于大规模工业化生产。

22.3.本发明还公开了一种磁性mn

0.5

co

0.5

fe2o4纳米颗粒,成分均匀、粒径分布窄,对气相中的单质汞有较高的吸附容量,并且可以通过施加外加磁场,迅速分离回收,简化操作流程。

附图说明

23.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

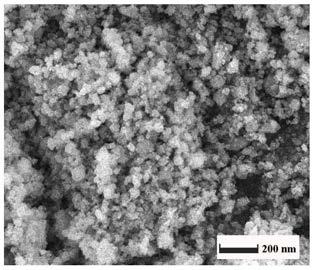

24.图1为实施例1制备的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的扫描电镜照片,其中图中标尺大小为200nm;

25.图2为实施例1制备的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的磁滞回线图;

26.图3为实施例1制备的磁性mn

0.5

co

0.5

fe2o4纳米颗粒对汞的吸附容量图。

具体实施方式

27.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

28.实例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

29.本发明采用喷雾煅烧装置制备磁性mn

0.5

co

0.5

fe2o4纳米颗粒,使用其他喷雾煅烧装置能得到本发明所述的产物也属于本发明保护范围之内。

30.喷雾煅烧装置喷雾煅烧装置包括进样机构和依次连接的高速离心雾化器、程序控温炉和收集器,高速离心雾化器设于程序控温炉的顶部,收集器设于程序控温炉的底部,收集器包括设于收集器底部的磁性部件,磁性部件包括电磁铁和电磁场控制器,电磁铁在电磁场控制器作用下,在通电时产生磁性,断电后磁性消失,实现磁性产物的迅速收集,进样机构还包括分压控制器,分压控制器包括三通结构,分别与高压氮气装置、料液罐和高速离心雾化器相连,调节氮气的流通,氮气影响料液的进料速度和雾化程度,通过精确调控,能够得到理想的微纳米材料。

31.汞吸附容量:为了减少其他因素对实验的影响,本发明采用n2作为单一气体进行实验,n2分为两路,一路为平衡气体,另一路作为汞渗透管的载气,实验气体流速为40-60ml/min,汞渗透管的渗透量通过水浴温度来控制。n2通过汞渗透管形成n

2-hg0混合气体,然后进入装有磁性mn

0.5

co

0.5

fe2o4纳米颗粒吸附剂的u型管内,吸附后的尾气通入装有高锰酸钾溶液的尾气瓶进行尾气处理。吸附后的磁性mn

0.5

co

0.5

fe2o4纳米颗粒使用dma-80测汞仪直接检测。该仪器不需对样品进行任何前处理,在5-6分钟内就可完成测定。

32.实施例1

33.将0.02mol mn(no3)2.4h2o、0.02mol co(no3)2.6h2o、0.08mol fe(no3)3.9h2o溶解于100ml双蒸水中,室温下磁力搅拌2h,得到均匀分散的前驱体溶液;

34.前驱体溶液经雾化得到由微小液滴组成的气溶胶,设置气溶胶喷雾流速为30ml/min,输送到反应炉中,于400℃下煅烧,制得磁性mn

0.5

co

0.5

fe2o4纳米颗粒。

35.该条件下制备得到的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为13.1am2/kg,颗粒平均粒径为18.1nm,对气相汞的吸附容量为89.8μg/g。

36.为本实施例所述条件下制备的气相中高吸附汞的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的扫描电镜照片如图1所示,从电镜照片中可以看出,磁性mn

0.5

co

0.5

fe2o4纳米颗粒平均粒径为18.1nm。

37.本实施例所述条件下制备的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的磁滞回线图如图2所示,其磁滞回线显示,磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为13.1am2/kg。

38.本实施例所述条件下制备的磁性mn

0.5

co

0.5

fe2o4纳米颗粒对气相汞的吸附容量图如图3所示。

39.实施例2

40.将0.02mol mn(no3)2.4h2o、0.02mol co(no3)2.6h2o、0.08mol fe(no3)3.9h2o溶解于100ml双蒸水中,室温下磁力搅拌2h,得到均匀分散的前驱体溶液;

41.前驱体溶液经雾化得到由微小液滴组成的气溶胶,设置气溶胶喷雾流速为40ml/min,输送到反应炉中,于800℃下煅烧,制得磁性mn

0.5

co

0.5

fe2o4纳米颗粒。

42.该条件下制备得到的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为66.3am2/kg,颗粒平均粒径为47.2nm,对气相汞的吸附容量为2.2μg/g。

43.实施例3

44.将0.04mol mn(no3)2.4h2o、0.04mol co(no3)2.6h2o、0.16mol fe(no3)3.9h2o溶解于100ml双蒸水中,室温下磁力搅拌2h,得到均匀分散的前驱体溶液;

45.前驱体溶液经雾化得到由微小液滴组成的气溶胶,设置气溶胶喷雾流速为10ml/min,输送到反应炉中,于500℃下煅烧,制得磁性mn

0.5

co

0.5

fe2o4纳米颗粒。

46.该条件下制备得到的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为30.6am2/kg,颗粒平均粒径为34.1nm,对气相汞的吸附容量为29.7μg/g。

47.实施例4

48.将0.01mol mn(no3)2.4h2o、0.01mol co(no3)2.6h2o、0.04mol fe(no3)3.9h2o溶解于100ml双蒸水中,室温下磁力搅拌2h,得到均匀分散的前驱体溶液;

49.前驱体溶液经雾化得到由微小液滴组成的气溶胶,设置气溶胶喷雾流速为50ml/min,输送到反应炉中,于400℃下煅烧,制得磁性mn

0.5

co

0.5

fe2o4纳米颗粒。

50.该条件下制备得到的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为3.4am2/kg,颗粒平均粒径为20.4nm,对气相汞的吸附容量为34.3μg/g。

51.实施例5

52.将0.01mol mn(no3)2.4h2o、0.01mol co(no3)2.6h2o、0.04mol fe(no3)3.9h2o溶解于100ml双蒸水中,室温下磁力搅拌2h,得到均匀分散的前驱体溶液;

53.前驱体溶液经雾化得到由微小液滴组成的气溶胶,设置气溶胶喷雾流速为15ml/min,输送到反应炉中,于700℃下煅烧,制得磁性mn

0.5

co

0.5

fe2o4纳米颗粒。

54.该条件下制备得到的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为44.2am2/kg,颗粒平均粒径为25.2nm,对气相汞的吸附容量为32.6μg/g。

55.实施例6

56.将0.03mol mn(no3)2.4h2o、0.04mol co(no3)2.6h2o、0.16mol fe(no3)3.9h2o溶解于100ml双蒸水中,室温下磁力搅拌2h,得到均匀分散的前驱体溶液;

57.前驱体溶液经雾化得到由微小液滴组成的气溶胶,设置气溶胶喷雾流速为30ml/min,输送到反应炉中,于500℃下煅烧,制得磁性mn

0.5

co

0.5

fe2o4纳米颗粒。

58.该条件下制备得到的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为20.3am2/kg,颗粒平均粒径为18.1nm,对气相汞的吸附容量为68.77μg/g。

59.实施例7

60.将0.03mol mn(no3)2.4h2o、0.02mol co(no3)2.6h2o、0.08mol fe(no3)3.9h2o溶解于100ml双蒸水中,室温下磁力搅拌2h,得到均匀分散的前驱体溶液;

61.前驱体溶液经雾化得到由微小液滴组成的气溶胶,设置气溶胶喷雾流速为30ml/min,输送到反应炉中,于500℃下煅烧,制得磁性mn

0.5

co

0.5

fe2o4纳米颗粒。

62.该条件下制备得到的磁性mn

0.5

co

0.5

fe2o4纳米颗粒的饱和磁化强度为52.3am2/kg,颗粒平均粒径为18.1nm,对气相汞的吸附容量为75.9μg/g。

63.显然,上述实施例仅仅是为清楚地说明所做的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。