1.本发明属于正极材料技术领域,涉及一种正极材料的界面复合改性方法、正极材料及应用。

背景技术:

2.目前,随着新能源汽车产业的迅速发展,对锂离子电池能量密度和功率密度有了更高的要求,正极材料是提高锂离子电池能量密度最关键的材料之一,因此制备高比容量的正极材料成为当前的研究热点。三元层状正极材料具备了较高的放电比容量、较好的循环性能以及较低的成本等优点,并且随着ni含量的提高,放电比容量逐渐提高,当ni含量提高只80%以上时,放电比容量可以到200mah/g,具有显著的能量密度优势。

3.高镍三元正极材料作为热点已经被国内外专家进行了一系列研究,研究过程中发现该材料普遍存在一些缺陷,例如:高镍三元镍钴锰酸锂(ncm)正极材料表面稳定差,循环过程中,容易与电解发生反应,导致电池在循环过程中产气,进而影响电池的循环性能,而制作成电芯后产气较多影响电池的安全及循环使用寿命是其中一个较严重的关键问题。

4.产气最主要的一个原因是高镍正极材料反应活性强,与电解液直接接触时在充电过程中由于发生化学反应而产气。为了改善这个问题,很多研究者致力于正极材料的包覆,以形成相对稳定的包覆层来抑制与电解液产生副反应从而减少电芯的产气问题。近年来,关于包覆的各种研究成果为本领域提供了不少有价值的包覆方法。现有技术中采用的包覆方法有湿法包覆和干法包覆,其中,湿法包覆实际只起到了均匀包裹的作用,没有强的化学键合作用,后续的包覆烧成容易形成少量局部包覆不完整的缺陷;而干法包覆则对混料有较高的要求,一旦混料不匀,将会导致局部包覆不均一的缺陷。

5.传统技术主要有两个缺点:一、主要是通过表面包覆抑制电解液和正极材料的副反应,减少电池循环过程中的产气。但是工业化生产中,正极材料颗粒表面基本都是岛状或者片状包覆,或者包覆层比较疏松,很难完全避免电解液和正极材料的副反应。二是如果增加包覆层后,放电比容量特别是倍率性能降低明显。

6.cn108321380a公开了一种氧化镓包覆的高镍三元锂电池正极材料及制备方法,首先通过共沉淀法制备高镍三元正极前驱体材料,之后将前驱体材料置于沸水中浸泡搅拌,逐滴加入金属镓,直至前驱体表面被白色胶状物完全包覆,过滤后与锂源混合球磨,快速加热后煅烧获得氧化镓包覆的高镍三元锂电池正极材料。

7.cn109888235a公开了一种级配高镍三元正极材料及其制备方法和应用。这种级配高镍三元正极材料是由以下的方法制得:1)将高镍多晶前驱体、无水lioh、掺杂添加剂混合,进行烧结,所得产物再与包覆添加剂混合,烧结,得到高镍多晶材料;2)将三元单晶前驱体、锂源、掺杂添加剂混合,进行烧结,所得产物再与包覆添加剂混合,烧结,得到三元单晶材料;3)将高镍多晶材料和三元单晶材料混合,或者将混合料再与包覆添加剂混合再进行烧结。

8.cn111517378a公开了高镍正极材料及其制备方法和应用,其中所述方法包括:(1)

将含有镍钴锰的三元前驱体与锂盐混合进行一次烧结和洗涤脱水,以便得到第一脱水后料;(2)将所述第一脱水后料与含有包覆原料和稳定剂的混合料浆化混合后进行脱水,以便得到第二脱水后料;(3)将所述第二脱水后料进行干燥,以便使得所述包覆原料发生水解反应包覆于所述第二脱水后料表面;(4)将步骤(3)得到的包覆后料进行二次烧结,以便得到高镍正极材料。

9.对于上述问题,目前最普遍的解决办法是对正极材料进行包覆及复杂的结构设计等方式以改善材料的循环性能和倍率性能,但改善效果都不理想。

技术实现要素:

10.针对现有技术存在的不足,本发明的目的在于提供一种正极材料的界面复合改性方法、正极材料及应用,本发明提供的界面复合改性方法通过共包覆的方式来降低正极材料表面残余碱含量,从而提高正极材料的循环稳定性、倍率性能及热稳定性。

11.为达此目的,本发明采用以下技术方案:

12.第一方面,本发明提供了一种正极材料的界面复合改性方法,其特征在于,所述的界面复合改性方法包括:

13.前驱体、锂源和纳米氧化物经一次混合后煅烧得到烧结料,烧结料、诱导剂和硼源经二次混合后焙烧,得到单晶正极材料。

14.本发明提供的界面复合改性方法通过共包覆的方式来降低正极材料表面残余碱含量,从而提高正极材料的循环稳定性、倍率性能及热稳定性。具体而言:(1)本发明通过加入纳米氧化物,有利于提高材料结构稳定性,改善循环性能;(2)通过诱导剂的热分解作用下,促使正极材料的颗粒表面发生释氧反应,形成结构稳定的尖晶石结构,抑制与电解液的副反应,减少产气,表面形成的尖晶石结构有利于锂离子的脱嵌,改善倍率性能;(3)硼源热分解,与正极材料表面残碱生成li2o-b2o3、同时与诱导剂的热分解产物生成氮化硼,形成两种硼化物复合包覆层,有利于进一步抑制副反应的发生。

15.作为本发明一种优选的技术方案,所述前驱体的化学通式为ni

x

coymnz(oh)2,x≥0.8,x+y+z=1,0<y,z<1;例如x可以是0.8、0.82、0.84、0.86、0.88、0.90、0.92、0.94、0.96或0.98,y可以是0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8或0.9,z可以是1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8或1.9,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.优选地,所述锂源和前驱体按照li:(ni+co+mn)=1~1.15的摩尔比混合,例如可以是1.0、1.01、1.02、1.03、1.04、1.05、1.06、1.07、1.08、1.09、1.1、1.11、1.12、1.13、1.14或1.15,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.优选地,所述纳米氧化物的加入量为前驱体和锂源总质量的500~3000ppm,例如可以是500ppm、1000ppm、1500ppm、2000ppm、2500ppm或3000ppm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,所述纳米氧化物包括氧化锆、氧化钛、氧化钨、氧化钼、氧化铝或氧化钇中的任意一种或至少两种的组合。

19.优选地,所述一次混合的时间为10~30min,例如可以是10min、12min、14min、16min、18min、20min、22min、24min、26min、28min或30min,但并不仅限于所列举的数值,该

数值范围内其他未列举的数值同样适用。

20.作为本发明一种优选的技术方案,所述煅烧过程在氧气气氛下进行。

21.优选地,所述氧气气氛的氧气流量为5~20l/min,例如可以是5l/min、6l/min、7l/min、8l/min、9l/min、10l/min、11l/min、12l/min、13l/min、14l/min、15l/min、16l/min、17l/min、18l/min、19l/min或20l/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述氧气气氛的氧气浓度≥99.99%。

23.作为本发明一种优选的技术方案,所述煅烧的升温速率为2~5℃/min,例如可以是2.0℃/min、2.2℃/min、2.4℃/min、2.6℃/min、2.8℃/min、3.0℃/min、3.2℃/min、3.4℃/min、3.6℃/min、3.8℃/min、4.0℃/min、4.2℃/min、4.4℃/min、4.6℃/min、4.8℃/min或5.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述煅烧的温度为800~950℃,例如可以是800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃或950℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述煅烧的保温时间为5~15h,例如可以是5h、6h、7h、8h、9h、10h、11h、12h、13h、14h或15h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,煅烧结束后对产物过筛得到所述烧结料。

27.作为本发明一种优选的技术方案,所述烧结料、诱导剂和硼源的质量比为1:(0.2~1.0):(0.1~0.5),例如可以是1:0.2:0.1、1:0.3:0.1、1:0.4:0.2、1:0.5:0.2、1:0.6:0.3、1:0.7:0.3、1:0.8:0.4、1:0.9:0.4或1:1:0.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.本发明特别限定了烧结料、诱导剂和硼源的质量比为1:(0.2~1.0):(0.1~0.5),当诱导剂的添加量过高,会导致一次颗粒尺寸偏大,这是由于诱导剂反应过程中会生成大量的热能,造成一次颗粒长大;当诱导剂的添加量过低,没有改善产气的作用,这是由于形成的氮化硼含量较低;当硼源的添加量过高,会导致放电比容量偏低,这是由于形成的包覆层过厚,降低锂离子的传输;当硼源的添加量过低,会导致产气量过大,这是由于形成的包覆物含量较低。

29.优选地,所述诱导剂包括、氰尿酸、双氰胺、羟乙基尿素或三聚氰胺。

30.优选地,所述硼源包括硼酸和/或氧化硼。

31.优选地,所述二次混合的时间为10~30min,例如可以是10min、12min、14min、16min、18min、20min、22min、24min、26min、28min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.作为本发明一种优选的技术方案,所述焙烧过程在保护性气氛下进行。

33.优选地,所述保护性气氛包括氮气气氛或氩气气氛。

34.优选地,所述焙烧过程的升温速率为2~5℃/min,例如可以是2.0℃/min、2.5℃/min、3.0℃/min、3.5℃/min、4.0℃/min、4.5℃/min或5.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述焙烧的温度为300~700℃,例如可以是300℃、350℃、400℃、450℃、

500℃、550℃、600℃、650℃或700℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.本发明特别限定了焙烧的温度为300~700℃,当焙烧温度超过700℃,会导致放电比容量以及倍率性能偏低,这是由于包覆物会与本体发生副反应,形成杂相,抑制了锂离子的脱嵌;当焙烧温度低于300℃,会导致产气量过大,这是由于形成的包覆层与本体结合不够紧密。

37.优选地,所述焙烧的保温时间为4~20h,例如可以是4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h或20h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.作为本发明一种优选的技术方案,所述界面复合改性方法包括如下步骤:

39.(ⅰ)前驱体ni

x

coymnz(oh)2、锂源和纳米氧化物经一次混合10~30min,锂源和前驱体按照li:(ni+co+mn)=1~1.15的摩尔比投料,纳米氧化物的加入量为前驱体和锂源总质量的500~3000ppm;

40.(ⅱ)一次混合后的物料置于氧气流量为5~20l/min的氧气气氛中,以2~5℃/min的升温速率升温至800~950℃,保温5~15h,过筛后烧结料;

41.(ⅲ)烧结料、诱导剂和硼源按照质量比为1:(0.2~1.0):(0.1~0.5)进行二次混合10~30min,随后置于保护性气氛中,以2~5℃/min的升温速率升温至300~700℃,保温4~20h,过筛后得到单晶正极材料。

42.第二方面,本发明提供了一种采用第一方面所述界面复合改性方法制备得到的正极材料。

43.作为本发明一种优选的技术方案,所述正极材料的粒度d50为3~4μm,例如可以是3.0μm、3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、3.6μm、3.7μm、3.8μm、3.9μm或4.0μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述正极材料的比表面积为0.5~0.8m2/g,例如可以是0.5m2/g、0.55m2/g、0.6m2/g、0.65m2/g、0.7m2/g、0.75m2/g或0.8m2/g,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,所述正极材料的ph值≤11.8,例如可以是10、10.2、10.4、10.6、10.8、11.0、11.2、11.4、11.6或11.8,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述正极材料的表面残碱≤3500ppm,例如可以是3000ppm、3050ppm、3100ppm、3150ppm、3200ppm、3250ppm、3300ppm、3350ppm、3400ppm、3450ppm或3500ppm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.第三方面,本发明提供了一种锂电池,所述锂电池包括依次层叠的正极、隔膜和负极,所述正极包括第一方面所述的正极材料。

48.与现有技术相比,本发明的有益效果为:

49.本发明提供的界面复合改性方法通过共包覆的方式来降低正极材料表面残余碱含量,从而提高正极材料的循环稳定性、倍率性能及热稳定性。具体而言:(1)本发明通过加入纳米氧化物,有利于提高材料结构稳定性,改善循环性能;(2)通过诱导剂的热分解作用下,促使正极材料的颗粒表面发生释氧反应,形成结构稳定的尖晶石结构,抑制与电解液的

副反应,减少产气,表面形成的尖晶石结构有利于锂离子的脱嵌,改善倍率性能;(3)硼源热分解,与正极材料表面残碱生成li2o-b2o3、同时与诱导剂的热分解产物生成氮化硼,形成两种硼化物复合包覆层,有利于进一步抑制副反应的发生。

附图说明

50.图1为本发明实施例1制备得到的单晶镍钴锰酸锂正极材料的电镜照片;

51.图2为本发明实施例1制备得到的单晶镍钴锰酸锂正极材料的50周循环曲线。

具体实施方式

52.下面通过具体实施方式来进一步说明本发明的技术方案。

53.实施例1

54.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

55.(ⅰ)前驱体ni

0.8

co

0.1

mn

0.1

(oh)2、li(oh)2和纳米氧化锆经一次混合10min,li(oh)2和前驱体按照li:(ni+co+mn)=1的摩尔比投料,纳米氧化锆的加入量为前驱体和li(oh)2总质量的500ppm;

56.(ⅱ)一次混合后的物料置于氧气流量为5l/min的氧气气氛(氧气浓度≥99.99%)中,以2℃/min的升温速率升温至800℃,保温15h,过筛后烧结料;

57.(ⅲ)烧结料、氰尿酸和硼酸按照质量比为1:0.2:0.3进行二次混合10min,随后置于氮气气氛中,以2℃/min的升温速率升温至300℃,保温20h,过筛后得到单晶镍钴锰酸锂正极材料。

58.实施例2

59.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

60.(ⅰ)前驱体ni

0.82

co

0.08

mn

0.1

(oh)2、li(oh)2和纳米氧化钛经一次混合14min,li(oh)2和前驱体按照li:(ni+co+mn)=1.05的摩尔比投料,纳米氧化钛的加入量为前驱体和li(oh)2总质量的1000ppm;

61.(ⅱ)一次混合后的物料置于氧气流量为8l/min的氧气气氛(氧气浓度≥99.99%)中,以2.5℃/min的升温速率升温至830℃,保温13h,过筛后烧结料;

62.(ⅲ)烧结料、双氰胺和氧化硼按照质量比为1:0.4:0.3进行二次混合14min,随后置于氮气气氛中,以2.5℃/min的升温速率升温至380℃,保温18h,过筛后得到单晶镍钴锰酸锂正极材料。

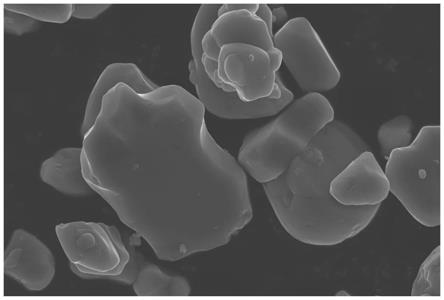

63.单晶镍钴锰酸锂正极材料的电镜照片如图1所示。

64.实施例3

65.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

66.(ⅰ)前驱体ni

0.85

co

0.05

mn

0.1

(oh)2、li(oh)2和纳米氧化钨经一次混合18min,li(oh)2和前驱体按照li:(ni+co+mn)=1.08的摩尔比投料,纳米氧化钨的加入量为前驱体和li(oh)2总质量的1500ppm;

67.(ⅱ)一次混合后的物料置于氧气流量为10l/min的氧气气氛(氧气浓度≥99.99%)中,以3℃/min的升温速率升温至860℃,保温10h,过筛后烧结料;

68.(ⅲ)烧结料、羟乙基尿素和硼酸按照质量比为1:0.5:0.4进行二次混合18min,随后置于氩气气氛中,以3℃/min的升温速率升温至460℃,保温15h,过筛后得到单晶镍钴锰酸锂正极材料。

69.实施例4

70.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

71.(ⅰ)前驱体ni

0.88

co

0.06

mn

0.06

(oh)2、li(oh)2和纳米氧化钼经一次混合22min,li(oh)2和前驱体按照li:(ni+co+mn)=1.1的摩尔比投料,纳米氧化钼的加入量为前驱体和li(oh)2总质量的2000ppm;

72.(ⅱ)一次混合后的物料置于氧气流量为13l/min的氧气气氛(氧气浓度≥99.99%)中,以3.5℃/min的升温速率升温至900℃,保温9h,过筛后烧结料;

73.(ⅲ)烧结料、三聚氰胺和氧化硼按照质量比为1:0.6:0.5进行二次混合22min,随后置于氩气气氛中,以3.5℃/min的升温速率升温至540℃,保温12h,过筛后得到单晶镍钴锰酸锂正极材料。

74.实施例5

75.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

76.(ⅰ)前驱体ni

0.9

co

0.05

mn

0.05

(oh)2、li(oh)2和纳米氧化铝经一次混合26min,li(oh)2和前驱体按照li:(ni+co+mn)=1.13的摩尔比投料,纳米氧化铝的加入量为前驱体和li(oh)2总质量的2500ppm;

77.(ⅱ)一次混合后的物料置于氧气流量为16l/min的氧气气氛(氧气浓度≥99.99%)中,以4℃/min的升温速率升温至920℃,保温7h,过筛后烧结料;

78.(ⅲ)烧结料、氰尿酸和硼酸按照质量比为1:0.8:0.1进行二次混合26min,随后置于氮气气氛中,以4℃/min的升温速率升温至620℃,保温8h,过筛后得到单晶镍钴锰酸锂正极材料。

79.实施例6

80.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

81.(ⅰ)前驱体ni

0.92

co

0.05

mn

0.03

(oh)2、li(oh)2和纳米氧化钇经一次混合30min,li(oh)2和前驱体按照li:(ni+co+mn)=1.15的摩尔比投料,纳米氧化钇的加入量为前驱体和li(oh)2总质量的3000ppm;

82.(ⅱ)一次混合后的物料置于氧气流量为20l/min的氧气气氛(氧气浓度≥99.99%)中,以5℃/min的升温速率升温至950℃,保温5h,过筛后烧结料;

83.(ⅲ)烧结料、氰尿酸和氧化硼按照质量比为1:1:0.2进行二次混合30min,随后置于氮气气氛中,以5℃/min的升温速率升温至700℃,保温4h,过筛后得到单晶镍钴锰酸锂正极材料。

84.实施例7

85.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,与实施例1的区别在于,步骤(ⅲ)中烧结料、诱导剂和硼源按照质量比为1:1.2:0.3进行二次混合,其他工艺参数和操作步骤与实施例1完全相同。

86.实施例8

87.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,与实施例1的区别在于,步骤(ⅲ)中烧结料、诱导剂和硼源按照质量比为1:0.1:0.3进行二次混合,其他工艺参数和操作步骤与实施例1完全相同。

88.实施例9

89.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,与实施例1的区别在于,步骤(ⅲ)中烧结料、诱导剂和硼源按照质量比为1:0.2:0.8进行二次混合,其他工艺参数和操作步骤与实施例1完全相同。

90.实施例10

91.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,与实施例1的区别在于,步骤(ⅲ)中烧结料、诱导剂和硼源按照质量比为1:0.2:0.05进行二次混合,其他工艺参数和操作步骤与实施例1完全相同。

92.实施例11

93.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,与实施例1的区别在于,步骤(ⅲ)中的烧结温度为250℃,其他工艺参数和操作步骤与实施例1完全相同。

94.实施例12

95.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,与实施例1的区别在于,步骤(ⅲ)中的烧结温度为750℃,其他工艺参数和操作步骤与实施例1完全相同。

96.对比例1

97.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

98.(ⅰ)前驱体ni

0.8

co

0.1

mn

0.1

(oh)2和li(oh)2经一次混合10min,li(oh)2和前驱体按照li:(ni+co+mn)=1的摩尔比投料;

99.(ⅱ)一次混合后的物料置于氧气流量为5l/min的氧气气氛(氧气浓度≥99.99%)中,以2℃/min的升温速率升温至800℃,保温15h,过筛后烧结料;

100.(ⅲ)烧结料、氰尿酸和硼酸按照质量比为1:0.2:0.3进行二次混合10min,随后置于氮气气氛中,以2℃/min的升温速率升温至300℃,保温20h,过筛后得到单晶镍钴锰酸锂正极材料。

101.对比例2

102.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

103.(ⅰ)前驱体ni

0.8

co

0.1

mn

0.1

(oh)2、li(oh)2和纳米氧化锆经一次混合10min,li(oh)2和前驱体按照li:(ni+co+mn)=1的摩尔比投料,纳米氧化锆的加入量为前驱体和li(oh)2总质量的500ppm;

104.(ⅱ)一次混合后的物料置于氧气流量为5l/min的氧气气氛(氧气浓度≥99.99%)中,以2℃/min的升温速率升温至800℃,保温15h,过筛后烧结料;

105.(ⅲ)烧结料和氰尿酸按照质量比为1:0.2进行二次混合10min,随后置于氮气气氛中,以2℃/min的升温速率升温至300℃,保温20h,过筛后得到单晶镍钴锰酸锂正极材料。

106.对比例3

107.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

108.(ⅰ)前驱体ni

0.8

co

0.1

mn

0.1

(oh)2、li(oh)2和纳米氧化锆经一次混合10min,li(oh)2和前驱体按照li:(ni+co+mn)=1的摩尔比投料,纳米氧化锆的加入量为前驱体和li(oh)2总质量的500ppm;

109.(ⅱ)一次混合后的物料置于氧气流量为5l/min的氧气气氛(氧气浓度≥99.99%)中,以2℃/min的升温速率升温至800℃,保温15h,过筛后烧结料;

110.(ⅲ)烧结料和硼酸按照质量比为1:0.3进行二次混合10min,随后置于氮气气氛中,以2℃/min的升温速率升温至300℃,保温20h,过筛后得到单晶镍钴锰酸锂正极材料。

111.对比例4

112.本实施例提供了一种镍钴锰酸锂正极材料的界面复合改性方法,所述的界面复合改性方法具体包括如下步骤:

113.(ⅰ)前驱体ni

0.8

co

0.1

mn

0.1

(oh)2、li(oh)2和纳米氧化锆经一次混合10min,li(oh)2和前驱体按照li:(ni+co+mn)=1的摩尔比投料,纳米氧化锆的加入量为前驱体和li(oh)2总质量的500ppm;

114.(ⅱ)一次混合后的物料置于氧气流量为5l/min的氧气气氛(氧气浓度≥99.99%)中,以2℃/min的升温速率升温至800℃,保温15h,过筛后得到单晶镍钴锰酸锂正极材料。

115.将实施例1-12以及对比例1-4制备得到的镍钴锰酸锂单晶正极材料与导电剂、粘结剂和nmp混合,混合均匀后依次进行涂布、辊压和裁片并组装扣式电池,从而评价正极材料的电化学性能,电化学测试结果如表1所示,实施例1制备得到的单晶镍钴锰酸锂正极材料的50周循环曲线,如图2所示。

116.表1

117.[0118][0119]

由表1数据可以看出:

[0120]

(1)实施例1-14和对比例1-4相比,实施例1-14制备得到的正极材料的0.1c充放电容量、首次放电库伦效率和倍率性能均高于对比例1-4;

[0121]

(2)实施例1和实施例7-10相比,实施例7中氰尿酸的投料量过高,而实施例8中氰尿酸的投料量过低,氰尿酸的投料量过高或过低均会影响材料的电化学性能,这是由于氰尿酸对颗粒尺寸和界面稳定性产生影响;同样地,实施例9中硼酸的投料量过高,而实施例10中硼酸的投料量过低,硼酸的投料量过高或过低均会影响材料的电化学性能;这是由于硼包覆厚度对锂离子脱嵌有影响;

[0122]

(3)实施例1和对比例1相比,对比例1的步骤(ⅰ)中没有加入纳米氧化锆,导致材料的电化学性能下降,这是由于循环过程中结构稳定性变差;

[0123]

(4)实施例1和对比例2相比,对比例2的步骤(ⅲ)中没有加入硼酸,导致材料的电化学性能下降,这是由于没有硼酸参与,氰尿酸不能形成包覆层,抑制正极与电解液的反应;

[0124]

(5)实施例1和对比例3相比,对比例1的步骤(ⅲ)中没有加入氰尿酸,导致材料的电化学性能下降,这是由于硼酸与氰尿酸形成的氮化硼结构更加稳定,能够抑制材料和电解液的副反应;

[0125]

(6)实施例1和对比例4相比,对比例1的步骤(ⅲ)中没有加入氰尿酸和硼酸,导致材料的电化学性能下降,这是由于没有包覆层的包覆,材料会和电解液发生严重的副反应。

[0126]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。