一种aod车轮保持架设备

技术领域

1.本实用新型涉及aod炉位移技术领域,更具体地说,涉及一种aod车轮保持架设备。

背景技术:

2.aod不锈钢冶炼有两种模式,一种固定式aod炉,类似于转炉,还有一种是移动车载式aod炉,优点是更换炉壳等维护方便快捷。移动车载式aod是将整个aod炉设备安装在移动车架上,车架的车轮系统采用4x4结构布局在双轨道上移动,从维修位移动到冶炼位。由于冶炼过程中的冲击载荷和震动很大,会造成车轮系统的损坏,所以车架移动到冶炼位后,车轮系统通过液压提升装置升起来离开轨道,整个车架会落在单独承重支座上,整个车轮系统此时处于不受任何载荷的保护状态。但车轮系统是和液压缸的伸缩杆固定的,在车轮系统升降过程中以及在aod冶炼过程中的震动会让车轮系统发生偏转,因为液压提升缸本身不具备防偏转功能,造成车轮系统下降落轨时可能会无法准确的落到轨道上。本设备的目的就是防止车轮系统偏转造成车轮落轨偏差,导致车架无法正常工作,在车轮系统升降的整个过程中,保持车轮的位置不发生偏转。

技术实现要素:

3.1.实用新型要解决的技术问题

4.本实用新型的目的在于克服现有技术的不足,提供了一种aod车轮保持架设备,本实用新型结构简单,刚度强,安装方便,免维护,针对性强,可有效针对移动车载式aod炉的车轮总装系统,防止车轮总装升降过程中发生偏转,防止车轮落轨发生偏差,也可以防止车轮总装在行走过程中发生偏转或在轨道移动时发生偏转,提高系统安全性,维持车轮系统长期可靠的运行,避免车轮系统的损坏。

5.2.技术方案

6.为达到上述目的,本实用新型提供的技术方案为:

7.本实用新型的一种aod车轮保持架设备,包括aod车架、车轮总装和液压提升缸,所述的aod车架的内侧固定有液压提升缸,液压提升缸的输出端与车轮总装固定连接,车轮总装的轴身上部设置有车轮保持架,车轮总装在车轮保持架的作用下垂直升降。

8.进一步地,所述的液压提升缸的外缸套通过法兰与aod车架固定。

9.进一步地,所述的液压提升缸的输出端内伸缩杆末端与车轮总装固定连接。

10.进一步地,所述的车轮保持架由导向座、延伸板、加强筋、水平限位挡板、铅直限位挡板组成,车轮保持架固定安装在aod车架上。

11.进一步地,所述的导向座通过固定螺栓与aod车架可拆卸装配。

12.进一步地,所述的延伸板与导向座的底部固定连接,延伸板与导向座之间焊接设置有加强筋。

13.进一步地,所述的延伸板的底部设置有l型开口,l型开口的内侧设置有水平限位挡板、铅直限位挡板,水平限位挡板与铅直限位挡板相互固定。

14.进一步地,所述的水平限位挡板与铅直限位挡板相互垂直,水平限位挡板与铅直限位挡板的板面上均涂抹有润滑脂,水平限位挡板与铅直限位挡板的连接处设置有限位抵柱。

15.进一步地,所述的铅直限位挡板与车轮总装的车轮轴铅直中心线平行,铅直限位挡板与车轮轴间隔0.5mm间隙。

16.进一步地,所述的铅直限位挡板的板面上开设有板面凸起,与之对应的,车轮轴的轴身上设置有轴身定位槽,轴身定位槽与板面凸起形状互补相同且不产生接触。

17.3.有益效果

18.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

19.本实用新型结构简单,刚度强,安装方便,免维护,针对性强,可有效针对移动车载式aod炉的车轮总装系统,防止车轮总装升降过程中发生偏转,防止车轮落轨发生偏差,也可以防止车轮总装在行走过程中发生偏转或在轨道移动时发生偏转,提高系统安全性,维持车轮系统长期可靠的运行,避免车轮系统的损坏。

附图说明

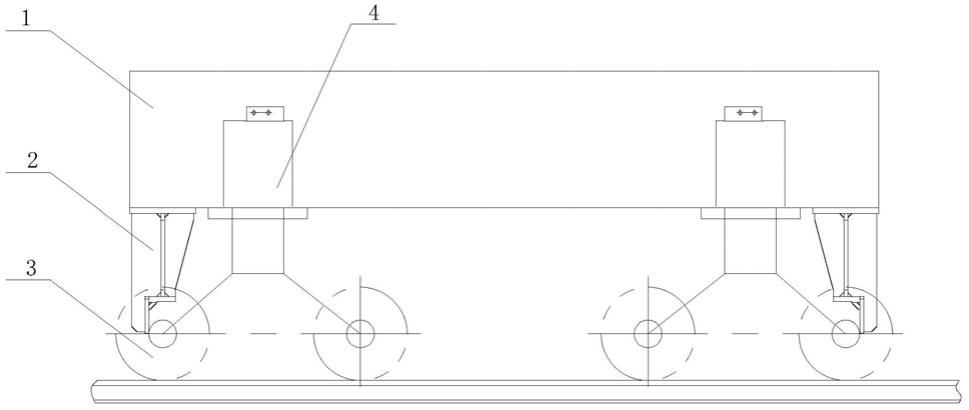

20.图1为本实用新型的伸出状态主视图;

21.图2为本实用新型的伸出状态左视图;

22.图3为本实用新型的缩回状态主视图;

23.图4为本实用新型的车轮保持架轴侧视图;

24.图5为本实用新型的车轮保持架三视图;

25.图6为本实用新型的板面凸起结构示意图;

26.图7为本实用新型的局部装配效果图。

27.图中:1、aod车架;2、车轮保持架;21、导向座;22、延伸板;221、l型开口;23、加强筋;24、水平限位挡板;25、铅直限位挡板;26、限位抵柱;251、板面凸起;3、车轮总装;31、轴身定位槽;4、液压提升缸。

具体实施方式

28.下面结合附图和实施例对本实用新型作进一步的描述:

29.实施例1

30.从图1

‑

2可以看出,本实施例的一种aod车轮保持架设备,包括aod车架1、车轮总装3和液压提升缸4,aod车架1的内侧固定有液压提升缸4,液压提升缸4的输出端与车轮总装3固定连接,车轮总装3的轴身上部设置有车轮保持架2,从图3可以看出,车轮总装3在车轮保持架2的作用下垂直升降。

31.液压提升缸4的外缸套通过法兰与aod车架1固定,液压提升缸4的输出端内伸缩杆末端与车轮总装3固定连接,单个车轮总装3采用2x2共4车轮布局,在双轨道上行走。

32.从图4

‑

5可以看出,车轮保持架2由导向座21、延伸板22、加强筋23、水平限位挡板24、铅直限位挡板25组成,车轮保持架2固定安装在aod车架1上。

33.导向座21通过固定螺栓与aod车架1可拆卸装配。延伸板22与导向座21的底部固定连接,延伸板22与导向座21之间焊接设置有加强筋23。

34.延伸板22的底部设置有l型开口221,l型开口221的内侧设置有水平限位挡板24、铅直限位挡板25,水平限位挡板24与铅直限位挡板25相互固定。

35.水平限位挡板24与铅直限位挡板25相互垂直,水平限位挡板24与铅直限位挡板25的板面上均涂抹有润滑脂,水平限位挡板24与铅直限位挡板25的连接处设置有限位抵柱26,限位抵柱26产生限位效果。

36.铅直限位挡板25与车轮总装3的车轮轴铅直中心线平行,铅直限位挡板25与车轮轴间隔0.5mm间隙。

37.如图1的初始安装位置所示,车轮保持架2的末端水平限位挡板24与铅直限位挡板25刚好和车轮总装3的车轮轴中心线保持水平齐平,同时保留0.5mm间隙,防止刚性接触。车轮保持架2的末端两个限位挡板上涂抹润滑脂,当液压提升缸4的伸缩杆提升时,带动整个车轮总装3上升,车轮总装3的车轮轴会在车轮保持架2的水平限位挡板24与铅直限位挡板25作用下,保持垂直升降,不会发生偏转和晃动,当提升到规定位置后保持状态不动。

38.在aod的冶炼过程中,尽管车架震动厉害,但在车轮保持架2的限位作用下,车轮总装3的中心始终与轨道中心线保持一致,反之亦然,在车轮总装3下降过程中,车轮轴在车轮保持架2的限位作用下,车轮总装3的车轮会稳稳地落在轨道上,不会发生偏转,保证车轮在轨道上的正常移动。同时车轮总装3在轨道移动时,也可以防止车轮发生偏转脱轨。

39.从图6

‑

7可以看出,铅直限位挡板25的板面上开设有板面凸起251,与之对应的,车轮轴的轴身上设置有轴身定位槽31,轴身定位槽31与板面凸起251形状互补相同且不产生接触。

40.轴身定位槽31与板面凸起251的间隙可以避免铅直限位挡板25与车轮轴产生刚性接触,同时板面凸起251又能够对车轮轴产生快速定位、轴向约束效果,并且可以通过观察轴身定位槽31与板面凸起251的相对位置,达到日常快速检修的目的,避免铅直限位挡板25的初始位置发生偏移,保准其运行时的稳定性和准确性。

41.板面凸起251还可以通过滚动体进行替换,滚动体的两侧分别与铅直限位挡板25与车轮轴滚动接触,达到辅助升降的效果。

42.有效防止车轮系统偏转造成车轮落轨偏差,导致车架无法正常工作,在车轮系统升降的整个过程中,保持车轮的位置不发生偏转。

43.本实用新型结构简单,刚度强,安装方便,免维护,针对性强,可有效针对移动车载式aod炉的车轮总装系统,防止车轮总装3升降过程中发生偏转,防止车轮落轨发生偏差,也可以防止车轮总装3在行走过程中发生偏转或在轨道移动时发生偏转,提高系统安全性,维持车轮系统长期可靠的运行,避免车轮系统的损坏。

44.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。