1.本实用新型涉及轮胎领域,具体涉及一种具有抗撕裂功能的橡胶轮胎。

背景技术:

2.无内胎轮胎俗称低压胎或真空胎,一般无内胎轮胎具有较好的弹性和耐磨性,并有良好的附着性和散热性,无内胎轮胎比有内胎的轮胎厚,且内表面有一层优质的气密层,对轮胎破口有较强的自封能力,无内胎轮胎相较于有内胎轮胎来说,轮胎跳动量更小,车辆行驶更加稳定。

3.本技术人发现现有技术中至少存在以下技术问题:目前所使用的无内胎橡胶轮胎行驶过程中结构变形较小,车轮外侧为弧形,且车轮形状固定,车轮外侧接地面积大时车辆行驶阻力大,行驶油耗高,车轮外侧接地面积小时行驶稳定性较低,车轮容易发生滑动。

技术实现要素:

4.本实用新型的目的就在于为了解决上述问题而提供一种具有抗撕裂功能的橡胶轮胎,在车轮内部设置多组保护组件,利用保护组件对车轮胎冠形状进行支撑,在车轮承压过大时利用压辊带动撑杆受压产生移动,以利用压辊外侧支臂顶推立柱支撑导轮向外侧移动,从而利用导轮将胎冠外侧向外撑起,以增加胎冠接地面积,从而在车辆承重时增加车轮接地面积,保持行驶稳定性,且在车辆承重较小时降低车轮接地面积,减少行车油耗,实用性强,详见下文阐述。

5.为实现上述目的,本实用新型提供了以下技术方案:

6.本实用新型提供的一种具有抗撕裂功能的橡胶轮胎,包括胎冠和胎侧,所述胎侧数量为两组,且两组所述胎侧对称设置于所述胎冠中部两侧,所述胎冠内部环绕设置有多组保护组件;

7.所述保护组件包括纵向固定于所述胎冠内部两侧的支板,所述支板中部设置有沿所述胎冠径向延伸的撑杆,所述撑杆与所述支板间隙配合,所述撑杆一端设置有抵紧于所述胎冠内侧的压辊,所述压辊与所述支板之间的所述撑杆外侧套设有弹簧,所述支板两端均设置有滑槽,且两组所述滑槽内部均纵向滑动设置有滑块,所述滑块靠近所述撑杆一侧设置有立柱,所述立柱外侧端部设置有抵紧于所述胎冠内部侧边的导轮,所述压辊外侧端部与所述立柱之间连接有支臂。

8.采用上述一种具有抗撕裂功能的橡胶轮胎,在使用过程中,当车辆承重行驶时,车辆载重以及自重下压到轮胎上,通过胎冠顶压内侧压辊带动撑杆对弹簧进行压缩,此时压辊外侧支臂带动立柱顶推滑块沿滑槽横向滑动,利用立柱端部导轮对胎冠内部侧边向外侧顶推支撑,以提高胎冠外侧接地面积,提高轮胎的支撑稳定性,确保行驶稳定性;当车辆空载行驶时,车轮承重较小,利用弹簧顶推压辊抵紧胎冠内侧中部,以降低车轮外侧接地面积,从而减少行车油耗。

9.作为优选,所述压辊包括固定于所述撑杆端部的c形转动架,该转动架内部转动设

置有圆柱形辊体,所述支臂一端与所述转动架外侧相铰接,且所述支臂另一端与所述立柱相铰接。

10.作为优选,所述撑杆远离所述压辊一端设置有挡块,所述滑槽为沿所述支板长度方向延伸的矩形通槽,所述滑块为滑动配合所述滑槽的“工”字型结构。

11.作为优选,所述胎冠外圆周侧环绕设置有多组纹沟,所述纹沟为“人”字形凹槽。

12.作为优选,所述胎冠外前后两侧均设置有多组防滑槽,且多组所述防滑槽环绕所述胎侧外边沿均匀分布。

13.作为优选,所述胎侧与所述胎冠相接处设置有连接所述胎冠的预埋钢丝,所述胎侧远离所述胎冠一侧设置有环形趾口。

14.有益效果在于:本实用新型通过在车轮内部设置多组保护组件,利用保护组件对车轮胎冠形状进行支撑,在车轮承压过大时利用压辊带动撑杆受压产生移动,以利用压辊外侧支臂顶推立柱支撑导轮向外侧移动,从而利用导轮将胎冠外侧向外撑起,以增加胎冠接地面积,从而在车辆承重时增加车轮接地面积,保持行驶稳定性,且在车辆承重较小时降低车轮接地面积,减少行车油耗,实用性强。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

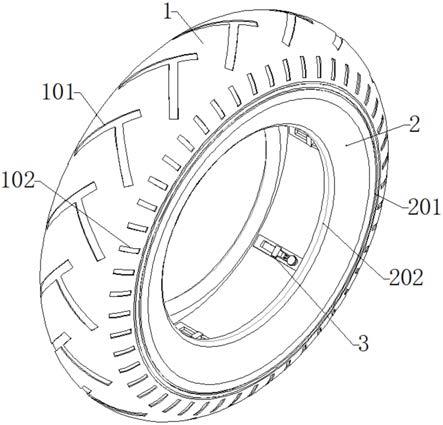

16.图1是本实用新型的主视结构图;

17.图2是本实用新型的立体结构示意图;

18.图3是本实用新型的内部结构示意图;

19.图4是本实用新型保护组件的立体结构示意图。

20.附图标记说明如下:

21.1、胎冠;101、纹沟;102、防滑槽;2、胎侧;201、预埋钢丝;202、趾口;3、保护组件;301、支板;301a、滑槽;302、撑杆;302a、挡块;302b、弹簧;303、压辊;304滑块;305、立柱;306、导轮;307、支臂。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

23.参见图1-图4所示,本实用新型提供了一种具有抗撕裂功能的橡胶轮胎,包括胎冠1和胎侧2,胎侧2数量为两组,且两组胎侧2对称设置于胎冠1中部两侧,胎冠1内部环绕设置有多组保护组件3;

24.保护组件3包括纵向固定于胎冠1内部两侧的支板301,支板301中部设置有沿胎冠1径向延伸的撑杆302,撑杆302与支板301间隙配合,撑杆302一端设置有抵紧于胎冠1内侧

的压辊303,压辊303与支板301之间的撑杆302外侧套设有弹簧302b,支板301两端均设置有滑槽301a,且两组滑槽301a内部均纵向滑动设置有滑块304,滑块304靠近撑杆302一侧设置有立柱305,立柱305外侧端部设置有抵紧于胎冠1内部侧边的导轮306,压辊303外侧端部与立柱305之间连接有支臂307。

25.作为可选的实施方式,压辊303包括固定于撑杆302端部的c形转动架,该转动架内部转动设置有圆柱形辊体,支臂307一端与转动架外侧相铰接,且支臂307另一端与立柱305相铰接,撑杆302远离压辊303一端设置有挡块302a,滑槽301a为沿支板301长度方向延伸的矩形通槽,滑块304为滑动配合滑槽301a的“工”字型结构;

26.胎冠1外圆周侧环绕设置有多组纹沟101,纹沟101为“人”字形凹槽,胎冠1外前后两侧均设置有多组防滑槽102,且多组防滑槽102环绕胎侧2外边沿均匀分布,胎侧2与胎冠1相接处设置有连接胎冠1的预埋钢丝201,以提高轮胎整体的抗撕裂能力,胎侧2远离胎冠1一侧设置有环形趾口202。

27.采用上述结构,在使用过程中,当车辆承重行驶时,车辆载重以及自重下压到轮胎上,通过胎冠1顶压内侧压辊303带动撑杆302对弹簧302b进行压缩,此时压辊303外侧支臂307带动立柱305顶推滑块304沿滑槽301a横向滑动,利用立柱305端部导轮306对胎冠1内部侧边向外侧顶推支撑,以提高胎冠1外侧接地面积,提高轮胎的支撑稳定性,确保行驶稳定性;当车辆空载行驶时,车轮承重较小,利用弹簧302b顶推压辊303抵紧胎冠1内侧中部,以降低车轮外侧接地面积,从而减少行车油耗;

28.通过在车轮内部设置多组保护组件3,利用保护组件3对车轮胎冠1形状进行支撑,在车轮承压过大时利用压辊303带动撑杆302受压产生移动,以利用压辊303外侧支臂307顶推立柱305支撑导轮306向外侧移动,从而利用导轮306将胎冠1外侧向外撑起,以增加胎冠1接地面积,从而在车辆承重时增加车轮接地面积,保持行驶稳定性,且在车辆承重较小时降低车轮接地面积,减少行车油耗,实用性强。

29.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。