一种基于锆催化剂催化合成n-酰基氨基酸表面活性剂的方法

技术领域

1.本发明涉及一种n-酰基氨基酸表面活性剂的合成方法,特别涉及一种利用二(全氟己基磺酸)二茂锆(cp2zr(oso2c6f

13

)2)催化氨基酸(或盐)与长链脂肪羧酸进行缩合反应合成的n-酰基氨基酸表面活性剂的方法,属于精细化工品催化合成技术领域。

背景技术:

2.表面活性剂已广泛应用于医药、化妆品、洗涤、润滑剂、三次采油等领域,但是传统表面活性剂生物降解性低、对水生生物毒性较强且其原料来自非可持续资源。随着环境保护及可持续发展的提出,研发无毒、安全性好、可生物降解、生物相容性好、性质温和、环境友好、多功能及高质量的表面活性剂逐渐成为表面活性剂工业领域的研究热点和发展方向。氨基酸表面活性剂(aas)通过可再生、易生物降解、且毒性低的氨基酸为原料合成,是一种或多种氨基酸与疏水基组合而成的表面活性剂,在医药、食品、化妆品等行业中具有强大的应用前景,从20世纪70年代开始逐渐成为研究热点。aas的合成主要采用酶合成法、化学合成法及化学-酶合成法。化学法原料易得、工艺流程和设备相对简单,国内工业上主要通过化学法制备氨基酸型表面活性剂。其中,n-酰基氨基酸表面活性剂主要采用肖顿—鲍曼缩合反应合成,该方法首先需要通过二氯亚砜与羧酸反应,将羧酸转化为酰氯,酰氯再与氨基酸在碱性条件下反应得到n-酰基氨基酸表面活性剂。在肖顿—鲍曼缩合反应中存在酰氯水解及脂肪酰氯与甘氨酸羧基成酐两个副反应,因此,此方法需要严格控制反应条件,且该方法产生的高盐废水较难处理,从而开发一种n-酰基氨基酸表面活性剂的绿色环保高效合成方法具有较大的理论研究意义和实际应用价值。

技术实现要素:

3.针对现有技术存在的缺陷,本发明的目的是在于提供一种以二(全氟己基磺酸)二茂锆(cp2zr(oso2c6f

13

)2)催化剂在温和条件直接催化长链脂肪羧酸和氨基酸(或氨基酸盐)一步合成n-酰基氨基酸表面活性剂的方法,该方法步骤简单,避免了酰氯中间体合成,无高盐废水产生,且官能团耐受范围广、目标产物收率高,各种长链脂肪羧酸和不同氨基酸之间合成n-酰基氨基酸表面活性剂的收率均保持在80%左右,反应条件温和,在100℃左右温度下即可完成。

4.为了实现上述技术目的,本发明还提供了一种基于锆催化剂催化合成n-酰基氨基酸表面活性剂的方法,该方法是将长链脂肪羧酸与氨基酸和/或氨基酸盐在二(全氟己基磺酸)二茂锆催化作用下进行缩合反应,即得。

5.本发明技术方案的关键是在于采用了二(全氟己基磺酸)二茂锆催化剂,该催化剂可以实现长链脂肪羧酸与氨基酸(或氨基酸盐)在温和条件下高收率合成n-酰基氨基酸表面活性剂。

6.作为一个优选的方案,所述长链脂肪羧酸为c8~c

18

饱和或不饱和一元脂肪羧酸。本发明所采用的长链脂肪羧酸可以为饱和的长链脂肪羧酸,如c8~c

18

饱和脂肪羧酸,饱和

脂肪羧酸中脂肪链为c7~c

17

烷基链,烷基链可以为直链,也可以带支链,具体如十一烷基、十三烷基、十七烷基等等,饱和脂肪羧酸中羧基的数量可以为1个或多个,一般为1个,羧基的位置不受限制,但一般在烷基链的端基。本发明所采用的长链脂肪羧酸还可以为不饱和长链脂肪羧酸,如c8~c

18

不饱和脂肪羧酸,不饱和脂肪羧酸脂肪链为c7~c

17

烯烃链或炔烃链,烯烃链或炔烃链中包含的烯基或炔基的数量可以为1个或多个,且烯基或炔基的位置不受限制,一般烯基或炔基数量为1个,具体如7-十五烯基或9-十七烯基,不饱和长链脂肪羧酸中羧基的数量可以为1个或多个,一般为1个,羧基的位置不受限制,但一般为烯烃链或炔烃链的端基。更优选,长链脂肪羧酸为常见的月桂酸、肉豆蔻酸、棕榈油酸、硬脂酸、椰油酸等等。

7.作为一个优选的方案,所述氨基酸可以选择常见的氨基酸种类,具体选择谷氨酸、甘氨酸、丙氨酸、肌氨酸、甲基牛磺酸中至少一种。

8.作为一个优选的方案,所述氨基酸盐包括谷氨酸钾盐或钠盐、甘氨酸钾盐或钠盐、丙氨酸钾盐或钠盐、肌氨酸钾盐或钠盐、甲基牛磺酸钾盐或钠盐中至少一种。

9.作为一个优选的方案,所述二(全氟己基磺酸)二茂锆的摩尔量为所述长链脂肪羧酸摩尔量的0.5~5%。二(全氟己基磺酸)二茂锆催化剂的用量在优选的范围内能获得较高的目标产物收率,而二(全氟己基磺酸)二茂锆催化剂的用量低于长链脂肪羧酸摩尔量1%时,目标产物收率有明显降低,而二(全氟己基磺酸)二茂锆催化剂的用量高于长链脂肪羧酸摩尔量1%时,目标产物收率没有明显提高,造成催化剂使用成本提高。所述二(全氟己基磺酸)二茂锆的摩尔量进一步优选为所述长链脂肪羧酸摩尔量的0.8~1.2%。

10.作为一个优选的方案,所述缩合反应的条件为:温度为50~170℃,时间为4~30h。作为一个进一步优选的方案,所述缩合反应的条件为:温度为90~110℃,时间为18~26h。如果反应温度过高或者反应时间延长则容易产生副反应,导致目标产物收率降低,而温度过低或反应过短,则难以使反应顺利进行或者反应进行不彻底,也不能获得较高目标产物收率。

11.作为一个优选的方案,所述缩合反应在有机溶剂与水的混合溶剂中进行;所述有机溶剂为thf、dmf、dmso、丙酮中至少一种。有机溶剂和水的体积为优选为1:0.5~1.5。最优选的有机溶剂为丙酮。最优选的混合溶剂为丙酮和水按体积1:1组成。

12.作为一个优选的方案,长链脂肪羧酸与氨基酸和/或氨基酸盐的摩尔比为等摩尔比。两者按理论摩尔比进行反应。

13.作为一个优选的方案,缩合反应完成后,脱除溶剂,并加入常用溶剂进行重结晶即可得n-酰基氨基酸表面活性剂。结晶采用的溶剂可以为thf、ch3cn、1,4-二氧六环、ch2cl2、甲苯、dmf、dmso、乙醇、甲醇、乙醚、石油醚、正己烷、水、thf/水、dmf/水、dmso/水、乙醇/水、甲醇/水中的一种。

14.相对现有技术,本发明技术方案带来的有益技术效果:

15.1)本发明的n-酰基氨基酸表面活性剂的合成方法通过采用特殊的锆催化剂以实现长链脂肪羧酸与氨基酸和/或氨基酸盐之间进行一步缩合反应即可高收率合成n-酰基氨基酸表面活性剂,步骤简单,避免了酰氯中间体合成过程,避免了高盐废水的产生。

16.2)本发明的n-酰基氨基酸表面活性剂的合成方法对官能团耐受范围广、目标产物收率高,各种长链脂肪羧酸和不同氨基酸之间合成n-酰基氨基酸表面活性剂的收率均保持

在80%左右。

17.3)本发明的n-酰基氨基酸表面活性剂的合成方法反应条件温和,在100℃作用温度下即可完成。

附图说明

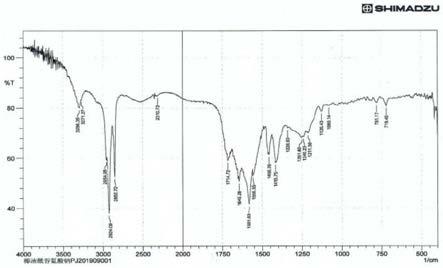

18.图1为椰油酰谷氨酸钠的红外图谱;特征吸收峰为2924.09cm-1

、2852.72cm-1

、1714.72cm-1

、1645.28cm-1

、1561.63cm-1

。

具体实施方式

19.为使本发明的上述特征、优点和目的能够更加明了易懂,下面结合附图及具体实施例对本发明内容做进一步详细的说明。下面的描述中阐述了许多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

20.以下实施例中涉及的原料如果没有特殊说明,均为常规的市售产品。

21.以下具体实施例中涉及的二(全氟己基磺酸)二茂锆催化剂的合成方法:

22.三口圆底烧瓶(250ml)中,加入全氟己基磺酸钾(43.8g,0.1mol),边搅拌边加入浓硫酸(50ml),加热至135℃反应4h,升温至175℃继续反应4h,停止加热。静置过夜,圆底烧瓶中的混合液分层,上层为固态,上层固体减压蒸馏,收集蒸馏出的产品全氟己基磺酸,白色固体,收率80%。

23.在圆底烧瓶(100ml)中,先加入全氟己基磺酸(4.0g,10mmol),再加入水(15ml),冰水浴下加入碳酸银(1.7g,6.0mmol)。室温氮气保护下反应1.5h,然后升温至90℃,继续反应1.5h,停止加热冷却至室温继续反应1.5h,停止反应。反应液抽滤用冰水洗涤,直至ph为中性,用丙酮溶解固体,过滤,滤液旋干丙酮,加入thf和乙醚的混合溶剂,结晶12h。得到白色晶体全氟己基磺酸银,收率73%。

24.在圆底烧瓶(100ml)中加入二氯二茂锆(0.292g,0.99mmol)、全氟己基磺酸银(1.014g,2.0mmol)和thf(30ml)。室温氮气保护下反应1.5h,停止反应。反应液过滤,滤液中加入thf/石油醚混合溶剂,结晶24h。得到白色晶体二(全氟己基磺酸)二茂锆,收率61%。

25.条件优化实验:

26.以二(全氟己基磺酸)二茂锆催化月桂酸和谷氨酸钠合成月桂酰谷氨酸钠为例进行说明,通过对催化剂用量、溶剂选择、反应温度以及时间等条件进行优化,获得最佳反应条件,最优反应条件具体如下:

27.在圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、谷氨酸钠(1.6911g,10mmol)和丙酮/水(1:1)混合溶剂(30ml),在100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰谷氨酸钠,收率85%。

28.以下实验组1~22是以上述最佳反应条件作为标准反应条件,对不同反应条件下相应的目标产物收率进行对比:

[0029][0030][0031]

从上述表中实验组1~4可以看出,二(全氟己基磺酸)二茂锆催化剂的用量低于月桂酸摩尔量1%时,目标产物收率有明显降低,而二(全氟己基磺酸)二茂锆催化剂的用量高于月桂酸摩尔量1%时,收率没有明显提高,最佳的用量为1%,而不加二(全氟己基磺酸)二茂锆催化剂时,月桂酸和谷氨酸钠的反应难以顺利进行。

[0032]

从上述表中实验组1及5~9可以看出,月桂酸和谷氨酸钠之间的缩合反应最好是在有机无机混合溶剂中进行,如缩合反应在thf、dmf、dmso或丙酮与水的混合溶剂中都能顺利进行,而丙酮/水混合溶剂是该反应最佳的反应溶剂,可以获得较高的目标产物收率。

[0033]

从上述表中实验组1及10~22可以看出,月桂酸和谷氨酸钠之间的缩合反应随着反应温度提高和反应时间的延长,目标产物收率明显提高,但是当温度提高到100℃以上,反应时间超过24小时,目标产物的收率增加不明显,稍有降低,可能是副反应导致,因此反应温度为100℃,反应时间为24h是该反应最佳的反应条件。

[0034]

实施例1~41

[0035]

以下实施例1~41是以月桂酸、肉豆蔻酸、棕榈油酸、硬脂酸或椰油酸,与谷氨酸或谷氨酸盐、甘氨酸或甘氨酸盐、丙氨酸或丙氨酸盐、肌氨酸或肌氨酸盐、甲基牛磺酸或甲基

牛磺酸盐之间的羧基-氨基缩合反应为例进行说明:

[0036]

以下实施例合成的n-酰基氨基酸表面活性剂为:谷氨酸类化合物ii-a~ii-d,甘氨酸类化合物iii-a~iii-c,丙氨酸类化合物iv-a~ii-b,肌氨酸类化合物

ⅴ‑

a~v-d,甲基牛磺酸类化合物vi-a~vi-c:

[0037][0038]

其中,所述r1、r2、r3、r4、r5为十一烷基、十三烷基、十五烷基、7-十五烯基、十七烷基或9-十七烯基。

[0039]

实施例1

[0040]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、谷氨酸钠(1.6911g,10mmol)和丙酮/水(1:1)混合溶剂(30ml),在100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰谷氨酸钠,收率85%。

[0041]

实施例2

[0042]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、谷氨酸二钠(1.9109g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂和催化剂,得到月桂酰谷氨酸二钠,收率77%。

[0043]

实施例3

[0044]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、谷氨酸钾(1.8522g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰谷氨酸钾,收率82%。

[0045]

实施例4

[0046]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、肉

豆蔻酸(2.2837g,10mmol)、谷氨酸钠(1.6911g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到肉豆蔻酰谷氨酸钠,收率80%。

[0047]

实施例5

[0048]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、肉豆蔻酸(2.2837g,10mmol)、谷氨酸钾(1.8522g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到肉豆蔻酰谷氨酸钾,收率83%。

[0049]

实施例6

[0050]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、棕榈油酸(2.5441g,10mmol)、谷氨酸钠(1.6911g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到棕榈油酰谷氨酸钠,收率79%。

[0051]

实施例7

[0052]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、棕榈油酸(2.5441g,10mmol)、谷氨酸钾(1.8522g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到棕榈酰谷氨酸钾,收率76%。

[0053]

实施例8

[0054]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、硬脂酸(2.8448g,10mmol)、谷氨酸钠(1.6911g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到硬脂酰谷氨酸钠,收率87%。

[0055]

实施例9

[0056]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、硬脂酸(2.8448g,10mmol)、谷氨酸钾(1.8522g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到硬脂酰谷氨酸钾,收率85%。

[0057]

实施例10

[0058]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、谷氨酸(1.4713g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰谷氨酸,收率88%。

[0059]

实施例11

[0060]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、谷氨酸钠(1.6911g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰谷氨酸钠,收率79%。

[0061]

实施例12

[0062]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、谷氨酸二钠(1.9109g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰谷氨酸二钠,收率72%。

[0063]

实施例13

[0064]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、谷氨酸钾(1.8522g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰谷氨酸钾,收率76%。

[0065]

实施例14

[0066]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、谷氨酸二钠(1.9109g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰谷氨酸二钠,收率72%。

[0067]

实施例15

[0068]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、谷氨酸(1.4713g,10mmol)和丙酮/水/混合溶剂(30ml),100℃反应24h,停止反应,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰谷氨酸。将月桂酰谷氨酸溶于丙酮/水混合溶剂,加入tea(1.4919g,10mmol),搅拌1h,除去溶剂得到月桂酰谷氨酸tea盐,收率73%。

[0069]

实施例16

[0070]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、谷氨酸二钠(1.9109g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙酸乙酯,过滤,滤液除去乙酸乙酯,得到椰油酰谷氨酸二钠,收率76%。

[0071]

实施例17

[0072]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、谷氨酸(1.4713g,10mmol)和丙酮/水/混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰谷氨酸,将月桂酰谷氨酸溶于丙酮/水混合溶剂,加入tea(1.4919g,10mmol),搅拌1h,除去溶剂得到椰油酰基谷氨酸tea盐,收率74%。

[0073]

实施例18

[0074]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、甘氨酸钠(0.9705g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰甘氨酸钠,收率84%。

[0075]

实施例19

[0076]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、甘氨酸(0.7507g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应

24h,停止反应,反应混合液中加入k2co3(1.3821g,10mmol),搅拌1h,除去溶剂,粗产物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰甘氨酸钾,收率79%。

[0077]

实施例20

[0078]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、肉豆蔻酸(2.2837g,10mmol)、甘氨酸钠(0.9705g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到肉豆蔻酰甘氨酸钠,收率82%。

[0079]

实施例21

[0080]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、肉豆蔻酸(2.2837g,10mmol)、甘氨酸(0.7507g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,反应混合液中加入k2co3(1.3821g,10mmol),搅拌1h,除去溶剂,粗产物中加入乙醇/石油醚混合溶剂,结晶24h,得到肉豆蔻酰甘氨酸钾,收率78%。

[0081]

实施例22

[0082]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、棕榈油酸(2.5441g,10mmol)、甘氨酸(0.7507g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到棕榈油酰甘氨酸,收率78%。

[0083]

实施例23

[0084]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、甘氨酸钠(0.9705g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰甘氨酸钠,收率80%。

[0085]

实施例24

[0086]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、甘氨酸(0.7507g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,反应混合液中加入k2co3(1.3821g,10mmol),搅拌1h,除去溶剂,粗产物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰甘氨酸钾,收率72%。

[0087]

实施例25

[0088]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、丙氨酸(0.8909g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,反应混合液中加入na2co3(1.0599g,10mmol),搅拌1h,除去溶剂,粗产物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰氨基丙酸钠,收率75%。

[0089]

实施例26

[0090]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、丙氨酸(0.8909g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,反应混合液中加入tea(1.4919g,10mmol),搅拌1h,除去溶剂,粗产物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰基丙氨酸tea盐,收率70%。

[0091]

实施例27

[0092]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月

桂酸(2.000g,10mmol)、肌氨酸(0.8909g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰肌氨酸,收率89%。

[0093]

实施例28

[0094]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、肌氨酸(0.8909g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到椰油酰肌氨酸,收率80%。

[0095]

实施例29

[0096]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、硬脂酸(2.8448g,10mmol)、肌氨酸(0.8909g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到硬脂酰肌氨酸,收率82%。

[0097]

实施例30

[0098]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、油酸(2.8245g,10mmol)、肌氨酸(0.8909g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到油酰肌氨酸,收率84%。

[0099]

实施例31

[0100]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、肌氨酸钠(1.1108g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到月桂酰肌氨酸钠,收率84%。

[0101]

实施例32

[0102]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、棕榈油酸(2.5441g,10mmol)、肌氨酸钠(1.1108g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到棕榈酰肌氨酸钠,收率81%。

[0103]

实施例33

[0104]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、肌氨酸(1.1108g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,反应混合液中加入k2co3(1.3821g,10mmol),搅拌1h,除去溶剂和催化剂,得到月桂酰肌氨酸钾,收率73%。

[0105]

实施例34

[0106]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、肉豆蔻酸(2.2837g,10mmol)、肌氨酸钠(1.1108g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂和催化剂,即得到肉豆蔻酰肌氨酸钠,收率82%。

[0107]

实施例35

[0108]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰

油酸(3.4338g,10mmol)、肌氨酸钠(1.1108g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂和催化剂,即得到椰油酰肌氨酸钠,收率80%。

[0109]

实施例36

[0110]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、肌氨酸(1.1108g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,反应混合液中加入tea(1.4919g,10mmol),搅拌1h,除去溶剂和催化剂,得到椰油酰基肌氨酸tea盐,收率73%。

[0111]

实施例37

[0112]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、月桂酸(2.000g,10mmol)、甲基牛磺酸钠(1.6116g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到甲基月桂酰基牛磺酸钠,收率86%。

[0113]

实施例38

[0114]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、棕榈油酸(2.5441g,10mmol)、甲基牛磺酸钠(1.6116g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂,固体化合物中加入乙醇/石油醚混合溶剂,结晶24h,得到甲基棕榈酰基牛磺酸钠,收率83%。

[0115]

实施例39

[0116]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、甲基牛磺酸钠(1.6116g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂和催化剂,即得到甲基椰油酰基牛磺酸钠,收率86%。

[0117]

实施例40

[0118]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、甲基牛磺酸钾(1.3420g,10mmol)和丙酮/水混合溶剂(30ml)。100℃反应24h,停止反应,除去溶剂和催化剂,即得到甲基椰油酰基牛磺酸钾,收率87%。

[0119]

实施例41

[0120]

圆底烧瓶(100ml)中加入催化剂二(全氟己基磺酸)二茂锆(0.0888g,0.1mmol)、椰油酸(3.4338g,10mmol)、甲基牛磺酸(1.3917g,10mmol)和丙酮/水混合溶剂(30ml),100℃反应24h,停止反应,除去溶剂和催化剂,即得到椰油酰甲基牛磺酸。