1.本发明涉及橡胶输送带技术领域,尤其涉及一种环形输送带用覆盖层及其制备方法。

背景技术:

2.输送带广泛应用于煤矿、电厂、水泥、钢铁、矿山等工业运输领域。不同的应用领域,根据输送带运输物料特性不同,输送带需要具备超耐磨、耐酸等特殊特性,在极端工况下,输送带覆盖层因为物料磨损、物料酸性介质,在运行较短周期之后,运输物料的覆盖层表面磨损、老化,脱落,露出骨架材料,输送带即失效更换。

3.针对上述问题,行业中有各种解决方案,本发明主要围绕于超耐磨耐酸输送带覆盖层来进行改善,本发明旨在针对极端使用工况,解决上述问题。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的不足,提供一种环形输送带用覆盖层,改善输送带覆盖层的耐磨、耐酸性能。

5.本发明采用的技术方案是:

6.一种环形输送带用覆盖层,其中,所述环形输送带用覆盖层包括橡胶层和设置于橡胶层上的陶瓷片,按重量份计,所述橡胶层包括以下各组分:氯丁胶40~60份,顺丁胶10~20份,耐酸母胶30~40份,碳黑40~60份,软化剂1~3份,防老剂1~3份,硫化剂2~5份。

7.优选的是,所述的环形输送带用覆盖层,其中,所述耐酸母胶包括天然胶、硫酸钡和聚四氟乙烯微粉,所述天然胶、硫酸钡和聚四氟乙烯微粉的质量比为5~10:1~3:1~3。

8.天然胶、硫酸钡与聚四氟乙烯微粉结合后,可有效提升覆盖层在酸性介质下的耐酸性,天然胶、硫酸钡可产生协同作用,共同对聚四氟乙烯微粉产生作用;研究发现聚四氟乙烯可以与氯丁胶、顺丁胶结合使用,可以明显改善橡胶层内部的韧性,从而提高其长期处于恶劣环境下的耐酸性能和耐磨损性能。

9.优选的是,所述的环形输送带用覆盖层,其中,所述软化剂选自古马隆、橡胶油和橡胶树脂中的一种或几种。

10.优选的是,所述的环形输送带用覆盖层,其中,所述防老剂选自防老剂4020、防老剂mb和防老剂rd中的一种或几种。

11.优选的是,所述的环形输送带用覆盖层,其中,所述硫化剂选自硫磺、不溶性硫磺、硫化剂dtdm中的一种或两种。

12.优选的是,所述的环形输送带用覆盖层,其中,所述陶瓷片的厚度为5~10mm。

13.一种环形输送带用覆盖层的制备方法,其中,步骤如下:

14.(1)一段混炼胶的制备:将氯丁胶40~60份,顺丁胶10~20份,耐酸母胶30~40份,放入密炼机进行一次混炼,接着加入碳黑40~60份,软化剂1~3份,防老剂1~3份,混炼温度控制在90~95℃,得到一段混炼胶,冷却至室温;

15.(2)二段混炼胶的制备:将步骤(1)制备所得一段混炼胶和硫化剂2~5份在密炼机中进行二次混炼,混炼温度控制在90~100℃,得到二段混炼胶,冷却至室温;

16.(3)三段压出混炼胶片的制备:将二段混炼胶放入压延机进行压延,得到三段混炼胶片;

17.(4)硫化:将三段混炼胶片在成型机成型好带胚后,平铺上陶瓷片,冷压时间30秒,冷压压力控制在5~8mpa,定位陶瓷片,用硫化机进行硫化,得到环形输送带用覆盖层。

18.优选的是,所述的环形输送带用覆盖层的制备方法,其中,所述步骤(1)一次混炼的时间为30~50秒,所述步骤(2)二次混炼的时间为60~90秒。

19.优选的是,所述的环形输送带用覆盖层的制备方法,其中,所述步骤(3)压延温度为90~100℃,压延速度为4~6米/秒,

20.优选的是,所述的环形输送带用覆盖层的制备方法,其中,所述步骤(4)硫化温度为145~150℃,硫化时间为40~45分钟,硫化压力为10~15mpa。

21.本发明的优点在于:

22.本发明的环形输送带用覆盖层,通过耐磨陶瓷片稳定的耐磨性能和耐酸母胶显著的耐酸性能,延长了输送带的实际使用寿命;制备所得产品同时满足gb/t7984-2013普通用织物芯输送带和hg/t3782-2015耐酸碱输送带两个标准要求,适用于超耐磨耐酸的物料工况条件。

具体实施方式

23.下面结合具体实施例对本发明作进一步说明。

24.实施例1

25.一种环形输送带用覆盖层,所述环形输送带用覆盖层包括橡胶层和设置于橡胶层上的陶瓷片,按重量份计,橡胶层包括如下组分:氯丁胶60份,顺丁胶20份,耐酸母胶20份,碳黑40份,古马隆1.5份,防老剂4020 1.5份,硫磺2份。

26.耐酸母胶中:天然胶、硫酸钡及聚四氟乙烯微粉质量比为5:1:1;

27.陶瓷片的材质是氧化铝、氮化硅、碳化硅、粘土矿物、水泥和氧化锌等经1600度烧制而成,当输送带运输的矿石、水泥、煤炭块的粒径大于100毫米,陶瓷层选用是氧化铝含量95%,厚度10毫米,直径5厘米的圆形陶瓷片,生产厂家为宜兴陶瓷有限公司。

28.环形输送带用覆盖层的制备方法,包括如下步骤:

29.(1)一段混炼胶的制备:将氯丁胶60份,顺丁胶20份,耐酸母胶20份,放入密炼机进行混炼30~50秒,接着加入碳黑40份,软化剂1.5份,防老剂1.5份,混炼温度控制在90~95℃,得到一段混炼胶,冷却至室温;

30.(2)二段混炼胶的制备:将步骤(1)制备所得一段混炼胶和硫化剂2份,继续放入密炼机进行混炼60~90秒,混炼温度控制在90~100℃,得到二段混炼胶,冷却至室温;

31.(3)三段压出混炼胶片的制备:将二段混炼胶放入压延机进行压出,压出温度控制在90~100℃,压延速度控制在4~6米/秒,得到三段压出混炼胶片;

32.(4)硫化:将三段混炼胶片在成型机成型好带胚后,用硫化机进行硫化,硫化温度控制在145~150℃,硫化时间控制在40~45分钟,硫化压力控制在10~15mpa,得到超耐磨耐酸输送带覆盖层。

33.实施例2

34.一种环形输送带用覆盖层,所述环形输送带用覆盖层包括橡胶层和设置于橡胶层上的陶瓷片,按重量份计,橡胶层包括如下组分:氯丁胶40份,顺丁胶20份,耐酸母胶40份,碳黑60份,橡胶油1.5份,防老剂mb1.5份,不溶性硫磺5份。

35.耐酸母胶中:天然胶、硫酸钡及聚四氟乙烯微粉质量比为10:3:2;

36.陶瓷片的材质是氧化铝、氮化硅、碳化硅、粘土矿物、水泥和氧化锌等经1600度烧制而成,当输送带运输的矿石、水泥、煤炭块的粒径在50~100毫米,陶瓷片选用是氧化铝含量93%,厚度8毫米,直径5厘米的圆形陶瓷片,生产厂家为宜兴陶瓷有限公司。

37.环形输送带用覆盖层的制备方法,包括如下步骤:

38.(1)一段混炼胶的制备:将氯丁胶40份,顺丁胶20份,耐酸母胶40份,放入密炼机进行混炼30~50秒,接着加入碳黑60份,橡胶油1.5份,防老剂mb1.5份,混炼温度控制在90~95℃,得到一段混炼胶,冷却至室温;

39.(2)二段混炼胶的制备:将步骤(1)制备所得一段混炼胶和不溶性硫磺5份,继续放入密炼机进行混炼60~90秒,混炼温度控制在90~100℃,得到二段混炼胶,冷却至室温;

40.(3)三段压出混炼胶片的制备:将二段混炼胶放入压延机进行压出,压出温度控制在90~100℃,压延速度控制在4~6米/秒,得到三段压出混炼胶片;

41.(4)硫化:将三段混炼胶片在成型机成型好带胚后,用硫化机进行硫化,硫化温度控制在145~150℃,硫化时间控制在40~45分钟,硫化压力控制在10~15mpa,得到高强力耐磨耐酸输送带覆盖层。

42.实施例3

43.一种环形输送带用覆盖层,所述环形输送带用覆盖层包括橡胶层和设置于橡胶层上的陶瓷片,按重量份计,橡胶层包括如下组分:氯丁胶40份,顺丁胶20份,耐酸母胶35份,碳黑50份,橡胶树脂1.5份,防老剂rd1.5份,硫化剂dtdm 3份。

44.耐酸母胶中:天然胶、硫酸钡及聚四氟乙烯微粉质量比为10:3:3;

45.陶瓷片的材质是氧化铝、氮化硅、碳化硅、粘土矿物、水泥和氧化锌等经1600度烧制而成,当输送带运输的矿石、水泥、煤炭块的粒径在25~50毫米,陶瓷片选用是氧化铝含量90%,厚度5毫米,直径5厘米的圆形陶瓷片,生产厂家为宜兴陶瓷有限公司。

46.环形输送带用覆盖层的制备方法,包括如下步骤:

47.(1)一段混炼胶的制备:将氯丁胶40份,顺丁胶20份,耐酸母胶35份,放入密炼机进行混炼30~50秒,接着加入碳黑50份,橡胶树脂1.5份,防老剂rd1.5份,混炼温度控制在90~95℃,得到一段混炼胶,冷却至室温;

48.(2)二段混炼胶的制备:将步骤(1)制备所得一段混炼胶和硫化剂dtdm3份,继续放入密炼机进行混炼60~90秒,混炼温度控制在90~100℃,得到二段混炼胶,冷却至室温;

49.(3)三段压出混炼胶片的制备:将二段混炼胶放入压延机进行压出,压出温度控制在90~100℃,压延速度控制在4~6米/秒,得到三段压出混炼胶片;

50.(4)硫化:将三段混炼胶片在成型机成型好带胚后,用硫化机进行硫化,硫化温度控制在145~150℃,硫化时间控制在40~45分钟,硫化压力控制在10~15mpa,得到高强力耐磨耐酸输送带覆盖胶。

51.对比实施例1

52.一种环形输送带用覆盖层,所述环形输送带用覆盖层为橡胶层,按重量份计,橡胶层包括如下组分:氯丁胶60份,顺丁胶20份,耐酸母胶0份,碳黑50份,古马隆1.5份,防老剂40201.5份,硫磺3份。

53.一种环形输送带用覆盖层的制备方法,包括如下步骤:

54.(1)一段混炼胶的制备:将氯丁胶60份,顺丁胶20份,放入密炼机进行混炼30~50秒,接着加入碳黑50份,古马隆1.5份,防老剂4020 1.5份,混炼温度控制在90~95℃,得到一段混炼胶,冷却至室温;

55.(2)二段混炼胶的制备:将步骤(1)制备所得一段混炼胶和硫磺3份,继续放入密炼机进行混炼60~90秒,混炼温度控制在90~100℃,得到二段混炼胶,冷却至室温;

56.(3)三段压出混炼胶片的制备:将二段混炼胶放入压延机进行压出,压出温度控制在90~100℃,压延速度控制在4~6米/秒,得到三段压出混炼胶片;

57.(4)硫化:将三段混炼胶片在成型机成型好带胚后,用硫化机进行硫化,硫化温度控制在145~150℃,硫化时间控制在40~45分钟,硫化压力控制在10~15mpa,得到高强力耐磨耐酸输送带覆盖胶。

58.应用实施例

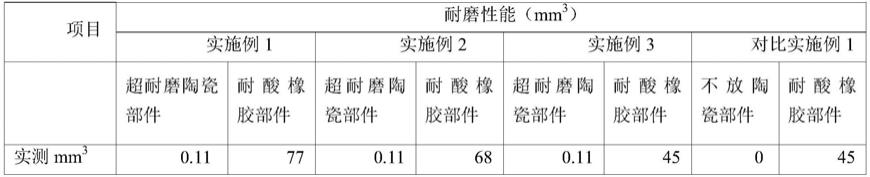

59.1、将实施例1-3和对比实施例1制备所得环形输送带用覆盖层进行耐磨性能测试,具体结果如表1所示。

60.表1

[0061][0062]

由表1可知,实施例3耐磨性能最优;对比实施例1性能比实施例1、实施例2和实施例3都差,说明超耐磨陶瓷片耐磨性能明显。

[0063]

2、实施例1-3和对比实施例1制备所得环形输送带用覆盖层进行耐酸性能测试,测试结果如表2所示。

[0064]

表2

[0065][0066]

由表2可知,实施例3耐酸性能最优;对比实施例1耐酸性能比实施例1、实施例2和实施例3都差,说明耐酸母胶耐酸性能比较明显。

[0067]

本发明的环形输送带用覆盖层,通过耐磨陶瓷片稳定的耐磨性能和耐酸母胶显著的耐酸性能,延长了输送带的实际使用寿命;制备所得产品同时满足gb/t7984-2013普通用

织物芯输送带和hg/t3782-2015耐酸碱输送带两个标准要求,适用于超耐磨耐酸的物料工况条件。

[0068]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。