1.本发明属于聚醚酯制备技术领域,具体的涉及一种酯基封端聚醚的制备方法。

背景技术:

2.封端聚醚多元醇是聚醚多元醇中活泼的羟基完全被烷基取代而得到的化合物,与未封端的聚醚多元醇相比,封端聚醚具有更稳定的化学性质。特殊的化学性质决定了它特殊的用途,可广泛用于非离子表面活性剂、润滑油中添加剂、洗涤剂、匀聚醚多元醇的制备。酯化封端产品,由于羟基被酯基取代,与硅油反应时,消除了羟基与硅氢键的反应,有效降低了产品的黏度及增加了有效含量,提高了聚醚改性硅油的质量。酯基封端聚醚具有泡沫低,亲油性强,流动点低,粘度小,在酸碱中稳定性增强,氧化稳定性,耐热性和抗结焦性均较好,可生物降解等特点。

3.光固化树脂是光固化涂料的基体树脂,它与光引发剂、活性稀释剂以及各种助剂复配,即构成光固化涂料。光固化涂料不仅大量应用于纸张、塑料、皮革、金属、玻璃、陶瓷等多种基材,而且成功应用于在光纤、印刷电路板、电子元器件封装等材料。用烯丙酸作为封端基团制备的酯基封端聚醚,既具有封端聚醚的性质又具有烯丙基的性质,柔韧性好,稀释性好,可用于聚醚改性硅油和活性稀释剂使用。

4.酯化封端聚醚一般采用酸酐作为封端剂或酯交换反应制得,使得活泼的羟基被酯基取代。由于聚醚分子大,末端羟基易形成分子间或分子内氢键,聚醚的酯化反应活性不足;而且反应产生的水分子也易与聚醚发生氢键作用,难以分出,造成聚醚末端羟基的酯化反应难以完全,封端率偏低。为了提高反应活性,一般采用酯化活性很高的酰卤化合物或者酸酐化合物,成本高,而且存在活性化合物腐蚀性高、毒性大,产物选择性低、难分离等问题。过量的酰卤化合物、酸酐化合物的存在,造成产品酸值高,影响应用。“赵冬友,不饱和聚醚醋酸酐酯化封端合成工艺的探讨[j].浙江化工,2007,38(6):1-3.”通过醋酸酐与聚醚末端羟基进行酯化反应,制备酯封端聚醚的方法,封端率低,而且,没有相关精制过程的描述;“高宏飞,高分子量窄分布酯化基封端烯丙醇聚醚及其制法:中国,1066330030a[p].2016-12-20”,使用乙酸酐作封端剂,聚醚和过量的乙酸酐反应,用水做分水剂,使乙酸酐分解为乙酸,乙酸在较短时间内完成脱酸过程。但加水会使产品水解,羟值变大,封端率降低;“朱新宝,一种烯丙基聚醚酯化封端合成方法:中国,101735444a[p].2010-06-16”,使用乙酸作封端剂,酯化过程用对甲苯磺酸作催化剂,用甲苯作脱水剂,但对甲苯磺酸残留在产品中,长时间保存,使产品羟值变大,封端率低,影响产品的后续使用,且文献未涉及催化剂去除的方法。“万庆梅,乙酰基封端烯丙醇聚醚的合成[j].2018,48(2):59-61.”使用庚烷做溶剂,脱除残余的微量乙酸酐和乙酸,但是庚烷难免会残存于聚醚中,造成产物纯度不够。专利cn102336902a中提到了用于聚醚精制的离子交换树脂,其主要作用是作为中和酸,强酸性会对双键等不饱和键产生影响,从而影响反应的纯度。

[0005]

酯交换法,一般将端羟基聚醚与过量的丙烯酸乙酯及阻聚剂混合加热,在催化剂(如钛酸三异丙酯、氢氧化醇钠、nanh2等)作用下发生酯交换反应,产生的乙醇和丙烯酸乙

酯形成共沸物而蒸馏出来,经分馏塔,丙烯酸乙酯馏分重新回到反应釜,而乙醇分馏出来,使酯交换反应进行完全。步骤太过繁琐,纯度没法得到保证。

技术实现要素:

[0006]

本发明的目的是:提供一种酯基封端聚醚的制备方法。该制备方法节省了反应时间,提高了生产效率,不使用酸酐等有毒物质,绿色环保,可以实现绿色生产。

[0007]

本发明所述的酯基封端聚醚的制备方法,由以下步骤组成:

[0008]

(1)将起始剂、封端剂和固体酸催化剂投入反应釜中,加入分水剂,鼓氮气的情况下,加热回流分水,反应4-6h,经后处理得粗产品;

[0009]

(2)向粗产品中加入吸附剂进行吸附,精制得到酯基封端聚醚。

[0010]

其中:

[0011]

步骤(1)中所述的起始剂为聚醚多元醇,聚醚多元醇官能度为1-8,分子量为200-8000。

[0012]

步骤(1)中所述的封端剂为丙烯酸、丁烯酸或c2-c20的直链酸中的一种。

[0013]

步骤(1)中所述的起始剂与封端剂的摩尔比为1:1-50。

[0014]

步骤(1)中所述的反应温度为90-250℃,反应压力为-0.08mpa-0.30mpa。

[0015]

步骤(1)中所述的固体酸催化剂为苯乙烯构架含有磺酸基团阳离子交换树脂hnd-8、hnd-580或hnd-12中的一种,生产厂家为辽宁海泰科技发展有限公司,固体酸催化剂用量为起始剂摩尔质量的0.005-0.1。

[0016]

步骤(1)中所述的分水剂为甲苯或二甲苯中的一种或两种的混合物,分水剂的质量为起始剂质量的5-50%。

[0017]

步骤(1)中所述的后处理是降温,抽滤回收固体酸催化剂,减压蒸馏回收过量封端剂及分水剂,获得粗产品。

[0018]

步骤(2)中所述的吸附剂为硅酸镁或硅藻土,加入量为起始剂质量的1

‰

~5

‰

。

[0019]

本发明与现有技术相比,具有以下有益效果:

[0020]

(1)本发明所述的酯基封端聚醚的制备方法,以固体酸为催化剂,聚醚多元醇和封端剂一起加入反应釜,再加入分水剂,然后在一定的压力和温度下反应,待反应完毕,过滤回收固体酸,最后加入吸附剂吸附,制备得到酯基封端聚醚。

[0021]

(2)本发明所述的酯基封端聚醚的制备方法,节省了反应时间,提高了生产效率,不使用酸酐等有毒物质,绿色环保,可以实现绿色生产。

[0022]

(3)本发明所述的酯基封端聚醚的制备方法,使用丙烯酸等有机酸作为封端剂,避免了有毒酸酐参与反应,回收的封端剂可再次使用,节约成本,无需溶剂去除多余的封端剂,绿色环保。

[0023]

(4)本发明所述的酯基封端聚醚的制备方法,选用固体酸为苯乙烯构架的固体超强酸离子交换树脂,其原理为强酸催化、酯化反应;固体超强酸的特殊结构,使聚醚和封端剂在载体表面或者空穴微环境中反应,该微环境的酸强度高,可以促进底物在较低温度下高效反应,副反应少,而且,固体超强酸可以回收、循环使用。

[0024]

(5)本发明所述的酯基封端聚醚的制备方法,采用一步法反应,缩短了反应时间,精制封端聚醚产品的封端率达到90%以上,无需中和,只需要吸附剂进行吸附就可使封端

聚醚达到指标要求。

具体实施方式

[0025]

以下结合实施例对本发明作进一步描述。

[0026]

实施例1

[0027]

本实施例1所述的酯基封端聚醚的制备方法,由以下步骤组成:

[0028]

将800g聚乙二醇醚(分子量为1000,羟值为112.2mgkoh/g)、400g丙烯酸、40g磺酸基阳离子交换树脂催化剂hnd-8(生产厂家为辽宁海泰科技发展有限公司)投入反应釜,再加入50g甲苯,鼓氮气的情况下,加热回流分水,反应温度为120

±

5℃,反应压力为-0.08mpa~-0.07mpa,反应4h,分水20~28g。降温,抽滤回收固体催化剂,减压蒸馏回收过量丙烯酸及分水剂甲苯,获得粗产品。向粗产品中加入4g硅酸镁吸附剂,精制得到酯基封端聚醚,产品封端率为93.1%。

[0029]

实施例2

[0030]

本实施例2所述的酯基封端聚醚的制备方法,由以下步骤组成:

[0031]

将800g聚环氧丙烷环氧乙烷单正丁醇醚(分子量为1000,羟值为56.1mgkoh/g)、400g醋酸、40g磺酸基阳离子交换树脂催化剂hnd-12(生产厂家为辽宁海泰科技发展有限公司)投入反应釜,再加入50g二甲苯,鼓氮气的情况下,加热回流分水,反应温度为120

±

5℃,反应压力为-0.08mpa~-0.07mpa,反应5h,分水10~14g。降温,抽滤回收固体催化剂,减压蒸馏回收过量丙烯酸及分水剂二甲苯,获得粗产品。向粗产品中加入4g硅酸镁,精制得到酯基封端聚醚,产品封端率为94.5%。

[0032]

实施例3

[0033]

本实施例3所述的酯基封端聚醚的制备方法,由以下步骤组成:

[0034]

将800g聚环氧丙烷环氧乙烷单正辛醇醚(分子量为800,羟值为70.1mgkoh/g)、400g丁烯酸、40g磺酸基阳离子交换树脂催化剂hnd-580(生产厂家为辽宁海泰科技发展有限公司)投入反应釜,再加入50g甲苯,鼓氮气的情况下,加热回流分水,反应温度为130

±

5℃,反应压力为-0.08mpa~-0.07mpa,反应6h,分水10~14g。降温,抽滤回收固体催化剂,减压蒸馏回收过量丁烯酸及分水剂二甲苯,获得粗产品。向粗产品中加入4.0g硅酸镁,精制得到酯基封端聚醚,产品封端率为93.3%。

[0035]

实施例4

[0036]

本实施例4所述的酯基封端聚醚的制备方法,由以下步骤组成:

[0037]

将800g聚环氧乙烷单正戊醇醚(分子量为2000,羟值为28.05mgkoh/g)、400g正丁酸、40g磺酸基阳离子交换树脂催化剂hnd-8(生产厂家为辽宁海泰科技发展有限公司)投入反应釜,再加入50g二甲苯,鼓氮气的情况下,加热回流分水,反应温度为130

±

5℃,反应压力为-0.08mpa~-0.07mpa,反应5h,分水13~14g。降温,抽滤回收固体催化剂,减压蒸馏回收过量正丁酸及分水剂二甲苯,获得粗产品。向粗产品中加入3.5g硅藻土,精制得到酯基封端聚醚,产品封端率为94.6%。

[0038]

对比例1

[0039]

本对比例1所述的酯基封端聚醚的制备方法,具体步骤与实施例2一致,唯一的不同点在于,步骤(1)中加入的催化剂为苯磺酸,封端剂为醋酸酐。

[0040]

对比例2

[0041]

本对比例2所述的酯基封端聚醚的制备方法,具体步骤与实施例3一致,唯一的不同点在于,步骤(1)中加入的催化剂为磷酸。

[0042]

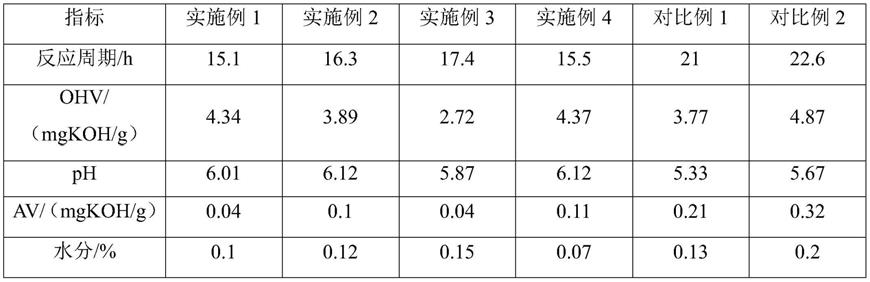

对实施例1-4和对比例1-2制备的酯基封端聚醚进行性能测试,结果如下表1所示:

[0043]

表1酯基封端聚醚的检测指标

[0044][0045][0046]

从表1中可以看出,使用固体酸做催化剂进行酯化封端,可以缩短反应时间,提高收率,双键保留率不受影响。