1.本发明涉及β-胸苷制备技术领域,具体为发酵法生产胸苷工艺。

背景技术:

2.β-胸苷又名2

’‑

脱氧胸腺嘧啶,是抗艾滋病司他夫定(3

’‑

脱氧-2’,3

’‑

双脱氢胸苷)和叠氮胸苷的前体物质。目前胸苷的生产方法主要有三种。一是化学合成法生产胸苷,工艺过程十分冗长,糖苷键的形成缺乏立体专一性,使得最终得到的胸苷成本较为昂贵。二是生物酶法,具有专一性强的优点,但是周期长,产物不易分离。三是生物发酵法,工艺简单、后续分离成本低廉,是非常有前景的生产方法,因此从生物发酵法制备胸苷得到的发酵液中提取纯化胸苷的方法的研究也成了热门。

3.现有的生物发酵法生产胸苷的工艺,培养液的利用率较低,提高了生产成本,且生产效率不高。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了发酵法生产胸苷工艺,解决了现有的生物发酵法生产胸苷的工艺培养液的利用率较低,提高了生产成本,且生产效率不高的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:发酵法生产胸苷工艺,包括接种、筛选、扩增、发酵、提取和纯化,具体工艺流程为:

8.s1.接种

9.在无菌环境内,将培养基上涂布接种已植入相关基因的大肠杆菌菌种,放入培养室内,进行菌落培育;

10.s2.筛选

11.在菌落培育完成后,在无菌环境中,筛选繁殖较快的菌落切下后,制作分散液,并取2ml的分散液进行1000倍稀释后,检测分散液单位体积内,大肠杆菌的数量;

12.s3.扩增

13.将制作完成的分散液按1:100的比例,均匀混入液体培养基中,放入培养室培养3-5天进行扩增,扩增完毕后,通过凝胶膜,分装成多个菌种包,冷冻保存处理;

14.s4.发酵

15.按发酵罐规格加注营养液,将菌种包解冻后,在发酵罐内放入相应比例的菌种包,进行10-24h的初步曝气培养后,开启提取流程,同时持续加入营养液,进行持续发酵处理;

16.s5.提取

17.通过在发酵罐底部设置微孔滤膜,形成过滤腔室,过滤出不含大肠杆菌的发酵溶液,抽取腔室内的发酵溶液,通过超微孔滤膜设备过滤出胸苷溶液,剩余溶液通过循环设备回流至发酵罐;

18.s6.纯化

19.利用活性炭对胸苷溶液进行脱色处理,再通过真空设备使胸苷溶液进行蒸发浓缩至结晶状态,将浓缩液通过冻干设备进行低温干燥得β-胸苷粉末制品,再进行包装即可。

20.优选的,所述步骤一中,培养皿为gyt培养基,菌落培育时间为24-36h。

21.优选的,所述步骤三中,菌种包的容量为50ml,菌落密度为每毫升3000-4000个。

22.优选的,所述包装四中,营养液与菌种包的比例为1:2000-3500。

23.优选的,所述步骤五中的微孔滤膜的孔径大小为0.1-0.3μm。

24.优选的,所述步骤五中的超微孔滤膜设备通过截留分子量为3500~20000da的超滤膜和截留分子量为150~300da纳滤膜进行双层过滤。

25.所述步骤五中,发酵罐内部溶液的整体循环次数为8-10次。

26.(三)有益效果

27.本发明提供了发酵法生产胸苷工艺。具备以下有益效果:

28.1、本发明通过二次培养扩增加工,在通过凝胶膜制成大量便于定量直接使用菌种包,在进行初期发酵、罐体维护和更换发酵营养液时,便于直接进行配比使用,提高了工作效率。

29.2、本发明通过将过滤后剩余溶液利用循环设备回流至发酵罐,可再次对剩余溶液遗留的营养物质进行再次利用,提高了营养液的利用率,降低了加工成本,加强了本发明的实用性。

附图说明

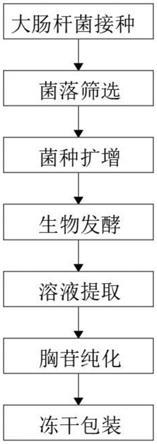

30.图1为本发明的工艺流程示意图;

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例一:

33.如图1所示,本发明实施例提供发酵法生产胸苷工艺,包括接种、筛选、扩增、发酵、提取和纯化,具体工艺流程为:

34.s1.接种

35.在无菌环境内,将培养基上涂布接种已植入相关基因的大肠杆菌菌种,放入培养室内,进行菌落培育,培养皿为gyt培养基,菌落培育时间为24;

36.s2.筛选

37.在菌落培育完成后,在无菌环境中,筛选繁殖较快的菌落切下后,制作分散液,并取2ml的分散液进行1000倍稀释后,检测分散液单位体积内,大肠杆菌的数量;

38.s3.扩增

39.将制作完成的分散液按1:100的比例,均匀混入液体培养基中,放入培养室培养3天进行扩增,扩增完毕后,通过凝胶膜,分装成多个菌种包,菌种包的容量为50ml,菌落密度

为每毫升3000个,冷冻保存处理;

40.s4.发酵

41.按发酵罐规格加注营养液,将菌种包解冻后,在发酵罐内放入相应比例的菌种包,营养液与菌种包的比例为1:2000,进行24h的初步曝气培养后,开启提取流程,同时持续加入营养液,进行持续发酵处理;

42.s5.提取

43.通过在发酵罐底部设置微孔滤膜,微孔滤膜的孔径大小为0.1-0.3μm,形成过滤腔室,过滤出不含大肠杆菌的发酵溶液,抽取腔室内的发酵溶液,;利用超微孔滤膜设备,通过截留分子量为3500~20000da的超滤膜和截留分子量为150~300da纳滤膜进行双层过滤出胸苷溶液,剩余溶液通过循环设备回流至发酵罐,发酵罐内部溶液的整体循环次数为10次;

44.s6.纯化

45.利用活性炭对胸苷溶液进行脱色处理,再通过真空设备使胸苷溶液进行蒸发浓缩至结晶状态,将浓缩液通过冻干设备进行低温干燥得β-胸苷粉末制品,再进行包装即可。

46.实施例二

47.本实施例与实施例一的不同之处在于:发酵法生产胸苷工艺,包括接种、筛选、扩增、发酵、提取和纯化,具体工艺流程为:

48.s1.接种

49.在无菌环境内,将培养基上涂布接种已植入相关基因的大肠杆菌菌种,放入培养室内,进行菌落培育,培养皿为gyt培养基,菌落培育时间为36h;

50.s2.筛选

51.在菌落培育完成后,在无菌环境中,筛选繁殖较快的菌落切下后,制作分散液,并取2ml的分散液进行1000倍稀释后,检测分散液单位体积内,大肠杆菌的数量;

52.s3.扩增

53.将制作完成的分散液按1:100的比例,均匀混入液体培养基中,放入培养室培养3-5天进行扩增,扩增完毕后,通过凝胶膜,分装成多个菌种包,菌种包的容量为50ml,菌落密度为每毫升4000个,冷冻保存处理,本发明通过二次培养扩增加工,在通过凝胶膜制成大量便于定量直接使用菌种包,在进行初期发酵、罐体维护和更换发酵营养液时,便于直接进行配比使用,提高了工作效率;

54.s4.发酵

55.按发酵罐规格加注营养液,将菌种包解冻后,在发酵罐内放入相应比例的菌种包,营养液与菌种包的比例为1:3500,进行10h的初步曝气培养后,开启提取流程,同时持续加入营养液,进行持续发酵处理;

56.s5.提取

57.通过在发酵罐底部设置微孔滤膜,微孔滤膜的孔径大小为0.1-0.3μm,形成过滤腔室,过滤出不含大肠杆菌的发酵溶液,抽取腔室内的发酵溶液,;利用超微孔滤膜设备,通过截留分子量为3500~20000da的超滤膜和截留分子量为150~300da纳滤膜进行双层过滤出胸苷溶液,剩余溶液通过循环设备回流至发酵罐,发酵罐内部溶液的整体循环次数为8次,本发明通过将过滤后剩余溶液利用循环设备回流至发酵罐,可再次对剩余溶液遗留的营养物质进行再次利用,提高了营养液的利用率,降低了加工成本,加强了本发明的实用性;

58.s6.纯化

59.利用活性炭对胸苷溶液进行脱色处理,再通过真空设备使胸苷溶液进行蒸发浓缩至结晶状态,将浓缩液通过冻干设备进行低温干燥得β-胸苷粉末制品,再进行包装即可。

60.相对于实施例一,本实施例的菌群数量较多,反应较快,循环次数较少,生产效率更高,但生产成本较高。

61.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。