1.本实用新型涉及汽车减震器技术领域,特别涉及一种减震器排气降噪结构。

背景技术:

2.汽车减震器,为了使车架与车身的振动迅速衰减,改善汽车行驶的平顺性和舒适性,汽车悬架系统上一般都装有减震器,汽车上广泛采用的是双向作用筒式减震器。减震器是汽车使用过程中的易损配件,减震器工作好坏,将直接影响汽车行驶的平稳性和其它机件的寿命,因此应使减震器经常处于良好的工作状态。

3.但是现有的减震器内并未设置减震装置,因此汽车在行驶时减震器内的活塞杆处于不断运动中,产生比较大的噪音,影响汽车的静音效果,使得汽车的舒适性大幅降低。

技术实现要素:

4.本实用新型提供一种减震器排气降噪结构,旨在解决汽车在行驶时减震器内的活塞杆处于不断运动中,产生比较大的噪音,影响汽车的静音效果,使得汽车的舒适性大幅降低的问题。

5.本实用新型是这样实现的,一种减震器排气降噪结构,包括装置本体,所述装置本体的内部从左至右从上至下依次分为第一降噪腔、第二降噪腔和第三降噪腔以及第四降噪腔,所述第一降噪腔的内部安装有降噪管,所述第二降噪腔内部的左右两侧均安装有多个均匀分布的消音球,所述第三降噪腔内部的左右两侧均安装有蜂窝吸音板,所述第四降噪腔内部的左右两侧均安装有降噪板,两个所述降噪板相对的一端均开设有多个均匀分布的吸音孔,所述第三降噪腔的左侧连通有连接管,所述连接管的另一端贯穿第四降噪腔的右侧并延伸至第四降噪腔的内部且位于两个降噪板之间。

6.为了降低气体中的噪音,本实用新型的一种减震器排气降噪结构优选的,所述降噪管的外壁开设有多个均匀分布的消声孔。

7.为了将气体中的噪音进行吸收,本实用新型的一种减震器排气降噪结构优选的,多个所述吸音孔的内部均安装有吸音棉。

8.为了降噪后的气体可通过排气管排放至空气中,本实用新型的一种减震器排气降噪结构优选的,所述装置本体的左侧连通有进气管,位于右侧降噪板的右侧连通有排气管,所述排气管的另一端依次贯穿第三降噪腔和第二降噪腔并延伸至装置本体的外部。

9.为了减小进入装置本体内的排气噪音,本实用新型的一种减震器排气降噪结构优选的,所述装置本体的内壁安装有消音板。

10.为了进入降噪管内的噪音顺利进入第二降噪腔内,本实用新型的一种减震器排气降噪结构优选的,所述第二降噪腔的左侧与第一降噪腔和第三降噪腔的右侧之间安装有网板。

11.与现有技术相比,本实用新型的有益效果是:

12.1.该种减震器排气降噪结构,气体通过进气管进入第一降噪腔内的降噪管内,首

先通过降噪管和消声孔配合对气体中的噪音进行首次降噪,随着气体进入的越多可通过网板进入第二降噪腔内,同时气体会在第二降噪腔内来回移动,促使气体与多个消音球互相碰撞并反弹,进而可产生相同频率的相反声波,从而可通过声波反射促使噪音相互抵消,进而可实现对气体的再次降噪,降噪后的气体通过网板进入第三降噪腔内,通过两个蜂窝吸音板可再次将气体中的噪音进行吸音,再通过连接管进入第四降噪腔内进行最后的降噪工作,使气体进入第四降噪腔内时,可使气体在其内部飘散,同时可分别进入多个吸音孔内,通过吸音棉对进入其内部的气体再次进行降噪,最后降噪后的气体可通过排气管静音排放出装置本体内,进而通过多次对气体机内的噪音进行降噪,提高了降噪以及静音排放的效果;

13.综上所述,该种减震器排气降噪结构通过第一降噪腔、第二降噪腔和第三降噪腔以及第四降噪腔的相互配合实现了对活塞杆工作时产生的气体进行多次降噪且达到静音排气的效果,从而提高了汽车使用的舒适性。

附图说明

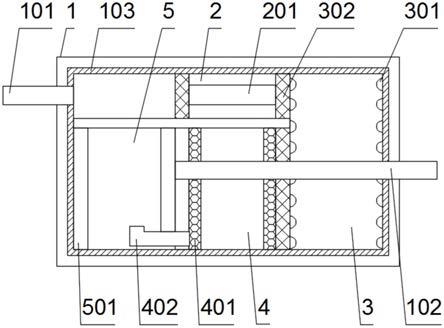

14.图1为本实用新型的一种减震器排气降噪结构的整体结构图;

15.图2为本实用新型的降噪板的侧视图;

16.图3为本实用新型的降噪管的结构图。

17.图中,1、装置本体;101、进气管;102、排气管;103、消音板;2、第一降噪腔;201、降噪管;202、消声孔;3、第二降噪腔;301、消音球;302、网板;4、第三降噪腔;401、吸音板;402、连接管;5、第四降噪腔;501、降噪板;502、吸音孔;503、吸音棉。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1-3,本实用新型提供一种技术方案:一种减震器排气降噪结构,包括装置本体1,装置本体1的内部从左至右从上至下依次分为第一降噪腔2、第二降噪腔3和第三降噪腔4以及第四降噪腔5,第一降噪腔2的内部安装有降噪管201,第二降噪腔3内部的左右两侧均安装有多个均匀分布的消音球301,第三降噪腔4内部的左右两侧均安装有蜂窝吸音板401,第四降噪腔5内部的左右两侧均安装有降噪板501,两个降噪板501相对的一端均开设有多个均匀分布的吸音孔502,第三降噪腔4的左侧连通有连接管402,连接管402的另一端贯穿第四降噪腔5的右侧并延伸至第四降噪腔5的内部且位于两个降噪板501之间。

21.在本实施例中:气体通过进气管101进入第一降噪腔2内的降噪管201内,首先通过

降噪管201和消声孔202配合对气体中的噪音进行首次降噪,随着气体进入的越多可通过网板302进入第二降噪腔3内,同时气体会在第二降噪腔3内来回移动,促使气体与多个消音球301互相碰撞并反弹,进而可产生相同频率的相反声波,从而可通过声波反射促使噪音相互抵消,进而可实现对气体的再次降噪,降噪后的气体通过网板302进入第三降噪腔4内,通过两个蜂窝吸音板401可再次将气体中的噪音进行吸音,再通过连接管402进入第四降噪腔5内进行最后的降噪工作,使气体进入第四降噪腔5内时,可使气体在其内部飘散,同时可分别进入多个吸音孔502内,通过吸音棉503对进入其内部的气体再次进行降噪,最后降噪后的气体可通过排气管102静音排放出装置本体1内,进而通过多次对气体机内的噪音进行降噪,提高了降噪以及静音排放的效果。

22.作为本实用新型的一种技术优化方案,降噪管201的外壁开设有多个均匀分布的消声孔202。

23.在本实施例中:当气体进入第一降噪腔2内时,可进入降噪管201内,从而通过多个消声孔202降低气体中的噪音,以便于后续的静音排气。

24.作为本实用新型的一种技术优化方案,多个吸音孔502的内部均安装有吸音棉503。

25.在本实施例中:通过吸音棉503可将气体中的噪音进行吸收,从而降低气体中的噪音。

26.作为本实用新型的一种技术优化方案,装置本体1的左侧连通有进气管101,位于右侧降噪板501的右侧连通有排气管102,排气管102的另一端依次贯穿第三降噪腔4和第二降噪腔3并延伸至装置本体1的外部。

27.在本实施例中:通过进气管101可使气体进入装置本体1内进行降噪,降噪后的气体可通过排气管102排放至空气中。

28.作为本实用新型的一种技术优化方案,装置本体1的内壁安装有消音板103。

29.在本实施例中:通过消音板103可将减小进入装置本体1内的排气噪音。

30.作为本实用新型的一种技术优化方案,第二降噪腔3的左侧与第一降噪腔2和第三降噪腔4的右侧之间安装有网板302。

31.在本实施例中:通过网板302可使进入降噪管201内的噪音顺利进入第二降噪腔3内,以及经过第二降噪腔3降噪后可顺利进入第三降噪腔4内。

32.工作原理:气体通过进气管101进入第一降噪腔2内的降噪管201内,首先通过降噪管201和消声孔202配合对气体中的噪音进行首次降噪,随着气体进入的越多可通过网板302进入第二降噪腔3内,同时气体会在第二降噪腔3内来回移动,促使气体与多个消音球301互相碰撞并反弹,进而可产生相同频率的相反声波,从而可通过声波反射促使噪音相互抵消,进而可实现对气体的再次降噪,降噪后的气体通过网板302进入第三降噪腔4内,通过两个蜂窝吸音板401可再次将气体中的噪音进行吸音,再通过连接管402进入第四降噪腔5内进行最后的降噪工作,使气体进入第四降噪腔5内时,可使气体在其内部飘散,同时可分别进入多个吸音孔502内,通过吸音棉503对进入其内部的气体再次进行降噪,最后降噪后的气体可通过排气管102静音排放出装置本体1内,进而通过多次对气体机内的噪音进行降噪,提高了降噪以及静音排放的效果。

33.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用

新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。