1.本实用新型涉及深冷空分制氮设备和油气田氮气技术领域,具体地说是一种高压排气型深冷制氮系统。

背景技术:

2.氮气作为一种来源广泛的惰性气体和原料气体,广泛应用于化工、石油炼化、油气储运、管线吹扫、油气田氮气增产和气举作业等诸多领域。目前氮气的获取技术主要有深冷空分制氮技术、膜分离制氮技术和变压吸附制氮技术(psa制氮技术),通过这些技术所获取的原料氮气或液氮压力一般小于1.6mpa。如果需要更高的氮气压力一般采用多级压缩的方式(限原料为氮气时)和低温泵送加气化的方式(限原料为液氮时)。

3.常规深冷空分制氮是在液氮生产厂内完成,然后通过槽车运抵施工场地后由液氮泵设备将低压液氮转化为高压氮气后使用,该技术使用局限性有:液氮厂和作业现场施工距离较远,液氮运输成本高;液氮转化效率低,液氮气化需要提供额外能量供其气化,能耗高。

4.常规膜分离制氮和变压吸附制氮设备一般由空压机、空气处理设备、氮气分离设备(膜分离或变压吸附分离)、氮气增压机组和箱变设备等多台设备构成,该技术使用局限性有:设备造价高、设备能耗高、设备保养费用高。

技术实现要素:

5.针对上述问题,本实用新型提供了一种高压排气型深冷制氮系统,解决了液氮运输成本高、液氮转化效率低和能耗高的问题。

6.本实用新型解决其技术问题所采取的技术方案是:一种高压排气型深冷制氮系统,包括控制系统、氧氮分离系统、高压氮气制备系统和冷量回收换热设备;其中,所述控制系统用于对所述氧氮分离系统和高压氮气制备系统运行参数调节控制;所述氧氮分离系统对洁净空气进行氧氮分离,制备出液氮;所述高压氮气制备系统对氧氮分离系统分离出的液氮进行换热气化,获得高压氮气;所述氧氮分离系统和高压氮气制备系统均与所述冷量回收换热设备连接。

7.作为优化,所述氧氮分离系统包括依次连接的空气压缩机组、空气预处理设备、膨胀制冷设备、蒸馏塔和液氮储罐,所述冷量回收换热设备设于所述空气预处理设备和膨胀制冷设备之间。

8.作为优化,所述高压氮气制备系统包括依次连接的可调排量高压液氮泵和升温加热器,且所述可调排量高压液氮泵和升温加热器之间设有冷量回收换热设备。所述可调排量高压液氮泵是一种采用电机驱动闭式液压泵,通过液压系统传递动力给液压马达,通过液压马达再驱动可调排量高压液氮泵的整体设备,通过控制排量调节液氮泵转速,从而实现整套设备氮气排量的调节。

9.作为优化,所述冷量回收换热设备包括高压换热器,所述高压换热器包括换热器

本体和设在所述换热器本体内的换热管和导流板,所述高压换热器本体上设有低压热空气进口、低压冷空气出口、高压液氮进口、高压氮气出口,其功能是将可调排量高压液氮泵排出的高压液氮与预处理后的压缩空气换热,达到高压液氮升温气化和压缩空气预冷降温的目的,该部件可极大节省设备整体能耗。

10.作为优化,所述液氮储罐和可调排量高压液氮泵之间设有连接管路,所述液氮储罐是一种低温液体储罐,用于储存分离出的液氮。

11.作为优化,所述空气压缩机组为螺杆式压缩机或离心式压缩机,压缩机数量根据氮气产能进行匹配。

12.作为优化,所述空气预处理设备包括空冷器、多级过滤器和干燥机,功能包括冷却、除尘、除油、除水等,部分空气预处理设备可增加氮气预提纯功能。

13.作为优化,所述膨胀制冷设备包括透平膨胀机,其功能是通过膨胀做功的方式降低压缩空气的温度,直至达到气体沸点进行氧氮分离。

14.作为优化,所述蒸馏塔为可移动式设计,其功能是利用空气不同组分沸点不同进行氧氮分离;运输时蒸馏塔放倒,运抵施工现场后通过起升机构起升并固定。

15.本实用新型的有益效果是:本实用新型提供的一种高压排气型深冷制氮系统,将深冷空分高纯、高效与可调排量高压液氮泵设备高压等诸多优点融合,并采用冷量回收换热设备这一关键技术进一步降低空分深冷能耗和液氮气化能耗,提高了液氮转化效率;可移动的蒸馏塔节约了液氮运输成本,提高了作业效率。

附图说明

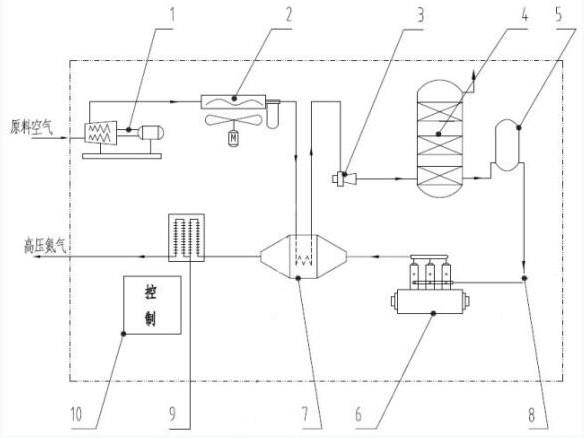

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的高压换热器的结构示意图;

18.图3为本实用新型的高压换热器左视示意图;

19.图4为本实用新型的工作流程示意图。

20.其中:1、空气压缩机组,2、空气预处理设备,3、膨胀制冷设备,4、蒸馏塔,5、液氮储罐,6、可调排量高压液氮泵,7、冷量回收换热设备,8、连接管路,9、升温加热器,10、控制系统,11、低压冷空气出口,12、高压氮气出口,13、高压液氮进口,14、低压热空气进口。

具体实施方式

21.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

22.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

23.为了方便叙述,本实用新型中如果出现“上”、“下”、“左”“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位,以特定的方位构造和操

作, 因此不能理解为对本实用新型的限制。

24.如图1-4所示,一种高压排气型深冷制氮系统,包括控制系统10、氧氮分离系统、高压氮气制备系统和冷量回收换热设备7;其中,所述控制系统10用于对所述氧氮分离系统和高压氮气制备系统运行参数调节控制;所述氧氮分离系统对洁净空气进行氧氮分离,制备出液氮;所述高压氮气制备系统对氧氮分离系统分离出的液氮进行换热气化,获得高压氮气;所述氧氮分离系统和高压氮气制备系统均与所述冷量回收换热设备7连接。

25.所述冷量回收换热设备7包括高压换热器,所述高压换热器包括换热器本体和设在所述换热器本体内的换热管和导流板,所述高压换热器上设有低压热空气进口14、低压冷空气出口11、高压液氮进口13、高压氮气出口12。经过空气压缩机组1压缩后的原料空气温度会升高(70-110℃),高温气体通低压热空气进口14进入高压换热器,经低压冷空气出口11进入后续管路中,实现降温;经过可调排量高压液氮泵6出口的高压液氮温度很低,高压液氮通过高压液氮进口13进入高压换热器,经高压氮气出口12进入后续管路中,实现升温。换热器内部设置有导流板,通过低压热空气进口14进入的气体按照导流板的方向流通至低压冷空气出口11,使冷热气体换热均匀,效率更高。

26.所述氧氮分离系统包括依次通过连接管路8相互连接的空气压缩机组1、空气预处理设备2、膨胀制冷设备3、蒸馏塔4和液氮储罐5,所述冷量回收换热设备7设于所述空气预处理设备2和膨胀制冷设备3之间。所述氧氮分离系统使洁净空气经过两级冷却降温,原料空气通过空气压缩机组1进入空气预处理设备2后,经过冷量回收换热设备7进行初步降温,然后经膨胀制冷设备3降至液氮沸点以下,为第二级降温,再进入蒸馏塔4进行氧氮分离;所述空气压缩机组1为螺杆式压缩机或离心式压缩机;所述空气预处理设备2包括空冷器、多级过滤器和干燥机;所述膨胀制冷设备3包括透平膨胀机;所述蒸馏塔4为可移动式设计。

27.所述高压氮气制备系统包括依次通过连接管路8相互连接的可调排量高压液氮泵6和升温加热器9,且所述可调排量高压液氮泵6和升温加热器9之间设有冷量回收换热设备7。所述高压氮气制备系统使在蒸馏塔4分离出的高压液氮在冷量回收换热设备7内进行换热升温气化,获得高压氮气,节省了加热气化的能量供应,同时降低了制冷能量供应;高压氮气通过升温加热器9补充热量,得到常温高压氮气。

28.所述液氮储罐5和可调排量高压液氮泵6之间设有连接管路8。蒸馏塔4产出的液氮通过液氮储罐5进行存储,然后采用可调排量高压液氮泵6对液氮进行加压泵注后得到高压液氮,压力可达到105mpa。

29.工作原理:本实用新型提供的一种高压排气型深冷制氮系统,使用时:(1)洁净空气经过两级冷却降温,第一级通过冷量回收换热设备7进行初步降温,第二级通过膨胀制冷设备3降至液氮沸点以下,进入蒸馏塔4氧氮分离;(2)蒸馏塔4产出的液氮通过液氮储罐5进行现场存储,采用可调排量高压液氮泵6对液氮进行加压泵注后得到高压液氮,压力可达到105mpa;(3)高压液氮通过冷量回收换热设备7进行换热升温气化,获得高压氮气,节省了加热气化的能量供应,同时降低了制冷能量供应;(4)高压氮气通过升温加热器9补充热量,得到常温高压氮气。

30.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护

范围。