1.本发明涉及运输设备技术领域,特别涉及具有可调节承重及自动刹车功能的轨道平板车。

背景技术:

2.铁路工程施工中,隧道、桥梁是信号工最惧怕的施工地点,因为隧道、桥梁的施工中,运输材料是非常辛苦的,因此需要一种轨道平板车,用于在铁路施工中辅助运输建设材料。

3.然而,就目前传统轨道平板车而言,因其结构不具备防溜结构,从而导致轨道平板车在遇到上坡路段时,容易出现溜车现象,从而影响运输,并且目前轨道平板车承重能力有限,导致其在运输时无法根据建筑设备的重量进行调整,使其无法对一些较重的建筑设备进行运送。

技术实现要素:

4.有鉴于此,本发明提供具有可调节承重及自动刹车功能的轨道平板车,其具有防溜部,能够使轨道平板车在上坡路段时,通过顶部与防溜轮之间的配合,从而对轨道平板车的车轮进行卡位,从而避免轨道平板车出现溜车现象。

5.本发明提供了具有可调节承重及自动刹车功能的轨道平板车,具体包括:安装部;

6.所述安装部包括有:安装板,安装板为方形板状结构,安装板的顶部设有矩形凹槽,安装板的矩形凹槽的前后两侧连接有矩形槽,安装板的矩形凹槽底部连接有圆形通孔,安装板底部后侧的左右两端设有圆弧管状结构,且安装板的圆弧管上设有复位弹簧,安装板的底部设有移动轮;

7.防护部,所述防护部设置在安装部的上方,防护部的立杆螺纹连接在安装板顶部的螺纹孔内;

8.配重部,所述配重部设置在安装部的中间位置,配重部的滑动架滑动连接在安装板顶部的矩形凹槽内,配重部的配重杆插在安装部的配重槽内;配重部包括有:承重板,承重板为方形板状结构,承重板的顶部设有菱形凹槽,承重板的底部设有复位弹簧,承重板通过螺钉固定在滑动架顶部,承重板滑动连接在安装板顶部的矩形凹槽内;

9.防溜部,所述防溜部设置在安装部的底部,防溜部的调节架滑动连接在安装部的稳定板上,防溜部的防溜轮固定连接在安装板底部移动轮上;防溜部包括有:防溜轮,防溜轮为棘轮结构,防溜轮设置在顶板的前侧;

10.制动部,所述制动部设置在安装部的后侧,制动部的翻转架转动连接在安装部的制动槽内。

11.可选的,所述安装部还包括:

12.配重槽,配重槽为矩形凹槽,配重槽设置在安装板的矩形凹槽底部。

13.可选的,所述安装部还包括:

14.制动槽,制动槽为矩形凹槽,制动槽左右两侧连接有轴孔,制动槽设置在安装板后侧左右两端;

15.稳定板,稳定板为l形结构,且稳定板上设有矩形凹槽,稳定板共设有两组,稳定板固定连接在安装板的底部。

16.可选的,所述防护部包括:

17.立杆,立杆为圆柱体结构,立杆的底部设有螺纹杆状凸起;

18.连接架,连接架为倒u形结构,连接架的底部设有圆柱状凸起结构,连接架的凸起结构底部设有圆柱状凹槽,连接架通过底部圆柱状凹槽安装在立杆顶部。

19.可选的,所述配重部还包括:

20.滑动架,滑动架为方形框架结构,滑动架的外壁上设有矩形凸起,滑动架的内壁上设有矩形块状结构,滑动架内壁的矩形块状结构上设有螺纹孔。

21.可选的,所述配重部还包括:

22.升降架,升降架为l形板状结构,升降架的顶部设有圆柱状凸起结构,升降架的底部连接有辅助轮,升降架通过顶部圆柱状凸起固定连接在承重板底部,配重部的升降架滑动连接在安装板底部;

23.配重杆,配重杆为长方体结构,配重杆设置在承重板下方。

24.可选的,所述防溜部还包括:

25.调节架,调节架为u形结构,调节架的左右两侧设有长方形凸起,调节架的后侧设有圆形通孔;

26.控制杆,控制杆为螺纹杆状结构,控制杆的前后两侧设有圆柱状凸起,控制杆的前侧设有圆环状凹槽,控制杆的后侧设有六棱柱状凹槽,控制杆前侧转动连接在调节架的圆形通孔内,控制杆螺纹连接在安装板的后侧底部;

27.固定块,固定块为u形结构,固定块的左右两侧内壁上设有圆弧状凹槽,固定块上设有矩形凸起,固定块的矩形凸起结构上设有圆弧管状通孔,固定块通过螺钉固定在调节架上。

28.可选的,所述防溜部还包括:

29.顶板,顶板为圆弧板状结构,顶板的左右两侧设有圆弧状凸起,顶板的顶部设有圆弧管状凸起,顶板的圆弧管状结构滑动连接在固定块的圆弧管状通孔内,顶板转动连接在固定块内。

30.可选的,所述制动部包括:

31.翻转架,翻转架为l形结构,翻转架中间位置左右两侧设有圆柱状凸起,翻转架共设有两组,翻转架的底部设有圆弧管状通孔,翻转架的底部滑动连接在安装板底部后侧的圆弧管状结构上;

32.同步架,同步架为倒u形结构,同步架固定连接在翻转架的顶部。

33.可选的,所述制动部还包括:

34.制动片,制动片为圆弧板状结构,制动片固定连接在翻转架的底部;

35.制动块,制动块为圆柱状结构,制动块设置在制动片前侧,制动块固定连接在安装板底部后侧的移动轮上。

36.有益效果

37.根据本发明的各实施例的轨道平板车,与传统平板车相比,其设有安装部,使其通过安装板增加了装置的稳定性,从而保证装置在运输过程中的安全性,并且安装板上还开设有配重槽与制动槽,从而便于对配重部与制动部进行连接,从而使装置便于进行控制,而安装板的底部设有稳定板,使其便于调节防溜部的状态。

38.此外,通过将安装部的顶部设置防护部,从而避免建筑设备与材料在运输过程中从装置上掉落,并且立杆的底部设有的螺纹杆状凸起,使其可快速的进行安装与拆除,从而节省装卸时间。

39.此外,通过将安装部上设置配重部,从而增加装置在运输过程中的稳定性,通过将配重槽内添加配重杆,从而增加装置的承重能力,使装置可对较重设备进行运输,而承重板的顶部设有的菱形凹槽,可避免设备在运输时产生滑动,从而增加设备在运输过程中的稳定性,而承重板的底部设有复位弹簧与升降架,使其在运输过程中对设备进行缓冲,从而减少碰撞,以及通过升降架上的辅助轮缓解装置移动轮所受的压力。

40.此外,通过将安装部的底部设置防溜部,从而避免装置发生溜车现象,通过将防溜轮设置在移动轮之间,使其跟随移动轮进行旋转,而通过将防溜轮的后侧设置顶板,从而在装置溜车时,通过顶板对防溜轮进行卡死,使其带动移动轮卡死,从而避免装置发生溜车,而固定块通过螺钉固定在调节架上,使其在调节控制杆时,通过调节架带动固定块与顶板向后移动,使装置恢复倒车功能,从而使装置可根据实际情况进行选择使用。

41.此外,通过将安装部的后侧设置制动部,从而使装置在正常运输时,对装置进行减速以及控制其停止,通过同步架固定连接在翻转架的顶部,使其对装置左右两侧的翻转架进行同步连接,从而便于对装置左右两侧进行控制,而通过将制动块固定在移动轮中间,使其可跟随移动轮进行旋转,而制动片固定在翻转架底部,从而便于通过控制翻转架,使其带动制动片与制动块相接触,从而通过两者之间的摩擦力,控制装置进行减速以及停止。

附图说明

42.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

43.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

44.在附图中:

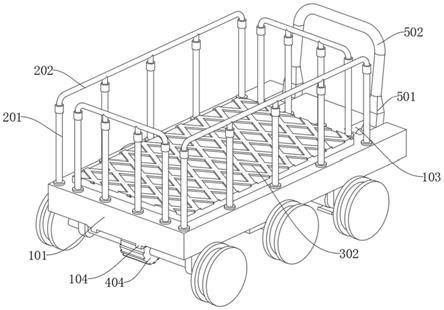

45.图1示出了根据本发明的实施例的立体结构的示意图;

46.图2示出了根据本发明的实施例的立体仰视结构的示意图;

47.图3示出了根据本发明的实施例的由图2引出的a部放大结构的示意图;

48.图4示出了根据本发明的实施例的分解结构的示意图;

49.图5示出了根据本发明的实施例的由图4引出的b部放大结构的示意图;

50.图6示出了根据本发明的实施例的由图4引出的c部放大结构的示意图;

51.图7示出了根据本发明的实施例的分解仰视结构的示意图;

52.图8示出了根据本发明的实施例的安装板内部装配结构的示意图;

53.图9示出了根据本发明的实施例的安装部与防护部装配结构的示意图;

54.图10示出了根据本发明的实施例的安装部与防溜部装配结构的示意图;

55.图11示出了根据本发明的实施例的配重部装配结构的示意图;

56.图12示出了根据本发明的实施例的制动部装配结构的示意图;

57.图13示出了根据本发明的实施例的由图12引出的d部放大结构的示意图。

58.附图标记列表

59.1、安装部;

60.101、安装板;102、配重槽;103、制动槽;104、稳定板;

61.2、防护部;

62.201、立杆;202、连接架;

63.3、配重部;

64.301、滑动架;302、承重板;303、升降架;304、配重杆;

65.4、防溜部;

66.401、调节架;4011、控制杆;402、固定块;403、顶板;404、防溜轮;

67.5、制动部;

68.501、翻转架;502、同步架;503、制动片;504、制动块。

具体实施方式

69.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

70.实施例:请参考图1至图13:

71.本发明提出了具有可调节承重及自动刹车功能的轨道平板车,包括安装部1;

72.安装部1包括有:安装板101,安装板101为方形板状结构,安装板 101的顶部设有矩形凹槽,安装板101的矩形凹槽的前后两侧连接有矩形槽,安装板101的矩形凹槽底部连接有圆形通孔,安装板101底部后侧的左右两端设有圆弧管状结构,且安装板101的圆弧管上设有复位弹簧,安装板101的底部设有移动轮;安装板101用于安装与固定装置其他结构;防护部2,防护部2设置在安装部1的上方,防护部2的立杆201 螺纹连接在安装板101顶部的螺纹孔内;配重部3,配重部3设置在安装部1的中间位置,配重部3的滑动架301滑动连接在安装板101顶部的矩形凹槽内,配重部3的配重杆304插在安装部1的配重槽102内;配重部3 包括有:承重板302,承重板302为方形板状结构,承重板302的顶部设有菱形凹槽,承重板302的底部设有复位弹簧,承重板302通过螺钉固定在滑动架301顶部,承重板302滑动连接在安装板101顶部的矩形凹槽内;承重板302用于支撑设备;防溜部4,防溜部4设置在安装部1的底部,防溜部4的调节架401滑动连接在安装部1的稳定板104上,防溜部4 的防溜轮404固定连接在安装板101底部移动轮上;防溜部4包括有:防溜轮404,防溜轮404为棘轮结构,防溜轮404设置在顶板403的前侧;防溜轮404用于放置装置发生溜车现象;制动部5,制动部5设置在安装部1的后侧,制动部5的翻转架501转动连接在安装部1的制动槽103内。

73.此外,根据本发明的实施例,如图9所示,安装部1还包括:配重槽102,配重槽102为矩形凹槽,配重槽102设置在安装板101的矩形凹槽底部;配重槽102用于安装配重杆304;制动槽103,制动槽103为矩形凹槽,制动槽103左右两侧连接有轴孔,制动槽103设置在安装板101 后侧左右两端;制动槽103用于安装翻转架501;稳定板104,稳定板104 为l形结构,且稳定板104上设有矩形凹槽,稳定板104共设有两组,稳定板104固定连接在安装板101的底

部;稳定板104用于安装调节架401。

74.此外,根据本发明的实施例,如图9所示,防护部2包括:立杆201,立杆201为圆柱体结构,立杆201的底部设有螺纹杆状凸起;立杆201用于对建筑设备进行保护,防止其掉落;连接架202,连接架202为倒u形结构,连接架202的底部设有圆柱状凸起结构,连接架202的凸起结构底部设有圆柱状凹槽,连接架202通过底部圆柱状凹槽安装在立杆201 顶部;连接架202用于稳定立杆201。

75.此外,根据本发明的实施例,如图11所示,配重部3还包括:滑动架301,滑动架301为方形框架结构,滑动架301的外壁上设有矩形凸起,滑动架301的内壁上设有矩形块状结构,滑动架301内壁的矩形块状结构上设有螺纹孔;滑动架301用于辅助支撑承重板302;升降架303,升降架303为l形板状结构,升降架303的顶部设有圆柱状凸起结构,升降架303的底部连接有辅助轮,升降架303通过顶部圆柱状凸起固定连接在承重板302底部,配重部3的升降架303滑动连接在安装板101底部;升降架303用于安装辅助轮;配重杆304,配重杆304为长方体结构,配重杆304设置在承重板302下方,配重杆304用于增加装置承重能力。

76.此外,根据本发明的实施例,如图10所示,防溜部4还包括:调节架401,调节架401为u形结构,调节架401的左右两侧设有长方形凸起,调节架401的后侧设有圆形通孔;调节架401用于安装固定块402;控制杆4011,控制杆4011为螺纹杆状结构,控制杆4011的前后两侧设有圆柱状凸起,控制杆4011的前侧设有圆环状凹槽,控制杆4011的后侧设有六棱柱状凹槽,控制杆4011前侧转动连接在调节架401的圆形通孔内,控制杆4011螺纹连接在安装板101的后侧底部;控制杆4011用于控制调节架401移动;固定块402,固定块402为u形结构,固定块402的左右两侧内壁上设有圆弧状凹槽,固定块402上设有矩形凸起,固定块402 的矩形凸起结构上设有圆弧管状通孔,固定块402通过螺钉固定在调节架401上;固定块402用于安装顶板403;顶板403,顶板403为圆弧板状结构,顶板403的左右两侧设有圆弧状凸起,顶板403的顶部设有圆弧管状凸起,顶板403的圆弧管状结构滑动连接在固定块402的圆弧管状通孔内,顶板403转动连接在固定块402内;顶板403用于辅助固定防溜轮404。

77.此外,根据本发明的实施例,如图12所示,制动部5包括:翻转架 501,翻转架501为l形结构,翻转架501中间位置左右两侧设有圆柱状凸起,翻转架501共设有两组,翻转架501的底部设有圆弧管状通孔,翻转架501的底部滑动连接在安装板101底部后侧的圆弧管状结构上;翻转架501用于控制制动片503移动;同步架502,同步架502为倒u形结构,同步架502固定连接在翻转架501的顶部;同步架502用于连接翻转架501;制动片503,制动片503为圆弧板状结构,制动片503固定连接在翻转架501的底部;制动片503用于控制装置减速;制动块504,制动块504为圆柱状结构,制动块504设置在制动片503前侧,制动块504固定连接在安装板101底部后侧的移动轮上;制动块504用于辅助制动片 503控制装置减速。

78.本实施例的具体使用方式与作用:本发明中,在使用前,需通过人力将装置搬运至指定位置,并且将移动轮安装在轨道上,在使用时,需通过人力将所需搬运的设备搬运承重板302上,承重板302在重力的作用下带动滑动架301与升降架303下移,从而使辅助轮与轨道相接触,若设备过重,则需提前将配重槽102内添加配重杆304,后将立杆201螺纹连接在安装板101上,而后通过连接架202对立杆201进行连接,在移动过程中,承重板302在复位弹簧的作用下,可减轻设备所受的颠簸,从而避免设备发生碰撞,而在上坡路段时,若移动轮发生逆转使,通过顶板403可对防溜轮404进行卡位,从而避免装置发生溜车现象,而装置若

需要进行倒车时,通过工具带动控制杆4011 进行旋转,使其在螺纹连接的作用下带动调节架401在稳定板104上进行移动,而固定块402通过螺钉固定在调节架401上,使其带动顶板403跟随调节架401进行移动,从而使顶板403脱离防溜轮404,从而使装置恢复倒车功能,而顶板403通过顶部的圆弧管状结构,使其避免顶板403在脱离防溜轮404翻转角度过大,而装置移动过程中,通过推动同步架502,使其带动翻转架501进行翻转,从而带动制动片503与制动块504相接触,从而通过两者之间的摩擦力,对装置起到减速与控制其停止的作用。

79.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

80.以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。