1.本发明涉及复合材料技术领域,尤其是涉及一种热熔氧氮六元杂环预浸料的制备方法及其制备装置。

背景技术:

2.氧氮六元杂环树脂是由酚类、胺类和醛类为原料合成的一种含有n、o的六元环化合物,经加热或催化作用可开环聚合形成类似酚醛树脂的网状结构。与酚醛树脂的缩聚反应不同,氧氮六元杂环树脂是通过开环反应发生聚合,在聚合过程中无小分子释放,具有体积收缩率低的特性。同时,固化后的氧氮六元杂环树脂具有耐热性能优异、电绝缘性能好和烧蚀后残炭率高的优点,在航空航天领域具有广阔的应用前景。

3.随着航空探测任务的发展,航天飞行器(导弹、火箭、飞船等)的高热流密度、高焓值和长气动加热时间的热环境对热防护系统提出了更高的要求。目前常用的防隔热材料主要以酚醛树脂基复合材料为主,但酚醛树脂的固化以缩聚反应进行,有小分子气体放出,易使模压产品产生裂纹、鼓泡等缺陷,同时缩聚反应存在固化产品收缩率大的问题。

4.发明专利cn201910756777.3公开了一种氧氮六元杂环树脂基耐烧蚀、隔热复合材料及其成型方法,提供了溶液制备氧氮六元杂环预浸料及其复合材料的方法。通过溶液法制备的预浸料,树脂含量难以精确控制,不易实现树脂基体于增强体上的均匀分布,很难实现材料的低密度化;挥发分的含量也难以控制,且丙酮等溶剂挥发会对环境造成污染。

5.因此,针对上述问题本发明急需提供一种热熔氧氮六元杂环预浸料的制备方法及其制备装置。

技术实现要素:

6.本发明的目的在于提供一种热熔氧氮六元杂环预浸料的制备方法及其制备装置,该方法工艺简单、绿色无污染、生产效率高;热熔氧氮六元杂环预浸料的低密度制备工艺,可实现树脂和空心微珠含量精确可控;通过在氧氮六元杂环树脂基体中添加空心微珠,实现了复合材料的轻量化,降低了复合材料的热导率,实现了航天飞行器防热隔热的目的。

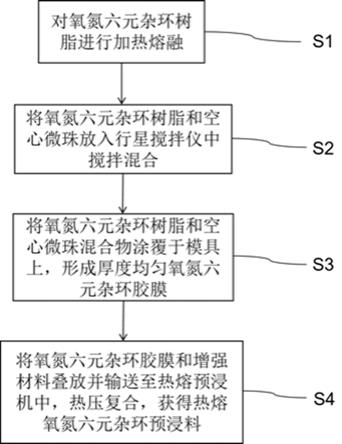

7.本发明提供了一种热熔氧氮六元杂环预浸料的制备方法,包括如下步骤:s1. 制备熔融状态的氧氮六元杂环树脂;s2. 经搅拌将熔融状态的氧氮六元杂环树脂和空心微珠混合均匀,得到氧氮六元杂环树脂和空心微珠混合物;s3. 采用热熔预浸机的涂膜生产装置,将氧氮六元杂环树脂和空心微珠混合物涂覆于模具上,形成厚度均匀氧氮六元杂环胶膜;s4.将氧氮六元杂环胶膜和增强材料叠放并输送至热熔预浸机中,热压复合,获得热熔氧氮六元杂环预浸料。

8.优选地,对热熔氧氮六元杂环预浸料冷却,冷却后的热熔氧氮六元杂环预浸料上部设有pe膜,碾压、收卷备用。

9.优选地,制备热熔氧氮六元杂环预浸料的具体步骤包括:步骤s1中,将氧氮六元杂环树脂加热至熔融,加热温度为在70~90℃,加热时间为1~3小时。

10.优选地,空心微珠为空心玻璃微珠、空心酚醛微珠或空心陶瓷微珠中任意一种。

11.优选地,采用行星搅拌仪搅拌熔融状态的氧氮六元杂环树脂和空心微珠,搅拌温度不低于70℃;热压辊温度为70~120℃,复合速度为3~10 m/min。

12.优选地,氧氮六元杂环胶膜中氧氮六元杂环树脂含量为55%~90%,涂覆温度为70~90℃,氧氮六元杂环胶膜生产速度为3~10 m/min。

13.优选地,氧氮六元杂环胶膜和增强材料叠放的方式包括:上下各放置一层氧氮六元杂环胶膜、中间放置增强材料,或下侧放置一层氧氮六元杂环胶膜、上侧放置增强材料。

14.优选地,增强材料为石英纤维布;或芳纶纤维布;或玻璃纤维布;或石英纤维和芳纶纤维编织的混编布;或玻璃纤维和芳纶纤维编织的混编布;或石英纤维和芳砜纶纤维编织的混编布;或玻璃纤维、玻璃纤维和芳砜纶纤维编织的混编布;或石英纤维和芳砜纶纤维编织的混编布中的任意一种。

15.本发明还提供了一种基于如上述中任一项所述的热熔氧氮六元杂环预浸料的制备方法的制备装置,包括输送增强材料的输送辊,用于熔融氧氮六元杂环树脂的行星搅拌仪,设有与输送辊相邻的输送氧氮六元杂环胶膜的行星搅拌仪,行星搅拌仪与上胶辊相连接,与上胶辊相邻的热熔预浸机,热熔预浸机后依次设有冷却装置、碾压辊、收卷系统;热熔预浸机设有涂膜生产设备和复合生产设备;涂膜生产设备内设有上下对应的涂覆辊,复合生产设备内设有上下对应的热压辊。

16.优选地,复合生产设备内设有至少四组上下对应的热压辊。

17.本发明提供的一种人员用消毒装置及消毒方法与现有技术相比具有以下进步:本发明提供了一种热熔氧氮六元杂环预浸料的制备方法及其制备装置,通过采用热熔法制备氧氮六元杂环预浸料,具有工艺简单、绿色无污染、生产效率高的优点;通过在氧氮六元杂环树脂基体中添加空心微珠,实现了复合材料的轻量化,并降低了复合材料的热导率,实现航天飞行器防热隔热的目的;通过精确控制空心微珠和氧氮六元杂环树脂的含量、预浸布的种类,实现了复合材料的密度精确可控。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本发明中所述氧氮六元杂环热熔预浸料的制备方法流程图;图2为本发明中所述制备氧氮六元杂环热熔预浸料胶膜工艺装置图;图3为本发明中所述氧氮六元杂环热熔预浸料复合工艺装置图。

20.附图标记说明:1、离型纸,2、输送辊,3、胶槽,4、冷却装置,5、pe膜,6、胶膜收卷系统,7、行星搅拌仪, 8、增强材料,9、上胶辊,10、热轧辊,11、涂膜辊,12、碾压辊,13、氧氮六元杂环热熔预浸

料收卷系统。

具体实施方式

21.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.实施例一本发明提供了一种热熔氧氮六元杂环预浸料的制备方法及其制备装置,如图1所示的工艺流程,本实施例中公开的包括步骤如下:s1、将氧氮六元杂环树脂在70℃温度下加热3小时,使氧氮六元杂环树脂熔融完全,获得熔融状态的氧氮六元杂环树脂;s2、采用行星搅拌仪将熔融状态的氧氮六元杂环树脂和空心玻璃微珠混合均匀,得到氧氮六元杂环树脂和空心玻璃微珠混合物,行星搅拌仪的搅拌温度不低于70℃;s3、采用热熔预浸机的涂膜生产装置,将氧氮六元杂环树脂和空心玻璃微珠混合物涂覆于模具上,将氧氮六元杂环和空心玻璃微珠混合物涂覆成厚度均匀的胶膜,并通过调整涂覆辊间隙和涂膜速度,调整胶膜面密度至110 g/m2,使得胶膜中树脂含量为85%,涂膜温度为75℃,覆膜速度控制在3 m/min;步骤s3的工艺过程如图2所示,离型纸1通过输送辊2进行输送,在胶槽3中将氧氮六元杂环熔融, 采用行星搅拌仪7将熔融状态的氧氮六元杂环树脂和空心玻璃微珠混合均匀,在离型纸1表面进行涂覆,获得氧氮六元杂环胶膜, 将氧氮六元杂环胶膜输送至冷却装置4进行冷却后,上端附上pe膜5,最后输送至胶膜收卷系统6进行收卷。

25.s4、采用热熔预浸机的复合生产装置,在热压辊加热的情况下,上下各放置一层胶膜、中间放置玻璃纤维和芳砜纶纤维编织的混编布增强材料,热压复合得到预浸料,热压辊温度控制在110℃,复合速度控制在10 m/min’步骤s4的复合工艺过程图3所示,增强材料8通过输送辊进行输送,本实施例采用的增强材料为石英纤维和芳纶纤维编织的混编布,上下两个上胶辊9输送氧氮六元杂环胶膜, 在涂膜辊11对芳纶纤维布进行涂覆涂膜,形成上下各一层氧氮六元杂环胶膜、中间放置增强材料芳纶纤维布的热熔氧氮六元杂环预浸料,然后输送至热轧辊10进行热压, 复合生产设备内设有至少四组上下对应的辊,继续输送至冷却装置4进行冷却,冷却后的热熔氧氮六元杂环预浸料上部设有pe膜,通过碾压辊12碾压后,输送至氧氮六元杂环热熔预浸料

收卷系统13收卷备用。

26.本发明工艺简单、绿色无污染、生产效率高的优点;通过在氧氮六元杂环树脂基体中添加空心微珠,实现了复合材料的轻量化,并降低了复合材料的热导率,实现航天飞行器防热隔热的目的;通过精确控制空心微珠和氧氮六元杂环树脂的含量、预浸布的种类,实现了复合材料的密度精确可控。

27.实施例二本发明提供了一种热熔氧氮六元杂环预浸料的制备方法及其制备装置,如图1所示的工艺流程,本实施例中公开的包括步骤如下:s1、将氧氮六元杂环树脂在80℃温度下加热2小时,使氧氮六元杂环树脂熔融完全,获得熔融状态的氧氮六元杂环树脂;s2、采用行星搅拌仪将熔融状态的氧氮六元杂环树脂和空心玻璃微珠混合均匀,得到氧氮六元杂环树脂和空心玻璃微珠混合物,行星搅拌仪的搅拌温度不低于70℃;s3、采用热熔预浸机的涂膜生产装置,将氧氮六元杂环树脂和空心玻璃微珠混合物涂覆于模具上,将氧氮六元杂环和空心玻璃微珠混合物涂覆成厚度均匀的胶膜,并通过调整涂覆辊间隙和涂膜速度,调整胶膜面密度至120 g/m2,使得胶膜中树脂含量为75%,涂膜温度为90℃,覆膜速度控制在6 m/min;步骤s3的工艺过程如图2所示,离型纸1通过输送辊2进行输送,在胶槽3中将氧氮六元杂环熔融, 采用行星搅拌仪7将熔融状态的氧氮六元杂环树脂和空心玻璃微珠混合均匀,在离型纸1表面进行涂覆,获得氧氮六元杂环胶膜, 将氧氮六元杂环胶膜输送至冷却装置4进行冷却后,上端附上pe膜5,最后输送至胶膜收卷系统6进行收卷。

28.s4、采用热熔预浸机的复合生产装置,在热压辊加热的情况下,上下各放置一层胶膜、中间放置玻璃纤维和芳砜纶纤维编织的混编布增强材料,热压复合得到预浸料,热压辊温度控制在90℃,复合速度控制在8 m/min。

29.步骤s4的复合工艺过程图3所示,增强材料8通过输送辊进行输送,本实施例采用的增强材料为石英纤维和芳纶纤维编织的混编布,上下两个上胶辊9输送氧氮六元杂环胶膜, 在涂膜辊11对芳纶纤维布进行涂覆涂膜,形成上下各一层氧氮六元杂环胶膜、中间放置增强材料芳纶纤维布的热熔氧氮六元杂环预浸料,然后输送至热轧辊10进行热压, 复合生产设备内设有至少四组上下对应的辊,继续输送至冷却装置4进行冷却,冷却后的热熔氧氮六元杂环预浸料上部设有pe膜,通过碾压辊12碾压后,输送至氧氮六元杂环热熔预浸料收卷系统13收卷备用。

30.本发明工艺简单、绿色无污染、生产效率高的优点;通过在氧氮六元杂环树脂基体中添加空心微珠,实现了复合材料的轻量化,并降低了复合材料的热导率,实现航天飞行器防热隔热的目的;通过精确控制空心微珠和氧氮六元杂环树脂的含量、预浸布的种类,实现了复合材料的密度精确可控。

31.实施例三本发明提供了一种热熔氧氮六元杂环预浸料的制备方法及其制备装置,如图1所示的工艺流程,本实施例中公开的包括步骤如下:s1、将氧氮六元杂环树脂在90℃温度下加热1小时,使氧氮六元杂环树脂熔融完全,获得熔融状态的氧氮六元杂环树脂;

s2、采用行星搅拌仪将熔融状态的氧氮六元杂环树脂和空心玻璃微珠混合均匀,得到氧氮六元杂环树脂和空心玻璃微珠混合物,行星搅拌仪的搅拌温度不低于70℃;s3、采用热熔预浸机的涂膜生产装置,将氧氮六元杂环树脂和空心玻璃微珠混合物涂覆于模具上,将氧氮六元杂环和空心玻璃微珠混合物涂覆成厚度均匀的胶膜,并通过调整涂覆辊间隙和涂膜速度,调整胶膜面密度至160 g/m2,使得胶膜中树脂含量为70%,涂膜温度为80℃,覆膜速度控制在2 m/min;步骤s3的工艺过程如图2所示,离型纸1通过输送辊2进行输送,在胶槽3中将氧氮六元杂环熔融, 采用行星搅拌仪7将熔融状态的氧氮六元杂环树脂和空心玻璃微珠混合均匀,在离型纸1表面进行涂覆,获得氧氮六元杂环胶膜, 将氧氮六元杂环胶膜输送至冷却装置4进行冷却后,上端附上pe膜5,最后输送至胶膜收卷系统6进行收卷。

32.s4、采用热熔预浸机的复合生产装置,在热压辊加热的情况下,上下各放置一层胶膜、中间放置玻璃纤维和芳砜纶纤维编织的混编布增强材料,热压复合得到预浸料,热压辊温度控制在100℃,复合速度控制在4 m/min。

33.步骤s4的复合工艺过程图3所示,增强材料8通过输送辊进行输送,本实施例采用的增强材料为石英纤维和芳纶纤维编织的混编布,上下两个上胶辊9输送氧氮六元杂环胶膜, 在涂膜辊11对芳纶纤维布进行涂覆涂膜,形成上下各一层氧氮六元杂环胶膜、中间放置增强材料芳纶纤维布的热熔氧氮六元杂环预浸料,然后输送至热轧辊10进行热压, 复合生产设备内设有至少四组上下对应的辊,继续输送至冷却装置4进行冷却,冷却后的热熔氧氮六元杂环预浸料上部设有pe膜,通过碾压辊12碾压后,输送至氧氮六元杂环热熔预浸料收卷系统13收卷备用。

34.本发明工艺简单、绿色无污染、生产效率高的优点;通过在氧氮六元杂环树脂基体中添加空心微珠,实现了复合材料的轻量化,并降低了复合材料的热导率,实现航天飞行器防热隔热的目的;通过精确控制空心微珠和氧氮六元杂环树脂的含量、预浸布的种类,实现了复合材料的密度精确可控。

35.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。