1.本发明涉及混凝土领域,尤其是涉及一种高强度混凝土拌和料及其制备方法及混凝土。

背景技术:

2.混凝土是现代建材之一,其具有前期可塑性高,后期结构稳定的特点,十分适合用于各类建筑的建设当中。

3.混凝土主要组成成分为胶凝材料与骨料,胶凝材料通常采用水泥为主,水泥与水接触后会发生水化反应,形成具有可塑性的胶体,胶体将骨料粘结,经过一段时间后,水化反应产物相互缠结形成网络,使得混凝土可塑性下降,流动性逐步消失,最终形成坚硬的固体,因此,混凝土的抗压强度主要取决于胶凝材料粘结骨料的稳定性,所以,通常情况下,想提高混凝土的抗压强度,可通过增加水泥用量,减少水用量,以使得水泥更为密实,同时,通过增加水泥用量,减少骨料用量,也可以提高混凝土的强度。

4.然而水泥的生产过程中,需要进行煅烧,会释放出大量有害废气,严重污染环境,因此,通过增加水泥用量来提升混凝土的强度,会进一步增加环境污染,而实际上,水泥在水化的过程中,容易存在部分水泥颗粒未分散,而使得水泥颗粒表面水化形成水泥石但内部还存在大量未水化的水泥,使得水泥的利用率不高,因此通过提高水泥利用率,即可无需增加水泥用量,也可提升混凝土的强度,因此,现有的混凝土在制备的过程中,水泥的利用率较低,因此还有改善空间。

技术实现要素:

5.为了提高水泥的利用率,本技术提供一种高强度混凝土拌和料及其制备方法及混凝土。

6.第一方面,本技术提供一种高强度混凝土拌和料的制备方法,采用如下的技术方案:

7.一种高强度混凝土拌和料的制备方法,包括以下步骤:

8.步骤1),将水、水泥、缓凝剂在超声波作用下进行搅拌,混合均匀,获得素水泥浆;

9.步骤2),将骨料投入素水泥浆中,混合均匀,获得混凝土拌和料;

10.所述水泥、缓凝剂的质量比例为1:0.014-0.016。

11.通过采用上述技术方案,通过采用超声波震荡,使得水泥颗粒被震荡而分离,不易团聚,使得水泥颗粒尽可能均匀分散至最小粒径状态,减少水泥团聚导致被包裹的部分水泥无法发生水化反应的情况,使得水泥的利用率大幅提升,同时由于超声波震荡后,水泥颗粒分散度非常高,使得水泥颗粒的比表面积大增,与水接触面大增,会使得水化反应有明显加速,因此,通过缓凝剂的配合,延缓水泥水化反应,避免素水泥浆过早丢失流动性,避免前期可塑性下降,使得素水泥浆有足够的时间将水泥颗粒分散,并且制成的混凝土拌和料有较长的施工时间,实际应用的实用性较高,制得的混凝土拌和料质量较好。

12.通过水泥与缓凝剂采用特殊的比例配合,使得缓凝效果较为合适,不会出现混凝土拌和料无法凝结的情况,也不易出现混凝土拌和料过早初凝导致无法施工的情况,使得水泥利用率高,制得的混凝土强度较强,且施工性能较好。

13.而且,由于超声波振动的过程中,骨料并未投入素水泥浆中,若将骨料投入,则超声波振动容易对骨料造成损伤,如产生裂纹等,会影响最终制得的混凝土材料的强度性能,因此被超声波振动分散后的水泥颗粒若过快发生水化,将无法起到凝胶材料的作用,或者会使得胶结骨料的效果下降,从而导致最终制得的混凝土材料的性能下降,因此通过特殊的缓凝剂配合,使得素水泥浆与骨料混合后再逐渐发生水化,从而保持水泥颗粒胶结骨料的效果较佳,即通过超声波振动与特殊的缓凝剂配合,使得水泥更为充分利用,制得的混凝土材料质量更好。

14.优选的,所述步骤1)中将水、水泥、保湿剂、缓凝剂在80-90khz超声波下搅拌2-2.5h。

15.通过采用上述技术方案,通过采用特殊的超声条件,搅拌足够的时长,使得水泥颗粒尽可能分散至最小粒径状态,尽可能将团聚现象缩减到最少,使得水泥利用率更高,有效提高制得的混凝土的强度,制得的混凝土拌和料质量较佳。

16.优选的,所述步骤1)中,在超声波作用下搅拌时,搅拌转速为120-140r/min。

17.通过采用上述技术方案,通过高速搅拌与超声波配合,使得团聚的水泥颗粒更容易分散,水泥利用率更高,制得的混凝土拌和料质量更佳。

18.优选的,所述缓凝剂包括丙三醇、白糖、葡萄糖酸钠、糖钙中的一种或多种。

19.通过采用上述技术方案,通过采用特殊的缓凝剂,使得水泥颗粒被分散后,通过缓凝剂包裹水泥颗粒,阻碍水化产物发展,使得水化产物难以形成网络结果,从而延长素水泥浆保持流动性的时间,同时通过缓凝剂的阻碍作用,使得分散的水泥颗粒不易再次团聚,使得分散效果更佳,使得缓凝剂除了起到缓凝效果外,还能协助水泥颗粒分散,制得的混凝土拌和料质量更佳。

20.优选的,所述缓凝剂为丙三醇、白糖、葡萄糖酸钠、糖钙的复配。

21.通过采用上述技术方案,通过特殊的缓凝剂配合,缓凝效果更好,保护水泥颗粒不易团聚的效果更佳。

22.优选的,所述丙三醇、白糖、葡萄糖酸钠、糖钙的质量比例为1:5:1:3。

23.通过采用上述技术方案,通过特殊的缓凝剂以特殊的比例配合,使得缓凝时间较长,且不易影响水泥后期性能。

24.第二方面,本技术提供一种高强度混凝土拌和料,采用如下的技术方案:

25.一种高强度混凝土拌和料,由上述的混凝土拌和料的制备方法制得。

26.通过采用上述技术方案,制得的混凝土拌和料具有较好的施工性能,固化后强度更高,制得的混凝土质量更好。

27.第三方面,本技术提供一种高强度混凝土,采用如下的技术方案:

28.一种高强度混凝土,由上述的混凝土拌和料经养护制得。

29.通过采用上述技术方案,制得的混凝土具有更高的强度,无需增加水泥用量即可提高混凝土强度,有效减少水泥消耗的增加,从而减少水泥生产量,进而减少环境污染,对环境更为友好。

30.综上所述,本技术具有以下有益效果:

31.1、由于本技术通过采用超声波震荡,使得水泥颗粒被震荡而分离,不易团聚,使得水泥颗粒均匀分散至最小粒径状态,减少水泥团聚导致被包裹的部分水泥无法发生水化反应的情况,使得水泥的利用率大幅提升,同时由于超声波震荡后,水泥颗粒分散度非常高,使得水泥颗粒的比表面积大增,与水接触面大增,会使得水化反应有明显加速,因此,通过缓凝剂的配合,延缓水泥水化反应,避免素水泥浆过早丢失流动性,避免前期可塑性下降,使得素水泥浆有足够的时间将水泥颗粒分散,并且制成的混凝土拌和料有较长的施工时间,实际应用的实用性较高,制得的混凝土拌和料质量较好。

32.2、本技术中优选通过采用特殊的缓凝剂,使得水泥颗粒被分散后,通过缓凝剂包裹水泥颗粒,使得分散的水泥颗粒不易再次团聚,使得分散效果更佳,使得缓凝剂除了起到缓凝效果外,还能协助水泥颗粒分散,制得的混凝土拌和料质量更佳。

具体实施方式

33.以下结合实施例对本技术作进一步详细说明。

34.实施例1

35.一种混凝土,由混凝土拌和料制成。

36.混凝土拌和料包括以下组分:

37.水150kg、水泥415kg、缓凝剂5.81kg、骨料1778kg。

38.水泥为硅酸盐水泥。

39.缓凝剂为丙三醇、白糖、葡萄糖酸钠、糖钙的复配,丙三醇、白糖、葡萄糖酸钠、糖钙的质量比例为1:5:1:3。

40.骨料为砂、碎石的复配,砂、碎石的质量比例为9:13.225。

41.混凝土的制备方法包括以下步骤:

42.步骤1),将水、水泥、缓凝剂投入搅拌罐中,搅拌罐侧壁设置有超声波发生器,启动超声波发生器,条件设置为80khz,转速120r/min,搅拌2.5h,混合均匀,获得素水泥浆;

43.步骤2),关闭超声波发生器,将骨料投入素水泥浆中,转速60r/min,搅拌15min,混合均匀,获得混凝土拌和料。

44.步骤3),将混凝土拌和料浇注至模板中,洒水养护7d,拆卸模具,静置养护至28d,获得高强度混凝土。

45.实施例2

46.一种混凝土,与实施例1相比,区别仅在于:

47.混凝土拌和料包括以下组分:

48.水150kg、水泥415kg、缓凝剂6.225kg、骨料1778kg。

49.实施例3

50.一种混凝土,与实施例1相比,区别仅在于:

51.混凝土拌和料包括以下组分:

52.水150kg、水泥415kg、缓凝剂6.64kg、骨料1778kg。

53.实施例4

54.一种混凝土,与实施例1相比,区别仅在于:

55.混凝土的制备方法中:

56.步骤1),将水、水泥、缓凝剂投入搅拌罐中,搅拌罐侧壁设置有超声波发生器,启动超声波发生器,条件设置为90khz,转速140r/min,搅拌2h,混合均匀,获得素水泥浆。

57.实施例5

58.一种混凝土,与实施例1相比,区别仅在于:

59.缓凝剂为丙三醇、白糖、葡萄糖酸钠、糖钙的复配,丙三醇、白糖、葡萄糖酸钠、糖钙的质量比例为1:1:1:1。

60.实施例6

61.一种混凝土,与实施例1相比,区别仅在于:

62.缓凝剂为丙三醇。

63.实施例7

64.一种混凝土,与实施例1相比,区别仅在于:

65.缓凝剂为白糖。

66.实施例8

67.一种混凝土,与实施例1相比,区别仅在于:

68.缓凝剂为葡萄糖酸钠。

69.实施例9

70.一种混凝土,与实施例1相比,区别仅在于:

71.缓凝剂为糖钙。

72.对比例1

73.一种混凝土,与实施例1相比,区别仅在于:

74.混凝土的制备方法包括以下步骤:

75.步骤1),将水、水泥、缓凝剂投入搅拌罐中,转速140r/min,搅拌2h,混合均匀,获得素水泥浆。

76.步骤2),将骨料投入素水泥浆中,转速60r/min,搅拌15min,混合均匀,获得混凝土拌和料。

77.步骤3),将混凝土拌和料浇注至模板中,洒水养护7d,拆卸模具,静置养护至28d,获得高强度混凝土。

78.实验1

79.根据《普通混凝土力学性能试验方法标准gb/t50081-2016》检测各实施例及对比例制备的混凝土拌和料制得的混凝土试样的7天抗压强度、28天抗压强度、28天劈裂抗拉强度。

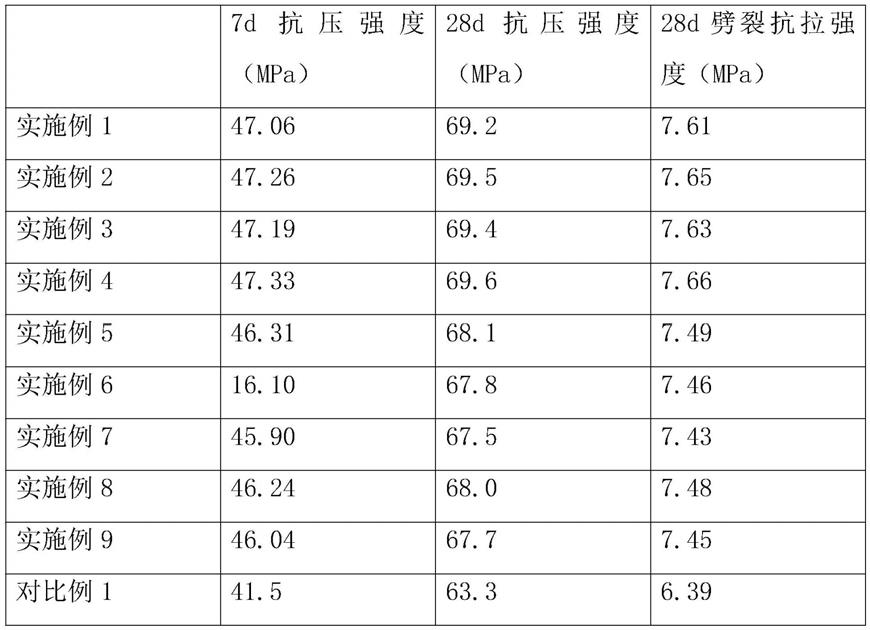

80.实验1的具体检测数据详见表2。

81.表2

[0082][0083]

根据表2中实施例1与对比例1的数据对比可得,通过超声波震荡,利用超声波切割团聚的水泥颗粒,使得团聚的水泥颗粒逐渐崩解,从而使得水泥颗粒粒径更小,比表面积更大,水化反应更完全,水泥利用率更高,使得制得的混凝土试样的抗压强度、劈裂抗裂强度均比未采用超声波的混凝土试样有明显提升。

[0084]

根据表2中,实施例5-9与实施例1、对比例1的数据对比可得,缓凝剂由丙三醇、白糖、葡萄糖酸钠、糖钙以特定比例复配时,制得的混凝土试样的抗压强度、劈裂抗拉强度均更高,而当缓凝剂选择丙三醇、白糖、葡萄糖酸钠、糖钙复配但未以特定比例配合时,混凝土试样的抗压强度、劈裂抗拉强度相对有所下降,且当缓凝剂单独选择丙三醇、白糖、葡萄糖酸钠、糖钙时,混凝土试样的抗压强度、劈裂抗拉强度相对均有所下降,可见,特殊的缓凝剂配方,能更好地使得分散后的水泥颗粒不易再次团聚,使得水泥颗粒的利用率更高,水化反应更完全,充分利用水泥以提高混凝土的强度,有效减少水泥消耗,减少环境污染,对环境十分友好,而当缓凝剂仅采用普通缓凝剂时,由于延缓水泥水化反应的效果以及对水泥颗粒包裹的效果有所下降,使得水泥颗粒出现部分过早水化,使得骨料加入素水泥浆中后,实际上已经有部分水泥颗粒水化完全,无法在起到胶结作用,以及有部分水泥颗粒仍旧出现团聚现象,使得被包裹的部分水泥颗粒在后期无法进一步水化,使得部分水泥颗粒在混凝土拌和料中实际上只能充当填料,而无法发挥胶凝材料的作用,因此强度相对有所下降,但相比于未采用超声波的工艺而言,其性能仍旧有一定提升。

[0085]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。