1.本发明涉及轨道测试技术领域,尤其涉及一种轨道加载试验装置及其使用方法。

背景技术:

2.我国高铁和地铁规模巨大、建设发展快但历史短,列车运行引起的轨道和路基变形等问题正在引起人们的关注;铁路轨道修建完成后需要进行移动加载试验,看各种部件的响应,从响应中分析各种症状。

3.现有的轨道移动加载试验需要人工更换配重,导致测试过程繁琐。

技术实现要素:

4.本发明的目的在于提供一种轨道加载试验装置及其使用方法,旨在解决现有技术中轨道移动加载试验需要人工更换配重,导致测试过程繁琐的技术问题。

5.为实现上述目的,本发明提供了一种轨道加载试验装置,所述轨道加载试验装置包括试验车和从动车,所述从动车的数量为四个,其中两个所述从动车设置于所述试验车的一侧的前后两端,其余两个所述从动车设置于所述试验车的另一侧的前后两端;每个所述从动车均包括配重端和移动顶升端,所述配重端与所述试验车拆卸连接,并位于所述试验车的外侧壁,所述移动顶升端与所述试验车的外侧壁铰接,并位于所述配重端的下方;

6.所述配重端包括支撑平台、第一气缸、传输架、配重块和推动臂,所述支撑平台与所述试验车拆卸连接,并位于所述试验车的外侧壁,所述支撑平台的顶端设置有配重槽,所述配重槽内设置有多个所述配重块,所述配重槽的底部设置有贯通孔,所述推动臂的数量为两个,两个所述推动臂关于所述贯通孔对称设置,并分别位于所述配重槽的两侧,所述第一气缸设置于所述支撑平台的上方,所述传输架与所述第一气缸的输出端活动连接,并位于所述贯通孔的内部;

7.所述移动顶升端包括移动平台、移动轮和顶升臂,所述移动平台与所述试验车铰接,并位于所述支撑平台的下方,所述移动轮与所述移动平台转动连接,并位于所述移动平台的下方,所述顶升臂设置于所述移动平台的上方,并位于所述支撑平台的下方,所述移动平台的顶端设置有卡槽,所述卡槽位于所述贯通孔的下方。

8.利用所述配重端调节所述移动车两端的配重,从而监测轨道在承受不同压力时的实际情况。

9.其中,所述传输架包括上筒体、下杆体、限位板和装载架,所述上筒体与所述第一气缸的输出端活动连接,并位于所述第一气缸的下方,所述限位板与所述上筒体活动连接,并位于所述上筒体的内部,所述下杆体的一端与所述限位板固定连接,所述装载架与所述下杆体的另一端固定连接,并位于所述贯通孔的内部。

10.利用所述装载架堆叠所述配重块,利用第一气缸将所述装载架运输至所述移动平台的上方,使得所述移动平台为所述配重块提供支撑力,从而减小所述支撑平台的总重量。

11.其中,所述传输架还包括挡板,所述挡板的数量为两个,两个所述挡板分别与所述

装载架固定连接,并分别位于所述装载架的两侧。

12.利用所述挡板将所述装载架的两端封闭,防止所述配重块在传输时掉落。

13.其中,每个所述推动臂均包括第二气缸和推动板,所述第二气缸设置于所述配重槽的一侧,所述推动板与所述第二气缸的输出端活动连接,并位于所述配重块和所述第二气缸之间。

14.利用所述第二气缸推动所述推动板,可将所述配重槽内的所述配重块运输至所述装载架的内部。

15.其中,所述顶升臂包括第三气缸和顶升板,所述第三气缸设置于所述移动平台的上方,所述顶升板与所述第三气缸的输出端活动连接,并位于所述第三气缸和所述支撑平台之间。

16.利用所述第三气缸推动所述顶升板,与所述支撑平台接触后,为所述支撑平台提供支撑力,从而减少轨道受到的压力。

17.本发明还提供一种采用上述所述的轨道加载试验装置的使用方法,包括如下步骤:

18.将所述试验车放置在被测轨道的起始端,并将每个所述从动车安装在对应的位置;

19.启动所述试验车,检测平稳行驶时的轨道状况;

20.利用所述推动臂和所述传输架调节所述配重端的重量,使得所述试验车的重心偏移,检测所述试验车在重心偏移时的轨道情况;

21.利用所述顶升臂调节对所述配重端的支撑力,从而减轻或增加所述试验车对轨道的压力,检测所述试验车不同重量时的轨道情况。

22.本发明的一种轨道加载试验装置及其使用方法,通过所述推动臂将所述配重块传输至所述传输架的内部,再通过所述第一气缸,将所述传输架移动至所述移动平台的上方,可减少所述配重端的重量,当两侧的所述配重端重量不平衡时,所述试验车的重心偏移;当所述顶升臂与所述配重端接触后,为所述配重端提供支撑力,从而减少对轨道的压力;利用所述配重端和所述移动顶升端形成两个可控的变量,自动控制配重,从而简化轨道加载试验的试验过程。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

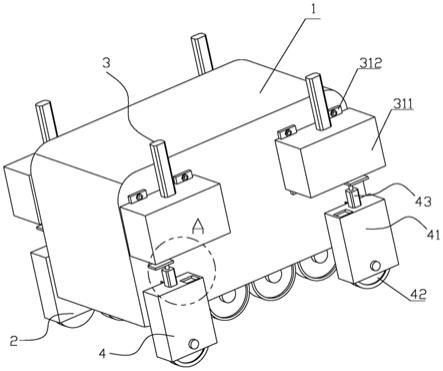

24.图1是本发明提供的一种轨道加载试验装置的结构示意图。

25.图2是本发明提供的一种图1的a处的局部结构放大图。

26.图3是本发明提供的转动轴的剖视图。

27.图4是本发明提供的支撑平台的剖视图。

28.图5是本发明提供的一种轨道加载试验装置的使用方法的步骤流程图。

[0029]1‑

试验车、2

‑

从动车、3

‑

配重端、31

‑

支撑平台、311

‑

第一板体、312

‑

第一连接板、

32

‑

第一气缸、33

‑

传输架、331

‑

上筒体、332

‑

下杆体、333

‑

限位板、334

‑

装载架、335

‑

挡板、34

‑

配重块、35

‑

推动臂、351

‑

第二气缸、352

‑

推动板、36

‑

配重槽、37

‑

贯通孔、4

‑

移动顶升端、41

‑

移动平台、411

‑

第二板体、412

‑

第二连接板、413

‑

转动轴、4131

‑

限位片、4132

‑

轴体、4133

‑

固定螺钉、42

‑

移动轮、43

‑

顶升臂、431

‑

第三气缸、432

‑

顶升板、44

‑

卡槽。

具体实施方式

[0030]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0031]

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0032]

请参阅图1至图4,本发明提供一种轨道加载试验装置,所述轨道加载试验装置包括试验车1和从动车2,所述从动车2的数量为四个,其中两个所述从动车2设置于所述试验车1的一侧的前后两端,其余两个所述从动车2设置于所述试验车1的另一侧的前后两端;每个所述从动车2均包括配重端3和移动顶升端4,所述配重端3与所述试验车1拆卸连接,并位于所述试验车1的外侧壁,所述移动顶升端4与所述试验车1的外侧壁铰接,并位于所述配重端3的下方;

[0033]

所述配重端3包括支撑平台31、第一气缸32、传输架33、配重块34和推动臂35,所述支撑平台31与所述试验车1拆卸连接,并位于所述试验车1的外侧壁,所述支撑平台31的顶端设置有配重槽36,所述配重槽36内设置有多个所述配重块34,所述配重槽36的底部设置有贯通孔37,所述推动臂35的数量为两个,两个所述推动臂35关于所述贯通孔37对称设置,并分别位于所述配重槽36的两侧,所述第一气缸32设置于所述支撑平台31的上方,所述传输架33与所述第一气缸32的输出端活动连接,并位于所述贯通孔37的内部;

[0034]

所述移动顶升端4包括移动平台41、移动轮42和顶升臂43,所述移动平台41与所述试验车1铰接,并位于所述支撑平台31的下方,所述移动轮42与所述移动平台41转动连接,并位于所述移动平台41的下方,顶升臂43设置于所述移动平台41的上方,并位于所述支撑平台31的下方,所述移动平台41的顶端设置有卡槽44,所述卡槽44位于所述贯通孔37的下方。

[0035]

在本实施方式中,通过所述推动臂35将所述配重块34传输至所述传输架33的内部,再通过所述第一气缸32,将所述传输架33移动至所述移动平台41的上方,可减少所述配重端3的重量,当两侧的所述配重端3重量不平衡时,所述试验车1的重心偏移;当所述顶升臂43与所述配重端3接触后,为所述配重端3提供支撑力,从而减少对轨道的压力;利用所述配重端3和所述移动顶升端4形成两个可控的变量,自动控制配重,从而简化轨道加载试验的试验过程。

[0036]

进一步的,所述传输架33包括上筒体331、下杆体332、限位板333和装载架334,所述上筒体331与所述第一气缸32的输出端活动连接,并位于所述第一气缸32的下方,所述限

位板333与所述上筒体331活动连接,并位于所述上筒体331的内部,所述下杆体332的一端与所述限位板333固定连接,所述装载架334与所述下杆体332的另一端固定连接,并位于所述贯通孔37的内部;所述传输架33还包括挡板335,所述挡板335的数量为两个,两个所述挡板335分别与所述装载架334固定连接,并分别位于所述装载架334的两侧;每个所述推动臂35均包括第二气缸351和推动板352,所述第二气缸351设置于所述配重槽36的一侧,所述推动板352与所述第二气缸351的输出端活动连接,并位于所述配重块34和所述第二气缸351之间;所述顶升臂43包括第三气缸431和顶升板432,所述第三气缸431设置于所述移动平台41的上方,所述顶升板432与所述第三气缸431的输出端活动连接,并位于所述第三气缸431和所述支撑平台31之间。

[0037]

在本实施方式中,所述下杆体332可在所述上筒体331的内部移动,当所述第一气缸32收缩时,所述下杆体332伸长,所述支撑平台31为所述装载架334提供支撑力,当所述第一气缸32伸长,所述装载架334与所述移动平台41接触后,所述下杆体332收缩,所述移动平台41为所述装载架334提供支撑力;利用所述第二气缸351推动所述推动板352,可将所述配重槽36内的所述配重块34运输至所述装载架334的内部,利用所述装载架334堆叠所述配重块34,利用第一气缸32将所述装载架334运输至所述移动平台41的上方,使得所述移动平台41为所述配重块34提供支撑力,从而减小所述支撑平台31的总重量,利用所述挡板335将所述装载架334的两端封闭,防止所述配重块34在传输时掉落。

[0038]

进一步的,所述支撑平台31包括第一板体311和第一连接板312,所述第一板体311设置于所述试验车1的外侧壁,所述第一连接板312的数量为多个,每个所述第一连接板312均与所述第一板体311固定连接,并均位于所述第一板体311靠近所述试验车1的一侧,每个所述第一连接板312的外侧壁均设置有螺纹孔,每个所述第一连接板312均与所述试验车1螺钉连接。

[0039]

在本实施方式中,利用所述第一连接板312,可将所述支撑平台31固定在所述试验车1的一侧,便于安装和拆卸。

[0040]

进一步的,所述移动平台41包括第二板体411、第二连接板412和转动轴413,所述第二板体411设置于所述第一板体311的下方,所述第二连接板412与所述第二板体411固定连接,并位于所述第二板体411靠近所述试验车1的一侧,所述第二板体411与所述试验车1转动连接,所述转动轴413与所述第二板体411转动连接。

[0041]

在本实施方式中,通过所述转动轴413实现所述移动平台41和所述试验车1的铰接,所述试验车1不对所述移动平台41提供支撑力,但在行驶时,会给予所述移动平台41一个推动力,带动所述移动平台41一起移动。

[0042]

进一步的,所述转动轴413包括限位片4131、轴体4132和固定螺钉4133,所述轴体4132分别与弧形板和所述试验车1转动连接,所述限位片4131与所述轴体4132的一端固定连接,所述轴体4132的另一端设置有安装孔,所述固定螺钉4133与所述轴体4132螺纹连接,并位于所述安装孔的内部。

[0043]

在本实施方式中,利用所述轴体4132和所述固定螺钉4133,将所述转动轴413安装在所述第二连接板412和所述试验车1之间,实现铰接。

[0044]

请参阅图5,本发明还提供一种采用上述所述的轨道加载试验装置的使用方法,包括如下步骤:

[0045]

s1:将所述试验车1放置在被测轨道的起始端,并将每个所述从动车2安装在对应的位置;

[0046]

s2:启动所述试验车1,检测平稳行驶时的轨道状况;

[0047]

s3:利用所述推动臂35和所述传输架33调节所述配重端3的重量,使得所述试验车1的重心偏移,检测所述试验车1在重心偏移时的轨道情况;

[0048]

s4:利用所述顶升臂43调节对所述配重端3的支撑力,从而减轻或增加所述试验车1对轨道的压力,检测所述试验车1不同重量时的轨道情况。

[0049]

在本实施方式中,通过所述推动臂35将所述配重块34传输至所述传输架33的内部,再通过所述第一气缸32,将所述传输架33移动至所述移动平台41的上方,可减少所述配重端3的重量,当两侧的所述配重端3重量不平衡时,所述试验车1的重心偏移;当所述顶升臂43与所述配重端3接触后,为所述配重端3提供支撑力,从而减少对轨道的压力;利用所述配重端3和所述移动顶升端4形成两个可控的变量,自动控制配重,从而简化轨道加载试验的试验过程。

[0050]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。