1.本发明涉及防爬器,特别是一种可减少行程空间的防爬器,属于轨道交通技术领域。

背景技术:

2.一般轨道车辆车体前端安装防爬器,防爬器突出车体最前端,当列车发生碰撞时防爬器的防爬齿先发生啮合,防止列车发生骑爬现象,同时推动防爬齿板和吸能管向后退,刨削结构的防爬器通过固定在安装法兰上的切削刀具剥离吸能管上的金属材料,将动能转化为机械能和热能来吸收碰撞能量。目前,车辆碰撞吸能结构一般包含车钩、防爬器与车体三部分,需实现先车钩吸能、接着防爬器吸能、最后车体吸能的三级逐步吸能,保证列车、司机及乘客的安全。

3.为满足上述吸能顺序,防爬器需要位于车钩之后、车体结构之前。若防爬器安装位置在车体最前端,这样容易造成防爬器吸能结构过长,同时给司机室结构设计造成较大影响。若防爬器安装位置靠后,防爬器最前端突出车体最前端距离较小时,考虑到目前几乎所有刨削式防爬器吸能管的全部长度均为可切削长度,可切削长度即为吸能行程,存在防爬器吸能行程还未走完,车体结构已发生碰撞的情况。一方面防爬器吸能行程未被充分利用,另一方面车体结构的碰撞力与防爬器的缓冲力叠加导致碰撞界面力过大,对车体结构造成损坏,对车内人员造成伤害。

技术实现要素:

4.本发明的目的主要是针对上述现有技术的缺陷,提供一种轨道车辆刨削式防爬器,其通过改变吸能管上可切削层长度改变吸能行程,此防爬器安装位置不受空间结构的影响。

5.为了解决以上技术问题,本发明提供的轨道车辆刨削式防爬器,包括防爬齿板、吸能管和底座,所述吸能管的后端与底座滑动连接,所述底座设有绕吸能管周向均匀布置的刨削刀,所述刨削刀与所述吸能管相抵接,其特征在于:所述吸能管包含前部的空行程区段和后部的切削吸能区段,所述空行程区段开设有容刨削刀低阻力或无阻力通过的槽。

6.进一步的吸能管的空行程区段包裹有蒙皮。

7.进一步的,所述切削吸能区段的长度为防爬器的有效吸能行程。

8.再进一步的,所述轴向槽数量与刨削刀数量相等且一一对应。轴向槽与吸能管的轴线平行。

9.作为改进方案, 所述吸能管的切削吸能区段具有沿所述吸能管的轴线方向螺旋设置的导向槽,所述底座设有与刨削刀间隔布置的导向件,所述导向件和刨削刀可转动的设置于底座。

10.作为进一步的改进,所述导向槽螺旋地延伸至吸能管的空行程区段的前部,对应的,所述槽沿吸能管的轴线方向螺旋设置。

11.或者,所述导向槽在空行程区段范围内与吸能管的轴线平行,对应的,所述槽沿吸能管的轴线方向平行。

12.本发明还要求保护一种轨道车辆,其特征在于:具有前述的轨道车辆刨削式防爬器。

13.本发明在满足碰撞吸能的基础上,考虑车体和防爬器重叠区域,设置防爬器切削空行程,保留需要的可切削长度。该结构可保证防爬器在碰撞前半部分防爬齿及吸能管后退,刀具切削吸能管可切削层进行吸能,在车体结构接触时防爬器刀具不进行切削,走空行程,不再参与轴向吸能,此时仅由车体结构参与吸能,不会造成吸能叠加,增大界面力值。

14.该防爬器具有结构简单、功能易实现的优点,在满足防爬器防爬吸能的基础上,可实现吸能行程的充分利用,最大限度保证车体不被损坏,保证司机和乘客的安全,并且避免与车体吸能区域重叠,实现逐级吸能。

附图说明

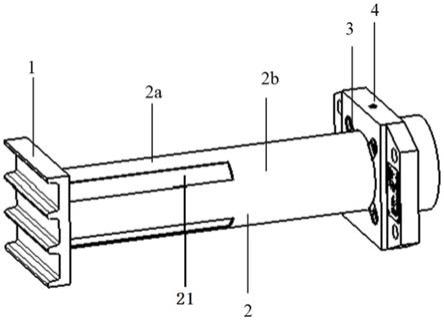

15.图1是本发明刨削式防爬器结构示意图。

16.图2是本发明刨削式防爬器安装示意图。

17.图中标号示意如下:1

‑

防爬齿板;2

‑

吸能管;2a

‑

空行程区段;2b

‑

切削吸能区段;21

‑

轴向槽;3

‑

刨削刀;4

‑

底座;5

‑

刨削式防爬器;6

‑

车体结构;7

‑

防爬器安装面。

具体实施方式

18.下面对本发明的实施方式做解释说明。

19.实施例一如图1、图2所示,本实施例轨道车辆刨削式防爬器5安装于车体6前端,防爬器安装面7位于车体最前端较后位置,对刨削式防爬器5的吸能管2进行加长后使其突出车体结构6最前端较多距离,保证碰撞时刨削式防爬器5先发生啮合再后退吸能。具体来说,本实施例轨道车辆刨削式防爬器5,包括防爬齿板1、吸能管2和底座4。吸能管2的前端与防爬齿板1焊接固定,吸能管2的后端与底座4滑动连接,底座4为固定于车体6的安装法兰。底座4设有绕吸能管2周向均匀布置的刨削刀3,刨削刀3与吸能管2相抵接,吸能管2的空行程区段2a包裹有蒙皮。

20.本刨削式防爬器的吸能管2包含前部的空行程区段2a和后部的切削吸能区段2b,空行程区段2a开设有容刨削刀3低阻力或无阻力通过的槽21。本实施例中,轴向槽21数量与刨削刀3数量相等且一一对应,均为4个。轴向槽21与吸能管2的轴线平行。

21.切削吸能区段2b的长度为防爬器的有效吸能行程。刨削式防爬器5可切削吸能管部分行程走完以后,已将大部分碰撞能量吸收完毕,此时车体结构6刚好发生碰撞,若还有残余动能,车体结构6前端变形吸能。该结构防爬器通过改变吸能管上可切削吸能管长度改变吸能行程,保证吸能行程被充分利用,又避免了防爬器吸能与车体吸能区域的重叠,保证吸能的稳定性。

22.实施例二本实施例主体结构与实施例以相同,改进在于吸能管2的切削吸能区段2b具有沿所述吸能管2的轴线方向螺旋设置的导向槽,底座设有与刨削刀3间隔布置的导向件,导向

件和刨削刀3可转动的设置于底座。在吸能行程不变的情况下,刨削路径得到延长,合理有效提升了防爬器的总吸能量,使得防爬器能够满足于列车对吸能量较高的要求。与中国发明专利cn112141155b的区别在于,本方案中刀具和导向件为转动件,吸能管2不转动;而专利cn112141155b中将吸能管2设计为可转动的。专利cn112141155b中在吸能管2与防爬齿板1之间为转动连接,由于前端冲击力大,该转动结构的稳定性可能会受到挑战。而本专利的方案将转动件设置于底座上的刀头,该区域不直接受冲击,稳定性可以得到保障。本例中导向槽在空行程区段2a范围内的布置形式可采用两种方案,即:1、导向槽在空行程区段2a与吸能管2的轴线平行,槽21沿吸能管2的轴线方向平行;2、导向槽螺旋地延伸至吸能管2的空行程区段2a的前部,对应的,槽21沿吸能管2的轴线方向螺旋设置。考虑到空行程段防爬器不再受力,因此推荐采用第1中方案。

23.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种轨道车辆刨削式防爬器,包括防爬齿板(1)、吸能管(2)和底座(4),所述吸能管(2)的后端与底座(4)滑动连接,所述底座(4)设有绕吸能管(2)周向均匀布置的刨削刀(3),所述刨削刀(3)与所述吸能管(2)相抵接,其特征在于:所述吸能管(2)包含前部的空行程区段(2a)和后部的切削吸能区段(2b),所述空行程区段(2a)开设有容刨削刀(3)低阻力或无阻力通过的槽(21)。2.根据权利要求1所述的轨道车辆刨削式防爬器,其特征在于:所述吸能管(2)的空行程区段(2a)包裹有蒙皮。3.根据权利要求1所述的轨道车辆刨削式防爬器,其特征在于:所述切削吸能区段(2b)的长度为防爬器的有效吸能行程。4.根据权利要求1所述的轨道车辆刨削式防爬器,其特征在于:所述底座(4)为固定于车体的安装法兰。5.根据权利要求1所述的轨道车辆刨削式防爬器,其特征在于:所述轴向槽(21)数量与刨削刀(3)数量相等且一一对应。6.根据权利要求1所述的轨道车辆刨削式防爬器,其特征在于:所述轴向槽(21)与吸能管(2)的轴线平行。7.根据权利要求1所述的轨道车辆刨削式防爬器,其特征在于:所述吸能管(2)的切削吸能区段(2b)具有沿所述吸能管(2)的轴线方向螺旋设置的导向槽,所述底座设有与刨削刀(3)间隔布置的导向件,所述导向件和刨削刀(3)可转动的设置于底座。8.根据权利要求7所述的轨道车辆刨削式防爬器,其特征在于:所述导向槽螺旋地延伸至吸能管(2)的空行程区段(2a)的前部,对应的,所述槽(21)沿吸能管(2)的轴线方向螺旋设置。9.根据权利要求7所述的轨道车辆刨削式防爬器,其特征在于:所述导向槽在空行程区段(2a)范围内与吸能管(2)的轴线平行,对应的,所述槽(21)沿吸能管(2)的轴线方向平行。10.一种轨道车辆,其特征在于:具有如权利要求1

‑

9任一项所述的轨道车辆刨削式防爬器。

技术总结

本发明涉及一种轨道车辆刨削式防爬器,包括防爬齿板、吸能管和底座,底座设有与吸能管相抵的刨削刀,吸能管包含前部的空行程区段和后部的切削吸能区段,空行程区段开设有容刨削刀低阻力或无阻力通过的槽。本发明设置防爬器切削空行程,保留需要的可切削长度。该结构可保证在碰撞前半部分由刀具切削吸能管的切削吸能区段进行吸能;在车体结构接触时防爬器刀具不进行切削,走空行程,不再参与轴向吸能,此时仅由车体结构参与吸能,不会造成吸能叠加,增大界面力值。该防爬器具有结构简单、功能易实现的优点,在满足防爬器防爬吸能的基础上,可实现吸能行程的充分利用,最大限度保证车体不被损坏,并且避免与车体吸能区域重叠,实现逐级吸能。逐级吸能。逐级吸能。

技术研发人员:周婷 梁炬星 余凯 胡旋 姜琨久

受保护的技术使用者:中车南京浦镇车辆有限公司

技术研发日:2021.11.10

技术公布日:2021/12/23