1.本发明涉及扩链交联剂和聚氨酯领域,具体涉及仲胺类扩链交联剂及制备的聚氨酯弹性材料。

背景技术:

2.聚氨酯(脲)体系常用芳香胺类作为扩链剂,芳香胺结构中的苯环、以及与异氰酸酯基团形成的脲基甲酸酯基团,可赋予制品优良的物理机械性能。但随产业的发展、社会的进步,芳香胺类扩链/交联剂的劳动安全卫生问题被广泛关注。例如,联苯胺及3,3'-二氯-4,4'-二氨基二苯基甲烷(moca)被世界卫生组织下属的国际癌症研究所列为i类致癌物——明确对人类有致癌作用,而且没有最低安全限量、存在及致癌,许多国家正逐步禁止此类产品的应用。

3.故更加安全卫生的芳胺类扩链剂/交联剂产品是行业的研究热点。目前,常见的非致癌物芳香胺类扩链剂有二乙基甲苯二胺(detda)、二甲硫基甲苯二胺(dmtda)、4,4'-亚甲基双(3-氯-2,6-二乙基苯胺)(m-cdea)、4,4'-双仲丁氨基二苯基甲烷(mdba)等。

4.其中,类似于上述mdba结构的仲胺,其活性较同族伯胺活性有所降低,操作窗口有所延长;但相对小分子醇类,其活性仍相对较高。而且仲胺相对伯胺,与异氰酸酯基团生成的脲基甲酸酯基团中少一个氢键给体“h”,故分子间的氢键力降低,使制品的强度及硬度有所下降。

技术实现要素:

5.本发明的目的在于提供一种仲胺类扩链交联剂及一种聚氨酯弹性材料。可提升仲胺类扩链交联剂的操作性以及制备的聚氨酯弹性材料的强度、耐热性能等。

6.为了实现以上技术目的,本发明采用以下技术方案:

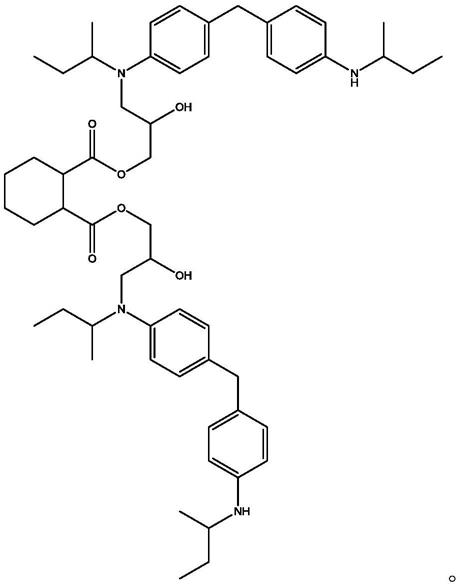

7.一种仲胺类扩链交联剂,其结构式为:

[0008][0009]

本发明所述仲胺类扩链交联剂的制备方法,包括以下步骤:在催化剂存在下,4,4'-双仲丁氨基二苯基甲烷与六氢邻苯二甲酸双缩水甘油酯反应。

[0010]

反应式示意如下:

[0011][0012]

本发明所述制备方法中,4,4'-双仲丁氨基二苯基甲烷和六氢邻苯二甲酸双缩水甘油酯的摩尔比为3.0-7.0:1,优选4.0-6.0:1。

[0013]

本发明所述制备方法中,所述催化剂选用路易斯酸类催化剂,优选三氟化硼单乙胺。

[0014]

本发明所述制备方法中,所述催化剂用量为六氢邻苯二甲酸双缩水甘油酯质量的0.01%-0.1%,优选0.02%-0.08%。

[0015]

本发明所述制备方法中,所述反应的温度为60-150℃,优选70-120℃。

[0016]

一种聚氨酯弹性材料,包含异氰酸酯预聚体组分、组合料组分和催化剂组分。

[0017]

本发明所述异氰酸酯预聚体组分,包含以下重量份数的组分:

[0018]

聚醚多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-90,优选40-80;

[0019]

增塑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-30,优选5-20;

[0020]

多异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-30,优选10-25。

[0021]

本发明所述组合料组分,包含以下重量份数的组分:

[0022][0023]

本发明所述催化剂组分包含环保型有机金属催化剂,例如新癸酸锌、新癸酸铋、二(十二烷基硫)二丁基锡中的一种或多种,用量为组合料组分质量的0.05%~0.6%,合适的例子包括但不限于美国领先的bicat8018、bicat z,比利时优美科的bi2010、zn1910、valikat14h2,赢创化学的dabco t-120等。

[0024]

本发明所述的聚氨酯弹性材料中,异氰酸酯预聚体组分及组合料组分中所述聚醚多元醇平均官能度为2~3,平均分子量在1000~6500,合适的例子包括但不限于万华化学的c2010、c2020、c2040、c2140、f3135、f3056d等。

[0025]

本发明所述增塑剂选用环保型长链氯化石蜡(如山东岩海的52#氯化石蜡)、柠檬酸三丁酯(tbc)、乙酰基柠檬酸三丁酯(atbc)、对苯二甲酸二辛酯(dotp)、氯代棕榈油甲酯及环氧大豆油酸甲酯等中的一种或多种。

[0026]

本发明所述多异氰酸酯选用二异氰酸酯及其衍生物,代表牌号为万华化学的mdi-50、mdi-100、mdi-100ll、tdi-80。

[0027]

本发明所述的聚氨酯弹性材料中,组合料组分中所述辅扩链剂选用液体胺类扩链剂二甲硫基二氨基甲苯(dmtda)、3,5-二乙基甲苯二胺(detda)、4,4

’‑

双仲丁氨基二苯基甲烷(mdba)、1,4-双仲丁基氨基苯、异弗尔酮二胺、二氨基二环己基甲烷等,代表牌号为雅宝公司的e300、e100,万华化学的wanalink6200、wanalink1104、wanamine ipda、wanamine h

12

mda等。

[0028]

本发明所述无机填料选用碳酸钙、滑石粉、高岭土、白炭黑及氧化镁等中的一种或多种,合适的例子包括但不限于400目碳酸钙(阳山碳酸钙厂)、400目滑石粉(辽宁仁祥矿业)。

[0029]

本发明所述的聚氨酯弹性材料中,异氰酸酯指数为1~1.5,优选1.1~1.4。

[0030]

一种制备本发明所述的聚氨酯弹性材料的方法,包括以下步骤:将异氰酸酯预聚体组分、组合料组分及催化剂组分加入到搅拌器内分散1~2min,然后将分散均匀的物料浇注到模具内,放置熟化。

[0031]

本发明的有益效果包括:

[0032]

(1)使用六氢邻苯二甲酸双缩水甘油酯改性4,4'-双仲丁氨基二苯基甲烷可将其一端的仲胺基转变为仲羟基、并增大分子量,从而降低其反应活性,延长操作窗口期;

[0033]

(2)使用六氢邻苯二甲酸双缩水甘油酯改性4,4'-双仲丁氨基二苯基甲烷,生成的改性物具备两个仲胺基和两个仲羟基,增大了交联度,可提升材料的耐热性能(热态拉伸和热态硬度),改善耐水性;

[0034]

(3)使用六氢邻苯二甲酸双缩水甘油酯改性4,4'-双仲丁氨基二苯基甲烷,生成的改性物引入两个酯基链段,可增加结构的氢键受体数量,从而提升分子间的氢键作用力,增加材料的强度、硬度。

[0035]

(4)使用六氢邻苯二甲酸双缩水甘油酯改性4,4'-双仲丁氨基二苯基甲烷,生成的改性物结构中包含两个叔胺n原子,具有自催化效果、可促进体系的后熟化。该叔胺结构本身位阻较大,故在反应初期、体系温度较低时,催化活性较低、不影响操作性;在反应中后段,体系内部积累的反应热使结构内叔胺活性升高,从而促进体系的后熟化性能。

附图说明

[0036]

图1为实施例1产物的红外谱图。

[0037]

图2为实施例1产物的核磁谱图。

具体实施方式

[0038]

下面的实施例将对将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0039]

实施例1制备扩链交联剂a

[0040]

将150g的4,4'-双仲丁氨基二苯基甲烷(万华化学)和30g六氢邻苯二甲酸双缩水甘油酯(烟台东化新材料)加入三口烧瓶中,加热至80℃,30min后,加入0.010g三氟化硼单乙胺(阿拉丁试剂),反应6h,获得扩链交联剂a。反应过程中进行氮气保护。使用nicolet is5傅立叶变换红外光谱仪(美国thermo fisher品牌)对上述产物进行测试,红外谱图见图1,通过红外谱图分析可知原料中环氧基团已经反应完全,并有目标基团羟基的生成。采用bruker avanceⅲ400hz核磁共振波谱仪对产物进行碳谱分析,溶剂为cdcl3,结果如图2所示。

[0041]

实施例2制备扩链交联剂b

[0042]

将160g的4,4'-双仲丁氨基二苯基甲烷(万华化学)和25g六氢邻苯二甲酸双缩水甘油酯(烟台东化新材料)加入三口烧瓶中,加热至70℃,30min后,加入0.015g三氟化硼单乙胺(阿拉丁试剂),反应5h,获得扩链交联剂b。反应过程中进行氮气保护。

[0043]

实施例3、4和对比例1、2 tdi体系聚氨酯弹性材料制备

[0044]

异氰酸酯预聚体组分(甲组)配方如下表1:

[0045]

表1异氰酸酯预聚体组分配方

[0046]

原料牌号/名称重量份数聚醚多元醇c202060聚醚多元醇f3056d20增塑剂atbc15多异氰酸酯tdi-8015 总量110

[0047]

按表2配方将聚醚多元醇c2020、f3056d加入烧瓶中,105℃真空脱水2h,降温至70℃加入tdi-80,升温至90℃后反应5h,加入atbc,降温至50℃出料,获得异氰酸酯预聚体组分。

[0048]

组合料组分(乙组)配方如下表2:

[0049]

表2组合料组分配方

[0050][0051]

按表2配方将原料混合后加热至105℃,真空脱水2h,降温至50℃,出料备用。

[0052]

催化剂组分(丙组):赢创化学的dabco t-120。

[0053]

按照异氰酸酯指数1.15来配置甲组、乙组,丙组用量为乙组质量的0.1%,将三组份料搅拌均匀后进行浇注,制备样块进行相关性能测试。

[0054]

操作时间按照《gb/t 19250-2013》中6.8流平性测试方法测试;硬度按照《gb/t 531.1-2008》中第一部分的方法测试;结果见表3。拉伸强度按照《gb/t 528》中对拉伸速度、样条形状的要求测试。

[0055]

表3实施例3、4与对比例1、2样块的操作时间与熟化性能测试

[0056]

测试项目实施例3实施例4对比例1对比例2操作时间/min4038303524h熟化硬度/a43403835

[0057]

由表3可知,实施例3、4较对比例1、2操作性能好且后熟化性能更优异,其中实施例3较实施例4的提升效果更明显。

[0058]

将实施例3、4与对比例1、2的样块放置于恒温恒湿间养护7天后,进行硬度、拉伸强度、吸水率以及热态硬度、热态拉伸强度的测试,结果见表4、5。

[0059]

表4实施例3、4与对比例1、2样块的硬度、拉伸强度、吸水率测试

[0060]

测试项目实施例3实施例4对比例1对比例225℃硬度/a6559534825℃拉伸强度/mpa3.022.752.512.17吸水率/%1.041.131.251.29

[0061]

由表4可知,实施例3、4较对比例1、2的硬度高、拉伸强度高,其中实施例3较实施例4的提升效果更明显。

[0062]

表5实施例3、4与对比例1、2样块的热态硬度、热态拉伸强度测试

[0063]

测试项目实施例3实施例4对比例1对比例280℃硬度/a6154474080℃拉伸强度/mpa2.832.472.121.67

[0064]

由表5可知,实施例3、4较对比例1、2的热态硬度高、热态拉伸强度高,其中实施例3较实施例4的提升效果更明显。

[0065]

实施例5、6和对比例3、4 mdi体系聚氨酯弹性材料制备:

[0066]

异氰酸酯预聚体组分(甲组)配方如下表6:

[0067]

表6异氰酸酯预聚体组分配方

[0068]

原料牌号/名称份数聚醚多元醇c2020400聚醚多元醇f3135200增塑剂dotp100多异氰酸酯mdi-50250 总量950

[0069]

按表6配方将聚醚多元醇c2020、f3135加入烧瓶中,105℃真空脱水2h,降温至70℃加入mdi-50,升温至80℃后反应6h,加入dotp,降温至50℃出料,获得异氰酸酯预聚体组分。

[0070]

组合料组分(乙组)配方如下表7:

[0071]

表7实施例5、6与对比例3、4的组合料组分配方

[0072][0073]

按表7配方将原料混合后加热至105℃,真空脱水2h,降温至50℃,出料备用。

[0074]

催化剂组分(丙组):比利时优美科的valikat14h2。

[0075]

按照异氰酸酯指数1.20来配置甲组、乙组,丙组用量为甲乙组总质量的0.5%,将三组份料搅拌均匀后进行浇注,制备样块进行相关性能测试。

[0076]

将实施例5、6与对比例3、4的样块放置于恒温恒湿间养护7天后,进行硬度、拉伸强度、吸水率以及热态硬度、热态拉伸强度的测试,结果见表8、9。

[0077]

操作时间按照《gb/t 19250-2013》中6.8流平性测试方法测试;硬度按照《gb/t 531.1-2008》中第一部分的方法测试;吸水率按照《gb/t 1034-2008》中方法1(23℃水中吸水量测试)进行测试,结果见表8。

[0078]

表8实施例5、6与对比例3、4样块的操作时间与熟化性能测试

[0079]

测试项目实施例5实施例6对比例3对比例4操作时间/min3531202524h熟化硬度/a33272218吸水率/%1.261.371.551.58

[0080]

由表8可知,实施例5、6较对比例3、4操作性能好、后熟化性能更优异且吸水率更低,其中实施例5较实施例6的改善效果更明显。

[0081]

表9实施例5、6与对比例3、4样块的常温及80℃的硬度及拉伸强度测试

[0082]

测试项目实施例5实施例6对比例3对比例425℃硬度/a5855474325℃拉伸强度/mpa1.181.090.840.7780℃硬度/a5551423680℃拉伸强度/mpa1.131.020.760.68

[0083]

由表9可知,实施例5、6较对比例3、4的常温及80℃的硬度及拉伸强度更优异,实施例5、6较对比例3、4在80℃环境下硬度及拉伸强度衰减率更低,其中实施例5较实施例6的改善效果更明显。