1.本发明涉及高分子发泡材料技术领域,具体涉及一种免火焰处理高发泡倍率聚丙烯发泡材料及其制备方法。

背景技术:

2.近年来,随着能源危机的加剧,国内外研究者统一认为轻量化材料是解决能源危机的重要途径。微孔发泡材料作为轻量化最直观的产物,广泛应用于航空工业、农业、汽车行业、电子电器、包装业等领域。微孔发泡材料在减轻重量的同时且具有优异的物理机械性能,如良好的尺寸稳定性,加工性能,机械性能以及热性能。

3.微孔发泡材料根据发泡剂的种类不同主要分为物理发泡材料和化学发泡材料。化学发泡材料由于发泡剂很难完全降解而导致残留,容易造成环境污染。相比于化学发泡,物理发泡通过直接通入氮气、二氧化碳等气体的超临界流体,随后与聚合物熔体混合均匀,然后通过降压的方式发泡,因此物理发泡能够很好的解决化学发泡化学残留的难题.使得微孔发泡材料能够应用于对于化学残留要求严格的产品上。

4.随着微孔发泡材料的广泛使用,如微孔发泡的聚丙烯材料目前广泛应用于航空工业、农业、汽车行业、电子电器、包装业等领域,技术人员发现其与胶粘剂的粘接能力很差,普通的微孔发泡聚丙烯材料无法满足使用要求;因此,在使用中通常采用火焰处理的方式来提高发泡聚丙烯与胶粘剂的粘接能力,但火焰处理工艺成本较高,工序复杂,并且只能处理一些不发泡或微发泡产品,但对于高发泡产品,遇高温容易导致其内部泡孔坍塌而无法使用,这大大限制了高发泡聚丙烯的使用场所。

技术实现要素:

5.本发明目的在于提供一种免火焰处理高发泡倍率聚丙烯发泡材料及其制备方法,通过对聚丙烯材料进行改性、同时采用超临界流体进行发泡制得表面张力和剥离强度显著增强的高发泡倍率聚丙烯发泡材料,解决高发泡倍率聚丙烯材料在与胶黏剂粘接时,由于二者相容性差,需要进行火焰处理进行粘接而导致泡孔坍塌、失去使用功能的问题。

6.为达成上述目的,本发明提出如下技术方案:一种免火焰处理高发泡倍率聚丙烯发泡材料,所述发泡材料由改性聚丙烯材料经超临界流体发泡而得;

7.所述改性聚丙烯材料包括以下重量份的组分:聚丙烯70~95份;填充物3~10份;极性助剂1~5份;两亲性嵌段共聚物1~5份;其它助剂1~5份。

8.进一步的,所述聚丙烯为特殊级的高熔体强度聚丙烯。

9.进一步的,所述填充物为滑石粉、碳酸钙、云母、晶须、硫酸钡、玻璃纤维、硅灰石中的一种或两种复配。

10.进一步的,所述极性助剂为“壳-核”共聚物、共聚反应单体或聚烯烃弹性体接枝,或为功能性聚合物epdm-g-mah、epdm-g-gma、pp-g-mah、pp-g-gma、pe-g-mah、pe-g-gma、poe-g-mah、poe-g-gma、ema-g-gma、ema-g-mah、eba-g-gma、eba-g-mah、sebs-g-mah以及苯

乙烯-马来酸酐共聚物中的一种或几种。

11.进一步的,所述两亲性嵌段共聚物为海藻酸-聚乳酸嵌段共聚物、磷脂、海藻酸钠-聚乳酸嵌段共聚物、明胶、聚乙烯-聚环氧乙烷嵌段共聚物、聚谷氨酸、胆固醇或聚氧化乙烯-聚己内酯嵌段共聚物。

12.进一步的,所述其它助剂包括润滑剂、抗氧剂、成核剂、光稳定剂、抗静电剂、着色剂中的至少一种。

13.进一步的,所述超临界流体为二氧化碳、氮气、戊烷、丁烷或庚烷。

14.本发明另一技术方案在于公开一种免火焰处理高发泡倍率聚丙烯发泡材料的制备方法,该方法包括如下步骤:

15.(1)按照重量份称取以下组分:聚丙烯70~95份,填充物3~10份,极性助剂1~5份,两亲性嵌段共聚物1~5份,其它助剂1~5份,将上述组分共混后加入双螺杆挤出机中混合均匀,混合物料经熔融塑化、捏合混炼、挤出、冷却、切粒、干燥,得到改性聚丙烯材料;

16.(2)改性聚丙烯材料通过单螺杆挤出制备板材,再将板材放入模压模具中,采用模内超临界流体发泡技术制得免火焰处理高发泡倍率聚丙烯发泡材料。

17.进一步的,所述步骤(2)中模内超临界流体发泡技术的工艺参数为:模内温度在140~156℃之间,模内流体的压力为8~12mpa,恒温恒压30-120分钟,然后以1~20mpa/s的速度卸压至常压。

18.进一步的,所述模压模具中设置有内部气体循环装置,所述内部气体循环装置耐高压不低于15mpa。

19.由以上技术方案可知,本发明的技术方案获得了如下有益效果:

20.本发明公开的免火焰处理高发泡倍率聚丙烯发泡材料及其制备方法,其发泡材料由改性聚丙烯材料经超临界流体发泡而得,改性聚丙烯材料包括以下重量份的组分:聚丙烯70~95份;填充物3~10份;极性助剂1~5份;两亲性嵌段共聚物1~5份;其它助剂1~5份。本发明由超临界流体技术发泡获得的免火焰处理高发泡倍率聚丙烯发泡材料,其发泡倍率高于25倍、密度低于0.04g/cm3、泡孔细腻、并且泡孔密度高且均匀,具有很好的亲水性,无需火焰处理就能和粘接胶具有很强的粘接能力,充分解决高发泡倍率聚丙烯材料不能用火焰处理来保证其与胶有很好的粘接能力的问题,用途更广泛。

21.同时,本发明采用超临界流体发泡工艺、并选用二氧化碳作为发泡剂,制得的发泡材料具有较低的voc含量,制备和使用过程均环保无污染、成本低,在应用于电子电器、航空航天、汽车、建筑等领域的同时,还能应用于对材料气味和voc含量要求很高的产品上,进一步扩大材料应用范围。

22.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

23.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

24.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组

成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

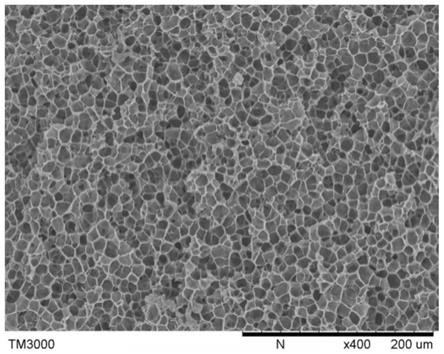

25.图1为实施例3制得的免火焰处理高发泡倍率聚丙烯发泡材料的微观泡孔图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

27.本发明专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,除非上下文清楚地指明其它情况,否则单数形式的“一个”“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的特征、整体、步骤、操作、元素和/或组件,并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

28.基于微孔发泡材料在航空工业、农业、汽车行业、电子电器、包装业等领域的广泛使用,普通的微孔发泡聚丙烯材料与胶粘剂的粘接能力很差,需要进行火焰处理的方式提高其与胶粘剂的粘接能力,但火焰处理工艺一方面成本较高、工序复杂,另一方面只能应用于不发泡或微发泡材料,对于高发泡材料,火焰处理的高温容易导致其内部泡孔坍塌而无法使用。因此,本发明旨在于研发一种免火焰处理高发泡倍率聚丙烯发泡材料及其制备方法,充分解决上述高发泡材料与胶粘剂粘接差的问题。

29.本发明提出的免火焰处理高发泡倍率聚丙烯发泡材料由改性聚丙烯材料经超临界流体发泡而得,改性聚丙烯材料包括以下重量份的组分:聚丙烯70~95份;填充物3~10份;极性助剂1~5份;两亲性嵌段共聚物1~5份;其它助剂1~5份,其中,聚丙烯为特殊级的高熔体强度聚丙烯,其它助剂包括润滑剂、抗氧剂、成核剂、光稳定剂、抗静电剂、着色剂中的至少一种。

30.具体实施时,填充物选择滑石粉、碳酸钙、云母、晶须、硫酸钡、玻璃纤维、硅灰石中的一种或两种复配,优先选用滑石粉;极性助剂为“壳-核”共聚物、共聚反应单体或聚烯烃弹性体接枝,或为功能性聚合物epdm-g-mah、epdm-g-gma、pp-g-mah、pp-g-gma、pe-g-mah、pe-g-gma、poe-g-mah、poe-g-gma、ema-g-gma、ema-g-mah、eba-g-gma、eba-g-mah、sebs-g-mah以及苯乙烯-马来酸酐共聚物中的一种或几种,由于需要保证改性聚丙烯材料具有适合高发泡条件的熔体强度,优选poe-g-mah作为填充物;两亲性嵌段共聚物可选用海藻酸-聚乳酸嵌段共聚物、磷脂、海藻酸钠-聚乳酸嵌段共聚物、明胶、聚乙烯-聚环氧乙烷嵌段共聚物、聚谷氨酸、胆固醇或聚氧化乙烯-聚己内酯嵌段共聚物,实施例中,选用海藻酸钠-聚乳酸嵌段共聚物;

31.此外,本发明作为发泡剂的超临界流体,可以采用二氧化碳、氮气、戊烷、丁烷或庚

烷,均具有良好的发泡效果,但从环保、能源方面以及与聚合物溶解性等考虑,发泡剂采用超临界的二氧化碳具有最好的发泡效果。

32.下面结合附图所示的免火焰处理高发泡倍率聚丙烯发泡材料的具体制备过程,对本发明的制备方法自进一步具体介绍。

33.实施例1

34.一种免火焰处理高发泡倍率聚丙烯发泡材料的制备方法,包括以下步骤:

35.(1)按照重量份称取以下组分:聚丙烯91份,5000目的滑石粉5份,poe-g-mah 2份,两亲性嵌段共聚物2份,抗氧剂0.5份、成核剂0.2份、抗静电剂0.3份,将上述原料在低速搅拌机中共混20分钟,加入到双螺杆挤出机中,挤出机1区到12区温度设置为150℃、180℃、200℃、200℃、200℃、200℃、205℃、205℃、205℃、205℃、210℃、210℃,机头为200℃,混合物料经熔融塑化、捏合混炼、挤出、冷却、切粒、干燥,得到改性聚丙烯材料;

36.(2)将改性聚丙烯材料通过单螺杆挤出一定体积的板材,将板材放入适合板材发泡的模具中,控制模内发泡工艺参数为:模内温度在140~156℃之间,模内流体的压力为8~12mpa,恒温恒压30-120分钟,然后以1~20mpa/s的速度卸压至常压,制得免火焰处理高发泡倍率聚丙烯发泡材料。

37.实施例2

38.实施例2与实施例1的区别在于步骤(1)制得改性聚丙烯材料时,填充物选择不小于7000目的滑石粉5份,其他组分含量及工艺参数条件不变。

39.实施例3

40.实施例3与实施例1的区别在于步骤(1)制得改性聚丙烯材料时,聚丙烯的重量份数为89份、两亲嵌段共聚物的重量份为3份,其他组分含量及工艺参数条件不变。

41.实施例4

42.实施例4与实施例1的区别在于步骤(1)制得改性聚丙烯材料时,聚丙烯的重量份数为87份、两亲嵌段共聚物的重量份为5份,其他组分含量及工艺参数条件不变。

43.对比例1

44.对比例1与实施例1的区别在于步骤(1)制得改性聚丙烯材料时,聚丙烯的重量份数为92份、不含两亲嵌段共聚物,其他组分含量及工艺参数条件不变。

45.实施例2至实施例4和对比例1制得免火焰处理高发泡倍率聚丙烯发泡材料相较于实施例1各组分含量变化如下表1所示,对各实施例制得的产品进行发泡倍率、密度、表面张力和剥离强度的性能检测,结果如下表2所示。

46.表1实施例和对比例改性聚丙烯材料配方

47.组分对比例1实施例1实施例2实施例3实施例4聚丙烯9291918987滑石粉a55/55滑石粉b//5//poe-g-mah22222两亲嵌段共聚物/1135抗氧剂0.50.50.50.50.5成核剂0.20.20.20.20.2

抗静电剂0.30.30.30.30.3

48.表中,滑石粉a目数为5000目的滑石粉,滑石粉b为目数大于7000目的滑石粉。

49.表2实施例和对比例低密度阻燃聚丙烯发泡材料性能对比

[0050][0051]

通过以上对比例以及实施例的检测结果分析如下,对比例1材料配方中未添加两亲性嵌段共聚物,其达因值相对较低,为28,对应的其剥离强度也相对较小,随着实施例1至实施例4中两亲性嵌段共聚物的增加其达因值逐渐增加;并且,当两亲性嵌段共聚物的重量份增加到实施例3的3份时,其产物的达因值和剥离力完全满足直接与粘接胶的粘接标准要求,不需要免火焰处理及能够与胶有很好的粘接能力。为了进一步验证两亲性共聚物添加量对达因值和剥离力的影响效果,实施例4增加两亲性嵌段共聚物的重量份为5份,检测结果表明此时产物的发泡性能相对受限,不能达到有效的发泡倍率,相较于实施例3的27倍发泡,发泡倍率相对只能达到21。实施例2和实施例3进一步讨论了填充物的粒径对产物泡孔密度和尺寸的影响,结合附图1所示,发现填充物目数越大,其发泡后泡沫泡孔密度越大,泡孔尺寸越小。

[0052]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。