1.本发明属于农药合成技术领域,具体地,涉及一种连续生产草甘膦异丙胺盐的生产工艺。

背景技术:

2.草甘膦是美国孟山都公司于1974年商品化的除草剂,因其高效、低毒、低残留、广谱性、与环境相容性好的优越性能,使其成为世界上使用最广泛的除草剂。我国的草甘膦生产于上世纪80年代起步,大多采用以甘氨酸、亚磷酸二甲酯、多聚甲醛为主要原料的烷基酯法合成工艺。该法工艺稳定、收率较高,故发展十分迅速。

3.草甘膦为内吸传导型慢性广谱灭生性除草剂,主要抑制物体内烯醇丙酮基莽草素磷酸合成酶,从而抑制莽草素向苯丙氨酸、酪氨酸及色氨酸的转化,使蛋白质的合成受到干扰导致植物死亡。且其作用机理是通过茎叶吸收后传导到植物各部位的,可防除单子叶和双子叶、一年生和多年生、草本和灌木等40多科的植物。草甘膦入土后很快与铁、铝等金属离子结合而失去活性,对土壤中潜藏的种子和土壤微生物无不良影响。

4.众所周知,草甘膦的盐以铵盐,异丙胺盐的除草效果较好,草甘膦异丙胺盐的生产工序是将草甘膦、水和异丙胺混合后搅拌,待其反应成盐后得到。现有的技术在进行操作时使用的都是间歇式的技术,反复的加料、排料操作,不仅效率低下,还存在劳动强度低的问题。且异丙胺沸点低,易燃、易挥发、属于乙类火灾危险品,在操作场地允许浓度较低,另外,由于异丙胺碱性强与草甘膦反应时非常剧烈,放出大量热,极易导致异丙胺挥发,不仅增加生产成本,且易发生中毒事件、容易引起燃烧、爆炸危险。

5.因此,本发明提供了一种连续生产草甘膦异丙胺盐的生产工艺。

技术实现要素:

6.本发明的目的在于提供一种连续生产草甘膦异丙胺盐的生产工艺,以解决上述背景中提到的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种连续生产草甘膦异丙胺盐的生产工艺,包括如下步骤:

9.步骤一、将氮气置换第一混合罐中的空气,置换2-3次,打开旋转电机,通过异丙胺入口和纯水入口加入异丙胺和纯水,搅拌,得异丙胺水溶液;

10.步骤二、打开旋转电机,在28℃下,通过草甘膦入口和氨水入口向第二混合罐中加入草甘膦和质量分数28%的氨水,搅拌,得草甘膦氨水溶液;

11.步骤三、打开旋转电机,通过异丙胺水溶液入口和草甘膦氨水溶液入口向反应罐中加入异丙胺水溶液和草甘膦氨水溶液,搅拌,得草甘膦异丙胺盐溶液。

12.进一步地,步骤一中异丙胺与纯水的进入流量比4-5:1。

13.进一步地,步骤二中质量分数28%氨水和草甘膦的进入流量比为1-2:2-4。

14.进一步地,步骤二中搅拌草甘膦氨水溶液的ph为6.4-6.7。

15.进一步地,步骤三中异丙胺水溶液与草甘膦氨水溶液的进入流量比为2.6-3:2-2.5。

16.进一步地,步骤三中反应温度为26-29℃。

17.进一步地,步骤三中异丙胺水溶液与草甘膦氨水溶液首次混合时搅拌时间为1-1.5h,打开出料口,得草甘膦异丙胺盐溶液;后续出料时间间隔为20-30min,即间隔20-30min,打开出料口,得草甘膦异丙胺盐溶液。

18.本发明的有益效果:

19.本发明中利用异丙胺与纯水在28-30℃下制成异丙胺水溶液,避免异丙胺直接加入草甘膦中易发生爆炸的风险,其次在异丙胺与纯水混合过程中通过设置氮气氛围,也降低了异丙胺爆炸风险;本发明通过控制第二混合罐出口处草甘膦氨水溶液的ph值,以及异丙胺水溶液与草甘膦氨水溶液的进入流量比,保证了进入反应罐中丙胺水溶液和草甘膦氨水溶液的混合时混合液ph值浮动不大,避免混合液ph值瞬时性过高,导致异丙胺的大量挥发,造成异丙胺浓度的瞬时性过高,造成爆炸,同时冷凝回流的设置,吸收丙胺水溶液和草甘膦氨水溶液混合反应放出大量的热,保证了反应罐内温度始终保持在26-29℃,避免反应温度过高导致异丙胺的挥发,因此,上述两方面综合性地提高了连续生产的安全系数;通过第一混合罐中异丙胺与纯水的进入流量、以及第二混合罐中氨水和草甘膦的进入流量的控制,保证了甘膦异丙胺盐水溶液的连续生产。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

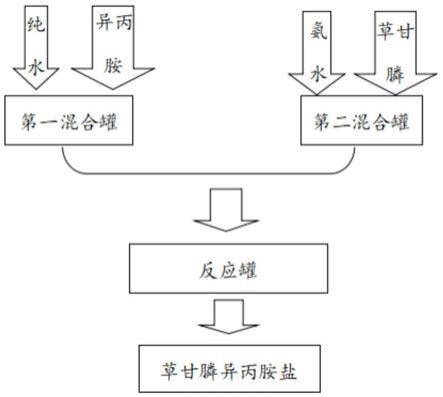

21.图1为本发明一种连续生产草甘膦异丙胺盐的生产工艺流程结构示意图;

22.图2为本发明一种连续生产草甘膦异丙胺盐的生产装置结构示意图。

23.附图中,各标号所代表的部件列表如下:

24.10、第一混合罐;11、氮气入口;12、异丙胺入口;13、纯水入口;14、异丙胺水溶液出口;15、氮气出口;20、旋转电机;21、旋转轴;22、螺旋叶;30、进液盘;31、喷头;40、第二混合罐;41、草甘膦入口;42、草甘膦氨水溶液出口;43、氨水入口;50、反应罐;51、异丙胺水溶液入口;52、草甘膦氨水溶液入口;53、出料口;54、冷凝水出口;55、冷凝水进口。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.请参阅图1所示,为本发明一种连续生产草甘膦异丙胺盐的生产工艺流程图,包括以下步骤:

27.步骤一、将氮气置换第一混合罐10中的空气,置换2-3次,打开旋转电机20,通过异

丙胺入口12和纯水入口13加入异丙胺和纯水,搅拌,得异丙胺水溶液;

28.步骤二、打开旋转电机20,在28℃下,通过草甘膦入口41和氨水入口43向第二混合罐40中加入草甘膦和质量分数28%的氨水,搅拌,得草甘膦氨水溶液;

29.步骤三、打开旋转电机20,通过异丙胺水溶液入口51和草甘膦氨水溶液入口52向反应罐50中加入异丙胺水溶液和草甘膦氨水溶液,搅拌,得草甘膦异丙胺盐溶液。

30.请参阅图2所示,为本发明连续生产草甘膦异丙胺盐的装置,包括第一混合罐10、反应罐50和第二混合罐40,第一混合罐10、反应罐50和第二混合罐40的内部均设有搅拌装置;

31.搅拌装置包括安装室,安装室固定设置于第一混合罐10或反应罐50或第二混合罐40的顶部,安装室内固定设有旋转电机20,旋转电机20的输出端通过联轴器固定连接有旋转轴21,旋转轴21延伸至第一混合罐10或反应罐50或第二混合罐40的内部,旋转轴21的周壁上固定有螺旋叶22;

32.第一混合罐10的侧壁上从下往上依次设有氮气入口11、纯水入口13和异丙胺入口12,第一混合罐10的侧壁上与氮气入口11相对位置处设有氮气出口15,第一混合罐10的侧壁上与异丙胺入口12相对位置处设有异丙胺水溶液出口14,第一混合罐10内周壁上固定设有进液盘30,进液盘30与异丙胺入口12连通,进液盘30底部连通有若干喷头31,用于异丙胺的喷洒;

33.第二混合罐40的侧壁上相对设有草甘膦入口41和出料口53,第二混合罐40的侧壁上远离草甘膦入口41处设有氨水入口43;

34.反应罐50包括内腔和外腔,外腔内通入流动的冷凝水,内腔内用于异丙胺水溶液和草甘膦氨水溶液的反应,反应罐50的底部侧壁上设有冷凝水进口55,冷凝水进口55延伸至外腔,反应罐50的顶部侧壁上设有冷凝水出口54,冷凝水出口54延伸至外腔,反应罐50的侧壁上相对设有异丙胺水溶液入口51和草甘膦氨水溶液入口52,异丙胺水溶液入口51和草甘膦氨水溶液入口52均延伸至内腔,异丙胺水溶液入口51与异丙胺水溶液出口14通过导管连通,草甘膦氨水溶液入口52与草甘膦氨水溶液出口42通过导管连通,反应罐50的侧壁上设有出料口53,出料口53位于反应罐50的底部;

35.纯水入口13、异丙胺入口12、异丙胺水溶液出口14、异丙胺水溶液入口51、草甘膦氨水溶液出口42和草甘膦氨水溶液入口52内均设有流量调节阀,异丙胺水溶液出口14处、异丙胺水溶液入口51处、草甘膦氨水溶液出口42处和草甘膦氨水溶液入口52处均设有ph计。

36.本发明工作原理:

37.将异丙胺和纯水在第一混合罐10中混合后,得异丙胺水溶液,经过异丙胺水溶液出口14和异丙胺水溶液入口51进入反应罐50,同时草甘膦和氨水在第二混合罐40中混合后,得草甘膦氨水溶液,再经过草甘膦氨水溶液出口42和草甘膦氨水溶液入口52进入反应罐50,并在反应罐50中混合,得草甘膦异丙胺盐溶液;其中,通过氮气入口11和氮气出口15调控第一混合罐10中的气体氛围,通过进液盘30和喷头31促进异丙胺与纯水的充分接触,促进异丙胺溶解在水中,防止异丙胺的挥发,降低异丙胺气体浓度,提高第一混合罐10中混合的安全系数;通过控制第二混合罐40出口处草甘膦氨水溶液的ph值,以及异丙胺水溶液与草甘膦氨水溶液的进入流量比,保证了进入反应罐50中丙胺水溶液和草甘膦氨水溶液的

混合时混合液ph值浮动不大,避免混合液ph值瞬时性过高,导致异丙胺的大量挥发,造成异丙胺浓度的瞬时性过高,造成爆炸,同时冷凝回流的设置,吸收丙胺水溶液和草甘膦氨水溶液混合反应放出大量的热,保证了反应罐50内温度始终保持在26-29℃,避免反应温度过高导致异丙胺的挥发,提高了反应罐50中混合的安全系数;通过流量调节阀对第一混合罐10中异丙胺与纯水的进入流量、以及对第二混合罐40中氨水和草甘膦的进入流量的控制,保证了甘膦异丙胺盐水溶液的连续生产。

38.实施例1

39.一种连续生产草甘膦异丙胺盐的生产工艺,包括如下步骤:

40.步骤一、将氮气置换第一混合罐10中的空气,置换2次,打开旋转电机20,通过异丙胺入口12和纯水入口13控制进入流量比为4:1加入异丙胺和纯水,搅拌,得异丙胺水溶液;

41.步骤二、打开旋转电机20,在28℃下,通过草甘膦入口41和氨水入口43控制进入流量比为1:2向第二混合罐40中加入草甘膦和质量分数28%的氨水,搅拌至第二混合罐40出口处草甘膦氨水溶液的ph为6.4;

42.步骤三、打开旋转电机20,在26℃下,通过异丙胺水溶液入口51和草甘膦氨水溶液入口52控制进入流量比为2.6:2向反应罐50中加入异丙胺水溶液和草甘膦氨水溶液,搅拌1h,打开出料口53,得草甘膦异丙胺盐溶液。

43.实施例2

44.在实施例1的基础上,保持旋转电机20正常运转,冷凝水持续回流,进行以下操作:

45.步骤一、通过异丙胺入口12和纯水入口13控制进入流量比为4.5:1加入异丙胺和纯水,搅拌,得异丙胺水溶液;

46.步骤二、通过草甘膦入口41和氨水入口43控制进入流量比为1.5:3.2向第二混合罐40中加入草甘膦和质量分数28%的氨水,搅拌至第二混合罐40出口处草甘膦氨水溶液的ph为6.7;

47.步骤三、在28℃下,通过异丙胺水溶液入口51和草甘膦氨水溶液入口52控制进入流量比为2.7:2.2向反应罐50中加入异丙胺水溶液和草甘膦氨水溶液,间隔20min打开出料口53,得草甘膦异丙胺盐溶液。

48.实施例3

49.在实施例2的基础上,保持旋转电机20正常运转,冷凝水持续回流,进行以下操作:

50.步骤一、通过异丙胺入口12和纯水入口13控制进入流量比为5:1加入异丙胺和纯水,搅拌,得异丙胺水溶液;

51.步骤二、通过草甘膦入口41和氨水入口43控制进入流量比为2.3:4向第二混合罐40中加入草甘膦和质量分数28%的氨水,搅拌至第二混合罐40出口处草甘膦氨水溶液的ph为6.5;

52.步骤三、在28℃下,通过异丙胺水溶液入口51和草甘膦氨水溶液入口52控制进入流量比为3:2.5向反应罐50中加入异丙胺水溶液和草甘膦氨水溶液,间隔30min打开出料口53,得草甘膦异丙胺盐溶液。

53.在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而

且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

54.以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。