1.本发明涉及多孔膜材料技术领域,尤其涉及一种多孔聚烯烃膜材料的制备。

背景技术:

2.多孔聚烯烃膜是一种含有微孔的薄膜状材料,凭借其优异的机械性能、绝缘性能和化学稳定性,广泛应用于电池隔膜、超滤膜、微滤膜及医用防护材料等。目前制备多孔聚烯烃膜的方法,根据成孔原理不同主要可以分为湿法拉伸工艺和干法拉伸工艺。干法拉伸也称为熔融挤出拉伸法,可分为单向拉伸工艺和双向拉伸工艺,是指将聚烯烃树脂熔融、挤压、吹膜制成结晶性聚合物薄膜,经过结晶化处理、退火后,得到高度取向的多层结构,在高温下进一步拉伸,将结晶界面进行剥离,形成多孔结构。该方法工艺简单,对环境友好,但产品厚度、孔径及孔隙率分布不均匀,无法满足生产需求。湿法拉伸也称为相分离法,是指将一些高沸点小分子物质与聚烯烃树脂混合,高温熔融(一般高于聚合物的熔点温度)形成均相溶液,将该溶液挤出压制得到薄膜,将薄膜以一定速度降温或骤冷诱发相分离,将薄膜进行双向拉伸,用溶剂萃取小分子,形成微孔结构,可制备出相互贯通的微孔膜材料。该方法近年来发展较快,能较好控制薄膜的厚度、孔径及孔隙率,制备的微孔膜材料具有较好的机械强度,但是该方法生产成本较高。在湿法拉伸工艺制备多孔聚合物膜材料时,碳酸钙可以作为主要填料加入其中来提高孔隙率及膜的机械性能。但是碳酸钙颗粒极易结团,且表面亲水不亲油,导致其与聚合物相容性很差,使得膜的孔径分布不均匀。

3.申请号为cn201110152035.3的专利公开了一种聚乳酸透气薄膜及其制备工艺,将聚乳酸、碳酸钙及其他助剂按比例进行混合、熔融、造粒、制膜及拉伸,得到聚乳酸透气膜;该聚乳酸透气膜易降解,比较环保。申请号为cn87100579的专利公开了一种聚烯烃多孔性膜的制备方法,将聚烯烃树脂与无机填充剂混合成型、拉伸制备表面具有凹凸花样的透气性的聚烯烃多孔膜。两者所得聚烯烃膜的孔径大小受碳酸钙的尺寸限制,制备得到聚烯烃多孔膜的孔径不均匀且偏大。

4.申请号为cn201810246847.6的专利公开了一种聚烯烃微多孔膜的制备,用挤出机将聚烯烃混合物与无机致孔剂混炼挤出、成型,进而双轴拉伸、提取、热固定形成微多孔膜;微多孔膜多片叠置进一步拉伸,形成层压多孔膜;层压多孔膜剥离,得到单层的聚烯烃微多孔膜。该方法制备的薄膜性能好,但是微多孔膜多片叠置拉伸,不容易除去致孔剂,导致致孔剂积存,使得拉伸过程不均匀;另外,该工艺还需要将多层膜剥离,剥离过程容易损坏产品,工作量大,产率低。

5.申请号为cn202011478164.7的专利公开了一种聚烯烃微多孔膜的制备方法,将聚烯烃树脂及有机致孔剂混炼、挤出、成型,经过煮沸式致孔剂去除单元除去致孔剂,再多次拉伸得到聚烯烃微多孔膜。该方法除去致孔剂较为复杂,且萃取剂选用二氯甲烷,有毒,污染环境。

6.有鉴于此,有必要设计一种改进的多孔聚烯烃膜材料的制备,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种多孔聚烯烃膜材料的制备,解决无机致孔剂与聚烯烃熔融时分散性差、无机致孔剂导致的多孔聚烯烃膜孔径分布不均匀且孔径偏大的问题。

8.为实现上述发明目的,本发明提供了一种多孔聚烯烃膜材料的制备,包括以下步骤:

9.s1.接枝改性:将含氟偶联剂溶于有机溶剂得到质量分数为0.5~7.0%的溶液,向所得溶液中加无机致孔剂,在超声波中振动预设时间,离心后真空烘干至恒重,得到表面接枝的改性无机致孔剂;

10.s2.共熔成型:将步骤s1得到的所述改性无机致孔剂与聚烯烃按质量比(2%:98%)~(50%:50%)在双螺杆挤出机中混合熔融挤出,成型后得到复合聚烯烃薄膜;

11.s3.拉伸制膜:将步骤s2得到的所述复合聚烯烃薄膜置于水浴中超声浸渍,并拉伸除去无机致孔剂,得到多孔聚烯烃膜。

12.作为本发明的进一步改进,步骤s1中所述无机致孔剂为碳酸钙颗粒。

13.作为本发明的进一步改进,步骤s1中所述含氟偶联剂为含氟硅烷偶联剂。

14.作为本发明的进一步改进,步骤s3中所述拉伸采用单向拉伸或者双向拉伸。

15.作为本发明的进一步改进,所述碳酸钙颗粒的粒径范围为0.1~5.0um。

16.作为本发明的进一步改进,步骤s1中在超声波中振动所述预设时间为35min~10h。

17.作为本发明的进一步改进,步骤s3中所述水浴的超声温度为60~80℃,浸渍时间为1~30min。

18.作为本发明的进一步改进,所述双向拉伸的横向拉伸比为1:5~1:50,纵向拉伸比为1:5~1:50。

19.作为本发明的进一步改进,步骤s2中所述聚烯烃包括但不限于为聚乙烯、聚丙烯或聚氯乙烯。

20.作为本发明的进一步改进,步骤s2中所述混合熔融的温度为120~200℃。

21.本发明的有益效果是:

22.(1)本发明提供的一种多孔聚烯烃膜材料的制备,对碳酸钙颗粒表面接枝含氟硅烷偶联剂,同时利用硅烷偶联剂的特性和氟的疏水性,不仅使碳酸钙颗粒与聚烯烃基体熔融时分散更均匀,使得到的多孔聚烯烃膜的孔及孔径分布均匀,而且能够提高多孔聚烯烃膜的机械性能。另外,对碳酸钙颗粒的改性方法简单,直接加入含氟偶联剂,不需要先加入表面活性剂活化碳酸钙颗粒,再对其进行表面接枝。

23.(2)本发明提供的一种多孔聚烯烃膜材料的制备,可以采用湿法双向拉伸工艺,有助于除去致孔剂,得到具有较好机械强度的多孔聚烯烃膜。

24.(3)本发明提供的一种多孔聚烯烃膜材料的制备,选用无机致孔剂改性碳酸钙颗粒及水浴拉伸,原料来源广、价格低,成本低且绿色环保。

25.(4)本发明提供的一种多孔聚烯烃膜材料的制备,所用原料少,工艺流程简单,生产周期短,适用于大规模生产。

26.(5)本发明提供的一种多孔聚烯烃膜材料的制备,解决了现有产业化多孔聚烯烃薄膜采用无机粉体类致孔不均匀、无机粉体易脱落的现象,采用改性类偶联剂,加强了偶联

剂与无机粉体之间的作用力,无机粉体在双向拉伸、超声过程中部分脱落,制备得到的多孔聚烯烃膜可使用在医疗卫生领域。

附图说明

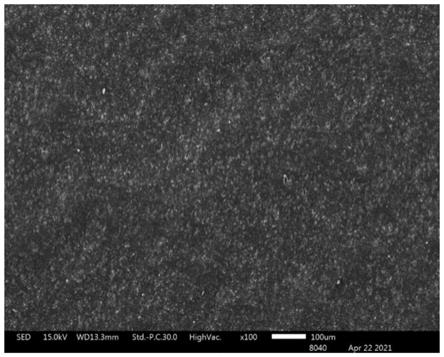

27.图1为本发明实施例2制备的多孔聚烯烃膜扫描电镜图。

28.图2为本发明实施例3制备的多孔聚烯烃膜扫描电镜图。

具体实施方式

29.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

30.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

31.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

32.本发明提供的一种多孔聚烯烃薄膜材料的制备,包括以下步骤:

33.s1.接枝改性

34.将含氟化合物偶联剂溶于有机溶剂中,优选地,含氟氟化合物偶联剂为含氟硅烷偶联剂,搅拌均匀得到质量分数为0.5~7.0%的溶液。向所得溶液中加入颗粒度为0.1~5.0um的碳酸钙颗粒,置于超声波中振动预设时间,优选地,振动时间为35min~10h。

35.硅烷偶联剂既能与无机物中的羟基相互作用,又能与有机聚合物中的长分子链相互作用,将无机材料和有机材料偶联起来。在该过程中,硅烷偶联剂分子一端的烷氧基发生水解生成硅羟基,硅羟基与碳酸钙颗粒表面的羟基形成氢键作用。同时,硅烷偶联剂中含氟,碳酸钙颗粒表面的羟基还可以与硅烷偶联剂中的氟形成氢键,含氟硅烷偶联剂均匀包覆于碳酸钙颗粒表面。

36.利用含氟硅烷偶联剂对碳酸钙颗粒表面进行改性处理,使其表面性能由无机性向有机性过渡,增大与聚烯烃的相容性,使得碳酸钙颗粒与聚烯烃混溶时分散更均匀,另外,偶联剂的加入还可以防止碳酸钙颗粒大量聚集,避免分散不均匀的问题,制得的多孔聚烯烃膜的孔及孔径分布较均匀,膜性能较优。

37.将上述溶液放入离心机中离心,固液分离后将碳酸钙颗粒于真空烘干至恒重,得到表面接枝的改性无机致孔剂碳酸钙颗粒。

38.其中,含氟硅烷偶联剂为cf3(ch2)2si(oc2h5)3、cf3cf2(ch2)2si(oc2h5)3、cf3(cf2)4(ch2)2si(oc2h5)3。

39.s2.共熔成型

40.将步骤s1得到的改性碳酸钙颗粒与聚烯烃(聚烯烃可以为聚乙烯、聚丙烯或聚氯乙烯)按质量比为(2%:98%)~(50%:50%)在双螺杆挤出机中混合熔融,优选地,熔融温度为120~200℃,挤出,成型,得到复合聚烯烃薄膜,将复合聚烯烃薄膜以一定速度降温或

骤冷诱发相分离。利用含氟硅烷偶联剂与聚烯烃很好的相容性,使改性碳酸钙颗粒均匀分布于复合聚烯烃薄膜中。

41.在一些实施例中,成型选用流延成型,成型温度控制在210~270℃,流延速度为1~20m/min。在另一些实施例中,成型选用吹塑成型,成型温度控制在120~190℃,吹塑速度为1~20m/min。

42.s3.拉伸制膜

43.将步骤s2得到的复合聚烯烃薄膜置于60~80℃的水浴中浸渍1~30min,并拉伸除去改性碳酸钙颗粒(此时仍有部分碳酸钙颗粒存在于多孔聚烯烃膜中),得到多孔聚烯烃膜。拉伸时采用单向拉伸或者双向拉伸。双向拉伸时更有助于偶联剂改性碳酸钙颗粒从复合聚烯烃薄膜中脱落,双向拉伸过程控制横向拉伸比为1:5~1:20,纵向拉伸比为1:5~1:50;双向拉伸强度更大,制得的多孔聚烯烃膜较薄,孔及孔径分布均匀,孔径的尺寸范围为0.1~10um。

44.下面通过多个实施例对本发明进行详细描述:

45.实施例1

46.一种多孔聚烯烃膜材料的制备,包括以下步骤:

47.s1.接枝改性

48.将cf3(ch2)2si(oc2h5)3溶于有机溶剂乙醇中,得到质量分数为3.5%的溶液。向所得溶液中加入粒径为3um的碳酸钙颗粒,置于超声波中振动5h。将上述溶液放入离心机中离心,固液分离后将碳酸钙颗粒于真空烘干至恒重,得到表面性能由无机性向有机性过渡的改性碳酸钙颗粒。

49.s2.共熔成型

50.将步骤s1得到的改性碳酸钙颗粒与聚乙烯按质量比为25%:75%在双螺杆挤出机中混合熔融,熔融温度为160℃,挤出,在温度为240℃,速度为10m/min进行流延成型,得到复合聚乙烯薄膜。将所得复合聚乙烯薄膜骤冷诱发相分离,此时改性碳酸钙颗粒均匀分布于复合聚乙烯薄膜中。

51.s3.拉伸制膜

52.将步骤s2得到的复合聚乙烯薄膜置于70℃的水浴中超声浸渍20min,先进行横向拉伸,拉伸比为1:10,再进行纵向拉伸,拉伸比为1:25,采用双向拉伸除去改性碳酸钙颗粒,得到多孔聚烯烃膜。分别测定多孔聚烯烃膜的孔径d50、孔隙率及纵向拉伸强力强度。

53.孔径d50,根据多孔膜的扫描电子显微镜图片的表面形态分析,统计数据得到。

54.孔隙率测试方法(称重法)为:根据多孔膜浸湿纯水的前后质量变化,来确定该膜的孔隙体积v1,该膜的骨架体积v2可以通过膜原材料的密度和干膜质量得到;该膜的孔隙率为v1/(v1+v2)。

55.拉伸强度的测试方法为:将薄膜样品裁剪成300mm

×

50mm的样条,采用instron万能强力拉伸仪进行拉伸,控制拉伸速率为50mm/min,样条的断裂强度即为最大拉伸强度。

56.实施例2-3

57.一种多孔聚烯烃膜的制备方法,与实施例1相比,不同之处在于,步骤s1中,偶联剂分别为cf3cf2(ch2)2si(oc2h5)3、cf3(cf2)4(ch2)2si(oc2h5)3,其他与实施例1大致相同,在此不再赘述。

58.表1实施例1-3的制备条件及性能测试结果

[0059][0060]

由表1可知,实施例1-2得到的多孔聚烯烃膜的孔径d50基本相同,实施例3的孔径d50明显大于实施例1和2,这说明孔径的大小不仅和所用碳酸钙的粒径及在水浴中的拉伸比有关,还和偶联剂的种类有关。

[0061]

实施例3的孔径d50明显大于实施例1和2,孔隙率、孔隙均匀度(从图2可以看出孔隙均匀度差)和纵向拉伸强度明显差于实施例1和2;这主要是因为实施例3用的含氟硅烷偶联剂中氟含量过高,导致改性后的碳酸钙颗粒疏水性过强,与聚烯烃膜的相容性显著提高,使得拉伸致孔过程中,需要较大的拉伸比才能使碳酸钙颗粒脱落,导致孔径较大;拉伸后过多量的碳酸钙颗粒仍然分布于多孔聚烯烃膜中,所以孔隙率降低,且孔隙不均匀,进而导致纵向拉伸强度较差。

[0062]

实施例1的孔隙均匀度及纵向拉伸强度差于实施例2,这主要是因为实施例2中所用含氟硅烷偶联剂的位阻大于实施例1,使得实施例2中含氟硅烷偶联剂在碳酸钙颗粒表面分散更均匀,在拉伸致孔过程中,使部分改性碳酸钙颗粒保留在多孔聚烯烃膜中(保证脱落的碳酸钙与保留在多孔聚烯烃膜中的碳酸钙在较好的的范围内),一方面有助于均匀致孔,另一方面剩余改性碳酸钙颗粒有助于提高多孔聚烯烃膜的机械强度,因此得到的多孔聚烯烃膜孔隙均匀(从图2可以看出孔隙均匀),且机械强度较优。另外,还说明纵向拉伸强度与孔隙均匀度密切相关。

[0063]

对比例1

[0064]

一种多孔聚烯烃膜材料的制备,与实施例2相比,不同之处在于,在步骤s1中,所用硅烷偶联剂不含氟,为ch3(ch2)3si(oc2h5)3。其他与实施例2大致相同,在此不再赘述。所得多孔聚烯烃膜的性能测试结果如表示3所示。

[0065]

表2对比例1的性能测试结果

[0066][0067]

根据对比例1和实施例2的数据可知,硅烷偶联剂是否含氟,对孔径、孔隙率及孔隙均匀度的影响不大,但用不含氟的硅烷偶联剂改性的碳酸钙,多孔聚烯烃膜的拉伸强度明显较低,这说明含氟硅烷偶联剂能提高多孔聚烯烃膜的机械强度。这主要是因为氟的加入提高改性碳酸钙颗粒与聚烯烃的相容性,使制备的多孔聚烯烃膜中保留一定的碳酸钙,从而增加多孔聚烯烃膜的机械强度。

[0068]

根据对比例1和实施例1的数据可知,增加少氟或不含氟的硅烷偶联剂中碳原子的数量,能够提高所得多孔聚烯烃膜的机械性能。

[0069]

综上所述,本发明提供的一种多孔聚烯烃膜材料的制备,对碳酸钙颗粒表面接枝含氟硅烷偶联剂,同时利用硅烷偶联剂的特性和氟的疏水性,不仅使碳酸钙颗粒与聚烯烃基体熔融时分散更均匀,使得到的多孔聚烯烃膜的孔及孔径分布均匀,而且能够提高多孔聚烯烃膜的机械性能;另外,对碳酸钙颗粒的改性方法简单,直接加入含氟偶联剂,不需要先加入表面活性剂活化碳酸钙颗粒,再对其进行表面接枝。拉伸制膜过程可以采用湿法双向拉伸工艺,有助于除去致孔剂,得到具有较好机械强度的多孔聚烯烃膜;选用无机致孔剂改性碳酸钙颗粒及水浴拉伸,原料来源广、价格低,成本低且绿色环保;所用原料少,工艺流程简单,生产周期短,适用于大规模生产。

[0070]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。