1.本发明属于高分子成型加工技术领域,涉及一种聚乙烯发泡材料及其制备方法。

背景技术:

2.聚乙烯发泡材料具有质轻、隔热、隔音、抗震以及一定的阻燃作用,在存储、运输、建筑、生活用品中得到广泛的应用,但是聚乙烯发泡材料还存在泡孔结构大、泡孔尺寸不均一、力学性能薄弱等问题,因此需要进行改进和提升。专利cn 109734981 a公开了一种滚塑用交联发泡聚乙烯及其制备方法。滚塑交联发泡聚乙烯原料包括聚乙烯、抗氧剂、交联剂、交联助剂、发泡剂、发泡助剂、成核剂和润滑剂。将上述原料混合均匀后挤出造粒,干燥后磨成粉末,投入滚塑机,即可得到滚塑用交联聚乙烯发泡材料。该专利中加入的交联助剂和发泡助剂并不能改变交联反应和发泡反应的先后顺序,不能实现对泡孔结构和性能的有效调控。

3.专利cn 113402803 a公开了一种阻燃辐射交联聚乙烯发泡材料及其制备方法,主要包括如下组分:低密度聚乙烯35-45份、线性低密度聚乙烯5-15份、高密度聚乙烯5-15份、聚烯烃弹性体10-15份、发泡剂2-10份、发泡助剂2-10份、交联剂0.5-5份、十溴二苯乙烷5-20份、三氧化二锑1-10份、氢氧化镁4-8份、滑石粉1-10份、增溶剂1-5份。该专利组分多且杂,并且聚乙烯主要采用辐射的方式进行交联,需要专用的辐照设备,制备成本高昂;除此以外,材料的泡孔结构和性能也不可调控。

4.专利cn 103232625 b公开了一种高阻燃化学交联聚乙烯发泡材料及其制备方法,主要包含以下组分的组合物:48%-52.5%(重量百分比)的发泡母料、11%-14%(重量百分比)的交联母料、20%-23%(重量百分比)的阻燃剂母料、10%-12.5%(重量百分比)的低密度聚乙烯和2%-5%(重量百分比)的氢氧化镁母料。发泡剂母料是由低密度聚乙烯和发泡剂熔融混合挤出造粒而成;交联母料是由低密度聚乙烯和交联剂熔融混合挤出造粒而成;阻燃剂母料是由低密度聚乙烯和阻燃剂混合挤出造粒而成;氢氧化镁母料是由低密度聚乙烯和氢氧化镁混合挤出造粒而成。再将上述母料与低密度聚乙烯混合进行发泡制备交联聚乙烯发泡材料。该专利采用先制备母料、再对母料进行混合的二步法制备交联聚乙烯发泡材料,制备步骤偏多,发泡剂、交联剂的添加量也较多。另外,该专利的配方中无发泡助剂和交联助剂,材料的结构和性能无法实现调控。

技术实现要素:

5.为了解决上述问题,本发明的向聚乙烯树脂中同时引入交联剂和发泡剂,同时还引入交联助剂和发泡助剂,分别通过交联助剂和发泡助剂对交联反应和发泡反应的起始温度和反应顺序进行调控,最终实现对材料结构和性能的调控。最终获得制备工艺简单、结构和性能可控的交联聚乙烯发泡材料。

6.本发明的第一个目的在于,提供一种聚乙烯发泡材料,所述聚乙烯发泡材料由以下各组分共混交联所得,

7.聚乙烯树脂100重量份;

8.交联剂0.5-5重量份;

9.发泡剂1-6重量份;

10.交联助剂0.1-2重量份;

11.发泡助剂0.1-2重量份;

12.抗氧剂0.01-2重量份;

13.所述聚乙烯树脂由高密度聚乙烯树脂、低密度聚乙烯树脂、线性低密度聚乙烯树脂组成;

14.所述高密度聚乙烯树脂为10-20重量份,所述低密度聚乙烯树脂为5-15份,所述线性低密度聚乙烯树脂为65-85份。

15.在一种实施方式中,所述高密度聚乙烯树脂的熔融指数为6-20g/10min、密度为0.94-0.96g/cm3;

16.所述线性低密度聚乙烯的熔融指数为2-6g/10min、密度为0.91-0.92g/cm3;

17.所述低密度聚乙烯树脂的熔融指数为2-10g/10min、密度为0.92-0.94g/cm3。

18.在一种实施方式中,交联剂选自过氧化二异丙苯、1,3-双(叔丁基过氧化异丙苯)苯、1,4-双(叔丁基过氧化异丙苯)苯、过氧化叔丁基异丙苯、过氧化苯甲酸叔丁酯、2,5-二甲基-2,5-双(叔丁基过氧)己烷、2,5-二甲基-2,5-双(叔丁基过氧)己炔、过氧化二叔丁基苯、过氧化双(2,4-二氯苯甲酰)、过氧化二苯甲酰、3,3,5,7,7-五甲基-1,2,4-三氧庚环中的一种。

19.在一种实施方式中,发泡剂选自偶氮二甲酰胺、偶氮二甲酸钡、偶氮二异丁腈、偶氮二甲酸二异丙酯、对甲苯磺酰肼、4,4-氧化对苯磺酰肼、3,7-二亚硝基-1,3,5,7-四氮杂双环(3,3,1)壬烷、n,n

′‑

二甲基-n,n

′‑

二亚硝基对苯二甲酰胺、n,n-二亚硝基-五亚甲基四胺中的一种。

20.在一种实施方式中,交联助剂选自2,2,6,6-四甲基哌啶-1-氧自由基、4-氧-2,2,6,6-四甲基哌啶-1-氧自由基、4-羟基-2,2,6,6-四甲基哌啶-1-氧自由基、4-甲氧基-2,2,6,6-四甲基哌啶-1-氧自由基和4-乙酰氧基-2,2,6,6-四甲基哌啶-1-氧自由基中的一种。

21.在一种实施方式中,发泡助剂选自硬脂酸锌、硬脂酸钙、硬脂酸镁、氧化锌、柠檬酸、柠檬酸钠中的一种;

22.在一种实施方式中,抗氧剂选自抗氧剂1010、抗氧剂168、硫代二丙酸双十八醇酯、抗氧剂dstp、抗氧剂dltp、抗氧剂1076、抗氧剂1330、抗氧剂3114中的一种。

23.本发明的第二个目的在于提供一种聚乙烯发泡材料的制备方法,

24.步骤1,将所述聚乙烯树脂磨成粉末;

25.步骤2,将步骤1中所述粉末与交联剂、发泡剂、交联助剂、发泡助剂和抗氧剂进行混合,得到混合物料;

26.步骤3,将步骤2中混合物料熔融共混,挤出造粒,并磨成粉末;

27.步骤4,将步骤3中制得的粉末进行交联发泡得到所述聚乙烯发泡材料。

28.在一种实施方式中,步骤2中所述混合的方式为:在混料机中混合;

29.步骤3中所述熔融共混温度为125~135℃;

30.步骤4中交联发泡的温度为250-290℃。

31.在一种实施方式中,步骤1,将所述聚乙烯树脂磨成粉末;

32.步骤2,将步骤1中所述粉末与与交联剂、发泡剂、交联助剂、发泡助剂和抗氧剂均匀混合,得到混合物料;

33.步骤3,将步骤2中混合物料放入双螺杆挤出机或者密炼机在125~135℃以及90-120rpm条件下通过用双螺杆挤出机熔融共混,挤出造粒;放入磨粉机中磨成尺寸为10-100目的粉末;

34.步骤4,将步骤3中制得的粉末放入温度为250-290℃的滚塑成型机中26-30min进行滚塑交联发泡,降至室温即得所述聚乙烯发泡材料。

35.有益效果:

36.1.本发明在聚乙烯树脂体系中同时引入了交联剂和发泡剂形成交联发泡体系,进一步地,通过添加交联助剂和发泡助剂,实现改变体系中交联反应和发泡反应起始温度、反应持续时间长度,最终实现材料的结构和性能可调控。

37.2.本专利提供的制备方法简单、所需添加的辅助剂种类较少。所有原料均可实现工业化生产和连续供给,因此本专利基础牢固,更易于实现工业化和产业化。

具体实施方式

38.以下实施例中,所涉及的性能测试方法如下:

39.1、扫描电镜测试

40.将试样置于液氮中约10min后进行脆断,用离子溅射仪在其脆断面镀上一层导电金膜,采用扫描电子显微镜观察断面结构,按照一定倍数采集图像,并利用nano-measure测绘软件测定泡孔分布及平均直径。

41.2、压缩强度测试

42.本实验采用万能力学试验机对样品进行测试。具体测试方法如下:试样的长、宽分别为50mm

×

50mm。实验前首先用游标卡尺测量样品的厚度(h0),按照gb/t 20467-2006设定样品的最终厚度为起始厚度的50%,将样品放置在万能力学试验机测试平板的中心位置,试验加压后在20s内读出压缩变形或者压缩力的值即为压缩强度值。

43.3、发泡倍率测试

44.发泡倍率测试:将经过烘箱发泡的样品剪切成尺寸约为1cm

×

1cm的小薄块,随后测量样品的体积和重量,由此计算出样品的密度。每个实验重复测试三次,取平均值。发泡倍率计算公式如下式所示:

45.rv=ρ/ρ0

46.式中,ρ0-前样发泡品密度;ρ-样品发泡后密度。

47.本发明实施例中所涉及的原料名称及来源:

48.高密度聚乙烯hdpe 2911(熔融指数为20g/10min,密度为0.960g/cm3)由中石化独山子公司提供。

49.低密度聚乙烯ldpe 5220(熔融指数为6g/10min,密度为0.924g/cm3)由神华公司提供。

50.线性低密度聚乙烯lldpe 7042(熔融指数为2g/10min,密度为0.924g/cm3)由神华公司提供。

51.交联剂为2,5-二甲基-2,5-双(叔丁基过氧)己烷。

52.发泡剂为偶氮二甲酰胺。

53.交联助剂为2,2,6,6-四甲基哌啶-1-氧自由基,发泡助剂为硬脂酸锌。

54.抗氧剂为抗氧剂1010。

55.以下结合实施例进一步描述本发明,本发明的范围不受这些实施例的限制。

56.实施例1:

57.各种组分的具体型号和含量如表1所示。

58.首先将高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯磨成尺寸为80目的粉末,随后将上述聚乙烯粉末与交联剂、发泡剂、交联助剂、发泡助剂和抗氧剂一起放入搅拌机混合均匀,将混合物粉末放入双螺杆挤出机或者密炼机在125℃以及100rpm条件下通过用双螺杆挤出机熔融共混,挤出造粒。再将制备的颗粒放入磨粉机中磨成尺寸为80目的粉末,最后将其放入温度为280℃的滚塑机中30min,随后冷却10min,取出即可。分别测试材料的泡孔结构、压缩强度和发泡倍率,测试结果如表2所示。

59.实施例2:

60.各种组分的具体型号和含量如表1所示。

61.首先将高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯磨成尺寸为50目的粉末,随后将上述聚乙烯粉末与交联剂、发泡剂、交联助剂、发泡助剂和抗氧剂一起放入搅拌机混合均匀,将混合物粉末放入双螺杆挤出机或者密炼机在130℃以及120rpm条件下通过用双螺杆挤出机熔融共混,挤出造粒。再将制备的颗粒放入磨粉机中磨成尺寸为50目的粉末,最后将其放入温度为285℃的滚塑机中28min,随后冷却10min,取出即可。分别测试材料的泡孔结构、压缩强度和发泡倍率,测试结果如表2所示。

62.实施例3:

63.各种组分的具体型号和含量如表1所示。(单位:重量份)

64.首先将高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯磨成尺寸为60目的粉末,随后将上述聚乙烯粉末与交联剂、发泡剂、交联助剂、发泡助剂和抗氧剂一起放入搅拌机混合均匀,将混合物粉末放入双螺杆挤出机或者密炼机在135℃以及90rpm条件下通过用双螺杆挤出机熔融共混,挤出造粒。再将制备的颗粒放入磨粉机中磨成尺寸为60目的粉末,最后将其放入温度为290℃的滚塑机中26min,随后冷却10min,取出即可。分别测试材料的泡孔结构、压缩强度和发泡倍率,测试结果如表2所示。

65.对比例1:

66.各种组分的具体型号和含量如表1所示。

67.首先将高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯磨成尺寸为80目的粉末,随后将上述聚乙烯粉末与交联剂、发泡剂和抗氧剂一起放入搅拌机混合均匀,将混合物粉末放入双螺杆挤出机或者密炼机在125℃以及100rpm条件下通过用双螺杆挤出机熔融共混,挤出造粒。再将制备的颗粒放入磨粉机中磨成尺寸为80目的粉末,最后将其放入温度为280℃的滚塑机中30min,随后冷却10min,取出即可。分别测试材料的泡孔结构、压缩强度和发泡倍率,测试结果如表2所示。

68.对比例2:

69.各种组分的具体型号和含量如表1所示。

70.首先将高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯磨成尺寸为50目的粉末,随后将上述聚乙烯粉末与交联剂、发泡剂和抗氧剂一起放入搅拌机混合均匀,将混合物粉末放入双螺杆挤出机或者密炼机在130℃以及120rpm条件下通过用双螺杆挤出机熔融共混,挤出造粒。再将制备的颗粒放入磨粉机中磨成尺寸为50目的粉末,最后将其放入温度为285℃的滚塑机中28min,随后冷却10min,取出即可。分别测试材料的泡孔结构、压缩强度和发泡倍率,测试结果如表2所示。

71.对比例3:

72.各种组分的具体型号和含量如表1所示。

73.首先将高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯磨成尺寸为60目的粉末,随后将上述聚乙烯粉末与交联剂、发泡剂和抗氧剂一起放入搅拌机混合均匀,将混合物粉末放入双螺杆挤出机或者密炼机在135℃以及90rpm条件下通过用双螺杆挤出机熔融共混,挤出造粒。再将制备的颗粒放入磨粉机中磨成尺寸为60目的粉末,最后将其放入温度为290℃的滚塑机中26min,随后冷却10min,取出即可。分别测试材料的泡孔结构、压缩强度和发泡倍率,测试结果如表2所示。

74.表1(单位:重量份)

75.组分实施例1实施例2实施例3对比例1对比例2对比例3hdpe 2911101520101520ldpe 52205101551015lldpe 7042857565857565交联剂122122发泡剂365365交联助剂0.50.51.5

‑‑‑‑‑‑

发泡助剂10.51

‑‑‑‑‑‑

抗氧剂0.10.20.20.10.20.2

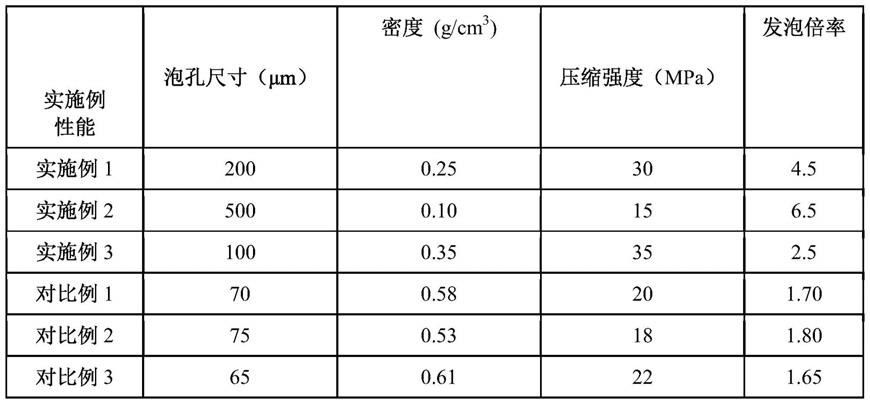

76.表2性能测试结果

[0077][0078]

根据实施例与对比例的性能数据对比可知,本技术所保护的聚乙烯发泡材料同时具有良好的结构和力学性能可调控性能,可根据目标需求调控助剂含量,最终获得理想的材料性能。

[0079]

所属领域的普通技术人员应当理解:以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。