1.本发明涉及高分子卷膜材料领域,具体涉及一种防静电高分子卷膜材料及其制备方法。

背景技术:

2.近年来,随着电子工业的迅猛发展,电子线路板集成度越来越高,主机板上电子元器件的高密度、布线的紧凑、甚至表面贴装式元件的广泛采用,都易导致静电损伤线路板卡。针对这一问题,发现用抗静电薄膜包装产品能够避免静电损坏集成电路,因此大量塑料制品开始应用于移动设备的保护层。对于应用,需要有足够的光学透明度和一定水平的抗静电性能(<10

12

ω/square)。为了赋予塑料抗静电性能,迄今为止已经开发了多种方法。主要分为填料生产和涂料生产,表面改性、真空物理、复合型设计等等技术层出不穷。其中,使用抗静电剂离子化合物,通常是季铵盐作为抗静电剂的湿法涂层技术被认为是极方便有效的一类方法,因为它具有高效率和低成本。

3.一般来说,优化薄膜包装工艺以实现所需性能是具有挑战性的,并且已经报道了一些关于导致具有良好性能的功能涂层的工艺的研究。主要问题包括由于溶剂从沉积的湿层蒸发而导致的相分离。也就是说,在干燥过程中,由于伴随溶剂蒸发的热量损失,湿层表面的温度降低,并且降低的温度会导致层表面上的水分凝结,这可能导致相分离。被称为“发白”的涂层的白色不透明外观通常是由相分离引起的,必须避免这种不利结果。在这种情况下,在使用离子化合物的湿法涂布工艺中通过控制干燥条件并保持均匀状态来获得所得薄膜的光学和电学特性。另一方面,添加新的非挥发性添加剂是不合适的,因为这些添加剂可能会引起一些负面影响。控制干燥过程的想法是在涂层溶液中加入所需量的高沸点水溶性溶剂。由上述论证可知,控制的参数应为湿度、温度、干燥时间、各组分浓度的变化,尤其是高沸点水溶性溶剂在干燥过程中通过非平衡动力学对层表面的影响。

4.现有技术中抗静电卷膜材料的制备流程复杂,尤其是抗静电剂的制备工艺复杂,时间长,专利cn 02151546.8公开了一种涤纶用耐久抗静电剂,该抗静电剂结构含有表面活性的聚乙烯醚基团和交叉活性的含氧基团,由于只有一端具有含氧基团,用于织物的交联固化整理交联密度低,而且该抗静电剂的制备方法存在反应时间长,交联固化时间长的缺点。

技术实现要素:

5.针对上述问题,本发明提出了一种流程短、投资少、见效快的抗静电卷膜材料生产。

6.本发明的具体方案为:先使用由季铵盐、氨基甲酸酯丙烯酸酯低聚物、光引发剂和包含水溶性高沸点单丁二醇醚溶剂、2-丁氧基乙醇的溶剂混合物组成的涂层溶液,将涂层溶液沉积在聚对苯二甲酸乙二醇酯(pet)基材上,在30℃和70℃,然后通过紫外线辐射固化。

7.具体地,其操作步骤为:首先制备一定质量比的季铵盐与可紫外固化的聚氨酯丙烯酸酯低聚物,将2-丁氧基乙醇以0%至32%的质量分数加入到混合物中,制备总固体含量为30wt%的溶液。然后加入适量的光引发剂。

8.通过浸涂法使用涂布溶液制备抗静电层。将湿层沉积在pet基材上,在30℃下第一次干燥,在70℃下进行第二次干燥和紫外固化。保持基板一档的拉伸速率,湿层的所得厚度经测量为6微米。在30℃下的第一个干燥步骤在一定湿度范围内进行,干燥时间小于150秒。在70℃下进行第二步干燥,在5%rh的固定湿度条件和10分钟紫外固化以一定的剂量进行。

9.测量涂层的表面电阻率,根据(astm)d257标准,使用电阻率计施加500v电位,测量涂层的表面电阻率(ρs,ω/sq)。利用公式计算体电阻率(ρ)。使用触针式轮廓仪确定干燥层厚度。使用扫描离子显微镜观察涂层表面。使用气相色谱-质谱仪在80

°

c下加热涂层30分钟后,测量干燥层中的残留溶剂量。得到最佳条件分别是:2-丁氧基乙醇以15%的质量分数加入到混合物中,得到的抗静电性能优且最经济;干燥环境在相对湿度50rh%时得到的抗静电表面最均匀;干燥时间控制在75s以后得到的抗静电膜性能最佳。最后通过红外光谱测试得到季铵盐在以上条件下更好的在表面附近聚集,提高了材料的抗静电性能。

10.将聚酯膜经过结晶与干燥设备处理后,进入挤出机挤压、加热、排除空气,形成熔融状流体,通过过滤器过滤后在模具中形成铸片,然后用拉伸机拉出指定规格的卷膜。

11.本发明的有益效果是:(1)、在使用离子化合物的湿法涂布工艺中通过控制干燥条件并保持均匀状态来获得所得薄膜的光学和电学特性,刻意通过控制条件来得到最佳的抗静电性能;(2)、没有加入新的非挥发性添加剂,而是利用在涂层溶液中加入所需量的高沸点水溶性溶剂来控制干燥条件,利用高沸点水溶性溶剂在干燥过程中通过非平衡动力学对层表面的影响。

附图说明

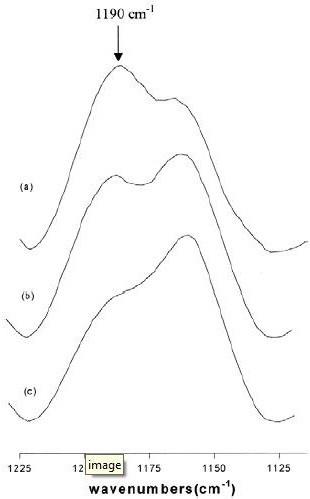

12.图1为2-丁氧基乙醇浓度对涂层ρs的影响;图2为相对湿度rh对涂层ρs的影响;图3为干燥时间对涂层ρs的影响;图4为15wt%2-丁氧基乙醇的uv固化膜ftir/atr光谱:(a)rh=50%,t=75s(b)rh=20%,t=75s(c)rh=50%,t=20s。

具体实施方式

13.实施例1称取6.00g三乙醇胺、5.28g己二酸,加入至500ml三口瓶中(装有磁力搅拌子),升温至100℃使固体全部溶解,加入0.05g对甲苯磺酸作为催化剂,升温至130℃,反应搅拌2.5h,得到己二酸三乙醇胺酯ea。

14.ea中加入4.66g氯乙酸钠,以dmf为溶剂,在80℃条件下反应7h后,蒸发溶剂,得到超支化季铵盐抗静电剂aea。采用酸值法测定酯化反应程度。称取0.10g样品,溶解于10ml乙醇中,滴加酚酞指示剂,用标准koh-乙醇溶液滴定至粉红色且30s不褪色,视为滴定终

点。通过测定反应过程中游离的氯离子浓度来计算转化率:在去离子水中加入定量的aea配制成溶液,加入铬酸钾指示剂l ml,用0.05 mol硝酸银标准溶液进行滴定,直至出现稳定的红色悬浊液为滴定终点。最后采用红外光谱图对ea和aea结构进行表征。

15.评价条件:最终结果是季铵化反应时间7h,反应温度80℃,反应物物质的量之比n(ea):n(氯乙酸钠)=1:l。

16.结果显示,aea的转化率可达到74.2%,膜表面电阻5.4

×

l09ω。表明aea抗静电剂具有良好的抗静电效果。

17.实施例2一种聚季铵盐树脂膜的合成方法,以有机溶剂、仲胺、环氧卤丙烷、酸、强碱性阴离子交换树脂为原料。

18.首先,在保护气体保护和室温水浴冷却下,将有机溶剂和仲胺混合,搅拌下滴加环氧卤丙烷进行加成反应,环氧卤丙烷滴加完毕后继续反应0.5h~5h得到叔胺化合物的溶液;其次,将叔胺化合物的溶液加热进行季铵化聚合反应,反应温度50℃~95℃,反应时间3h~25h,反应完毕得到聚季铵氢卤酸盐的溶液;第三,将所得聚季铵氢卤酸盐的溶液用强碱性阴离子交换树脂处理至液相检测不出卤素离子后,过滤得到聚季铵碱的溶液;第四,在室温水浴冷却下,用酸中和聚季铵碱的溶液,再减压蒸馏蒸出有机溶剂,物料经冷却、乙醚萃取、分液除去乙醚相、真空脱除挥发性组分一系列工艺过程除去杂质后,即得到聚季铵盐材料;合成反应过程中,仲胺∶环氧卤丙烷∶酸的摩尔比为1∶1∶1,在有机溶剂、仲胺、环氧卤丙烷和酸四种原料的总质量中,有机溶剂的质量百分比占20%~80%。

19.评价条件:按环氧树脂(e-51)与聚醚胺(d-230)的摩尔比为2∶1的比例,分别配制三份环氧树脂材料,一份不加聚季铵盐抗静电剂,一份加入1%的聚季铵氢卤酸盐抗静电剂,一份加入1%的聚季铵盐抗静电剂,分别搅拌均匀,分别涂膜固化后,在相对湿度60%时,测试材料的表面电阻率。

20.结果显示,聚季铵氢卤酸盐和聚季铵盐添加量仅1%时,即可达到抗静电性能的国家标准要求(107ω~108ω),且聚季铵盐的抗静电性能优于聚季铵氢卤酸盐的抗静电性能。

21.实施例3溶液配制:称取o.5 g双季铵盐放入烧杯中,加入0.5g扩散剂nno和0.5g渗透剂,再加人水,充分调匀后加水到300 ml。试样处理:将准备好的样品切片在干燥器上室温干燥,结晶,然后在除湿机中保持一定的湿度处理。

22.抗静电性能测试将3块4cm

×

8cm的待测试样放置在相对湿度为30%-40%,温度为(20

±

2)℃的大气条件下,平衡2.4 h,用感应式静电测试仪进行测试。

23.评价条件:当双季铵盐的质量浓度为1.5g/l时,材料的感应静电压最小,其抗静电性能最好。质量浓度越大,与材料结合的双季铵盐分子越多。

24.结果显示,温度110℃下,随着焙烘时间的延长,处理过的材料感应静电压和衰减时间都变小,材料的抗静电能力提高,直至100s后达到最佳性能。

25.实施例4:取聚乳酸和双(棕榈基羧乙基)羟乙基甲基硫酸甲酯盐结构的季铵盐,按9:1的重

量比混合均匀后,用双螺杆挤出机在250℃挤出造粒,得到酯基季铵盐含量为10%的抗静电母粒;取1kg抗静电母粒和9kg聚乳酸混合均匀后送入通过双螺杆挤出机挤出(挤出机温度为150℃,模头温度为220℃)、冷却铸片(35℃)、再经纵横向异步双向拉伸3.5

×

3.5倍(100℃)后得到酯基季铵盐含量为1%、厚度为25微米的bopla薄膜。

26.评价条件:拉伸强度和断裂伸长率按gb/t 1040.3-2006标准进行检测,光泽度按gb/t 8807-1998标准进行检测,表面电阻率按gb/t 1410-1989标准进行检测。

27.结果显示,选用特定结构的酯基季铵盐作为抗静电剂应用于bopla薄膜中,大大提高了膜材料抗静电性能,同时还起到提高所得薄膜的断裂伸长率的作用。