1.本发明涉及生物降解材料技术领域,具体涉及一种生物降解聚酯薄膜及其制备方法。

背景技术:

2.白色污染是全球现在面临的紧迫议题,现在使用的塑料膜制品都是不可降解的塑料制作而成,随着国家经济发展、社会进步,人民消费的日益增长,产生的废弃塑料制品也越来越多,生物降解树脂是一种在可堆肥的环境条件下,3-6个月可完全降解为二氧化碳和水,对环境没有污染,目前最常用的是聚乳酸(pla)、聚对苯二甲酸-己二酸丁二酯(pbat)和聚丁二酸丁二醇酯(pbs),pla刚性大,pbat比较软,pbs性能介于pla和pbs之间,目前在薄膜领域应用有pbat+pla+滑石粉体系、pbat+pla+碳酸钙体系,pbat+pla+淀粉体系,pbat+pla+滑石粉体系和pbat+pla+碳酸钙体系降解薄膜材料已经不存在技术难点,但是pbat+pla+淀粉体系的聚酯薄膜材料一直是行业技术难点,问题在于用此材料制备的降解薄膜,存在麻点和粒点,亟待于解决。

3.如专利cn12111133a公布了一种一种聚对苯二甲酸己二酸丁二酯聚乳酸淀粉三元共混吹膜树脂的制备方法,其制备方法是先将淀粉和马来酸酐接枝,再用偶联剂进行处理后再与生物降解聚酯共混、造粒、吹膜,但是此种方法只能提高聚酯薄膜袋的力学性能,做出的薄膜袋表面还是会有粒点和麻点,没有真正解决淀粉的分散问题。

4.专利cn1611531 a公开了淀粉基生物降解薄膜材料及其生产方法,但其所用的基体树脂为聚乙烯,聚乙烯是不可降解的,没有对淀粉进行分散处理,此种方法做出薄膜存在降解率低、有环境危害、膜袋有粒点和麻点。

5.专利cn104479175a公开了一种淀粉基可降解薄膜及其制备方法,其组分及重量份为:淀粉100份,海草多酚15-20份,甘油15-20份,坡缕石粘土5-10份。此制备方法中没有加入基体树脂,基本上是无法吹塑成型成薄膜制品的。。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明所要解决的技术问题是提供一种生物降解聚酯薄膜及其制备方法。

8.为解决上述技术问题,本发明采用的技术方案如下:

9.一种生物降解聚酯薄膜,按照重量份计,包括以下原料:

10.硬质生物降解树脂3-50份,软质生物降解树脂35-98份,淀粉4-60份,正硅酸乙酯3-7份,乙醇40-70份,增容剂0.1-5份,偶联剂0.5-2份,开口剂1-6份、分散剂0.3-2份,润滑剂0.1-2份,抗氧剂0.2-1份,抗静电剂0.1-2份。

11.作为本发明进一步的方案:所述淀粉为玉米淀粉、木薯淀粉、马铃薯淀粉、小麦淀粉中的一种或多种。

12.作为本发明进一步的方案:所述硬质生物降解树脂为聚乳酸,其光学纯度≥95%,

mfr(190℃,2.16kg)为3-9g/10min。

13.作为本发明进一步的方案:所述软质生物降解树脂为聚对苯二甲酸-己二酸丁二酯、聚丁二酸丁二醇酯、聚丁二酸-己二酸丁二酯、聚丁二酸丁二醇-共-对苯二甲酸丁二醇共聚酯、聚对二氧环己酮、聚碳酸亚丙酯其中一种或两种的共混物。

14.作为本发明进一步的方案:所述软质生物降解树脂为对苯二甲酸-己二酸丁二酯、聚丁二酸-己二酸丁二酯、聚丁二酸丁二醇酯中的一种或两种的共混物。

15.作为本发明进一步的方案:所述偶联剂为异丙基三(二辛基焦磷酸酰氧基)。

16.作为本发明进一步的方案:所述开口剂为7800目滑石粉,所述分散剂为硬脂酸,所述润滑剂为氧化聚乙烯蜡。

17.作为本发明进一步的方案:所述抗氧剂为三[2.4-二叔丁基苯基]亚磷酸酯,所述抗静电剂为n,n-二羟乙基十八胺。

[0018]

上述生物降解聚酯薄膜的制备方法,包括以下步骤:

[0019]

将40-70份乙醇和3-7份的正硅酸乙酯加入具有加热搅拌功能的高混锅中,80℃水浴高速搅拌1h后加入10-40份的淀粉,高速搅拌至凝胶,陈化6h后,80℃真空干燥2h即可得到sio2@starch材料;

[0020]

将3-50份硬质生物降解树脂、35-98份软质生物降解树脂、4-40份sio2@starch、0.1-5份增容剂、0.5-2份偶联剂,1-6份开口剂、0.3-2份分散剂,0.1-2份润滑剂,0.2-1份抗氧剂和0.1-2份抗静电剂加入高速混合锅中,低速混合15min,混合均匀后,加入双螺杆挤出机进行混炼、熔融、挤出和造粒,制备得到生物降解聚酯颗粒;

[0021]

将制备得到的生物降解聚酯颗粒采用吹膜工艺制备得到生物降解聚酯薄膜。

[0022]

与现有技术相比,本发明的有益效果是:本发明提供了一种生物降解聚酯薄膜及其制备方法,避开了现有工艺使用塑化剂(甘油、山梨糖醇等)塑化淀粉的复杂工艺、淀粉回生、塑化不均、吸水发粘、易烧焦问题,本发明采用正硅酸乙酯水解包覆淀粉,使淀粉表面包覆一层sio2层,有利于淀粉在生物降解聚酯中分散,造粒和吹膜成品不存在粒点、麻点、烧焦、淀粉吸水发粘、淀粉回生问题,制备工艺简单,得到降解薄膜生物降解率高、力学性能优异,属于环境友好型产品。

具体实施方式

[0023]

实施例1

[0024]

将60kg乙醇和4kg的正硅酸乙酯加入具有加热搅拌功能的高混锅中,80℃水浴高速搅拌1h后加入20kg的玉米淀粉,高速搅拌至凝胶,陈化6h后,80℃真空干燥2h即可得到sio2@starch材料;

[0025]

将20kg硬质生物降解树脂、50kg软质生物降解树脂、30kg的sio2@starch、1.5kg异丙基三(二辛基焦磷酸酰氧基)、4kg滑石粉、1kg硬脂酸、1kg氧化聚乙烯蜡、0.5kg三[2.4-二叔丁基苯基]亚磷酸酯和0.5kg的n,n-二羟乙基十八胺加入高速混合锅中,低速混合15min,混合均匀后,加入双螺杆挤出机进行混炼、熔融、挤出和造粒,制备得到生物降解聚酯颗粒;

[0026]

将制备得到的生物降解聚酯颗粒,在吹膜之前,在80℃下干燥4h,之后采用吹膜工艺制备得到生物降解聚酯薄膜。

[0027]

实施例2

[0028]

将60kg乙醇和4kg的正硅酸乙酯加入具有加热搅拌功能的高混锅中,80℃水浴高速搅拌1h后加入20kg的木薯淀粉,高速搅拌至凝胶,陈化6h后,80℃真空干燥2h即可得到sio2@starch材料;

[0029]

将10kg硬质生物降解树脂、65kg软质生物降解树脂、15kg的sio2@starch、1.5kg异丙基三(二辛基焦磷酸酰氧基)、3kg滑石粉、1kg硬脂酸、1kg氧化聚乙烯蜡、0.5kg三[2.4-二叔丁基苯基]亚磷酸酯和0.5kg的n,n-二羟乙基十八胺加入高速混合锅中,低速混合15min,混合均匀后,加入双螺杆挤出机进行混炼、熔融、挤出和造粒,制备得到生物降解聚酯颗粒;

[0030]

将制备得到的生物降解聚酯颗粒,在吹膜之前,在80℃下干燥4h,之后采用吹膜工艺制备得到生物降解聚酯薄膜。

[0031]

实施例3

[0032]

将65kg乙醇和5kg的正硅酸乙酯加入具有加热搅拌功能的高混锅中,80℃水浴高速搅拌1h后加入30kg的玉米淀粉,高速搅拌至凝胶,陈化6h后,80℃真空干燥2h即可得到sio2@starch材料;

[0033]

将5kg硬质生物降解树脂、70kg软质生物降解树脂、35kg的sio2@starch、1.5kg异丙基三(二辛基焦磷酸酰氧基)、2kg滑石粉、0.5kg硬脂酸、0.5kg氧化聚乙烯蜡、0.5kg三[2.4-二叔丁基苯基]亚磷酸酯和0.5kg的n,n-二羟乙基十八胺加入高速混合锅中,低速混合15min,混合均匀后,加入双螺杆挤出机进行混炼、熔融、挤出和造粒,制备得到生物降解聚酯颗粒;

[0034]

将制备得到的生物降解聚酯颗粒,在吹膜之前,在80℃下干燥4h,之后采用吹膜工艺制备得到生物降解聚酯薄膜。

[0035]

实施例4

[0036]

将65kg乙醇和6kg的正硅酸乙酯加入具有加热搅拌功能的高混锅中,80℃水浴高速搅拌1h后加入30kg的木薯淀粉,高速搅拌至凝胶,陈化6h后,80℃真空干燥2h即可得到sio2@starch材料;

[0037]

将8kg硬质生物降解树脂、60kg软质生物降解树脂、20kg的sio2@starch、1kg异丙基三(二辛基焦磷酸酰氧基)、2kg滑石粉、2kg硬脂酸、0.5kg氧化聚乙烯蜡、0.5kg三[2.4-二叔丁基苯基]亚磷酸酯和0.5kg的n,n-二羟乙基十八胺加入高速混合锅中,低速混合15min,混合均匀后,加入双螺杆挤出机进行混炼、熔融、挤出和造粒,制备得到生物降解聚酯颗粒;

[0038]

将制备得到的生物降解聚酯颗粒,在吹膜之前,在80℃下干燥4h,之后采用吹膜工艺制备得到生物降解聚酯薄膜。

[0039]

设备:友嘉机械吹膜机

[0040]

温度分布:150/160/170/175/165/150℃

[0041]

收卷速度:3-7m/min

[0042]

螺杆转速:15-60rpm

[0043]

试验结果:

[0044]

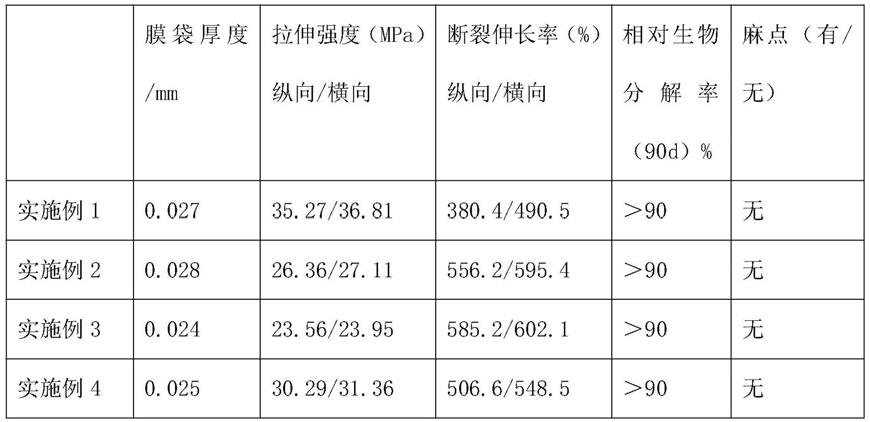

分别测试了实施例1-4制备得到的一种生物降解的聚酯薄膜的力学性能,结果如下表所示:

[0045]

表1

[0046][0047]

注:拉伸强度和断裂伸长率参照标准gb/t1040.3-2006进行测试

[0048]

生物分解率测试参照astmd6400/en13432标准进行测试

[0049]

综上所述:本发明提供了一种生物降解聚酯薄膜及其制备方法,本发明采用正硅酸乙酯水解包覆淀粉,使淀粉表面包覆一层sio2层,有利于淀粉在生物降解聚酯中分散,造粒和吹膜成品不存在粒点、麻点、烧焦、淀粉吸水发粘、淀粉回生问题,制备工艺简单,得到降解薄膜生物降解率高、力学性能优异,属于环境友好型产品。