1.本发明涉及一种在乙烯低聚工艺中回收未反应的乙烯并将乙烯作为原料再利用的方法,更具体地,涉及一种以提高的再利用回收率(recovery rate)回收未反应的乙烯的方法。

背景技术:

2.1-己烯或1-辛烯是一种重要的商用原料,其在聚合工艺中广泛用作制备线性低密度聚乙烯的单体或共聚单体,并通过由乙烯低聚反应生成的产物纯化得到。

3.乙烯低聚反应得到的反应器流出物(reactor effluent)包括未反应的乙烯以及1-己烯和1-辛烯,并且为了增加总的反应产率,包括了从反应器流出物中分离未反应的乙烯并将其返回反应器的过程。

4.通常,如图3所示,反应器流出物被转移到气液分离装置如蒸馏塔和闪蒸罐中并被分离,气液分离装置中的上层分离物质包括未反应的乙烯、甲烷和乙烷(它们是低沸点反应产物),等等,上层分离物质被返回到反应器中。下层分离物质包括溶剂、线性α-烯烃(lao)产物和高沸点反应产物,并被转移到后一阶段的分离过程。

5.在此,对一部分回收物流(recovered stream)进行通风以防止包含在回收物流中的低沸点反应产物在反应器中浓缩(concentrated)。由于具有高乙烯浓度的回收物流的一部分按照通常的方法进行通风,因此乙烯大量损失,阻碍了该工艺的经济可行性。

6.因此,需要一种有效回收未反应的乙烯的方法。

7.韩国专利特许公布第10-2017-0028203号(2017年3月13日)公开了一种构造(configuration),其中将反应流出物转移到气液分离器并进行分离,并使用冷却器使作为气液分离器的上层分离物质的第一气体混合物冷却并循环到低聚反应器中,或者在第一气体混合物中,未反应的乙烯和一些乙烯低聚物产物在第一分馏塔(fractionation column)中被分离为包括一些低聚物加合物(oligomer adduct)和一些反应溶剂的第二气体混合物,并使用冷却器使第二气体混合物冷却并循环到低聚反应器中。

8.然而,当通过上述方法进行循环时,由于沸点低于乙烯的加合物与乙烯之间的沸点差异不显著,因此需要具有几十级的蒸馏塔,并且运行成本高。

9.[相关技术文献]

[0010]

[专利文献]

[0011]

韩国专利特许公布第10-2017-0028203号(2017年3月13日)

技术实现要素:

[0012]

技术问题

[0013]

本发明的一个目的是提供一种在乙烯低聚工艺中有效回收未反应的乙烯的方法。

[0014]

本发明的另一个目的是提供一种通过仅使用在温和的运行条件(operation condition)下进行的具有至少一个阶段的较少阶段的蒸馏来分离未反应的乙烯和低沸点

反应产物的降低运行成本和投入成本的方法。

[0015]

技术方案

[0016]

本发明的发明人发现,由于乙烯在反应溶剂中的溶解度高于作为低沸点反应产物的乙烷和甲烷,因此利用溶解度差异仅有乙烯溶解在反应溶剂中并再循环到反应器中,并且低沸点反应产物易于去除,从而完成本发明。

[0017]

在一个总的方面,一种在乙烯低聚工艺中回收未反应的乙烯的方法,包括:

[0018]

在乙烯低聚工艺中,

[0019]

将在反应器后一阶段的第二分离装置中分离的包含未反应的乙烯和低沸点反应产物的第一回收物流(recovery stream)与引入到反应原料中的溶剂混合,然后将混合物转移至第一分离装置。

[0020]

有益效果

[0021]

当使用本发明的方法时,大部分未反应的乙烯可以溶解在溶剂中而不损失地被回收,而未溶解在溶剂中的低沸点反应产物被除去以防止未反应的产物(unreacted product)在反应器中浓缩。

[0022]

此外,回收物流以预先在溶剂中混合的状态被转移到分离装置,从而即使在相对温和的条件下也进行相分离,并且通过使得回收物流的组成以及在溶剂中的溶解度有所不同来调节分离装置的反应条件,从而进一步提高未反应的乙烯的回收率。此外,低沸点反应产物在反应器中的积累(accumulation)可以得到最小化。

[0023]

此外,在本发明中,由于仅在常规方法和装置中添加了用于气液相分离的分离装置,因此运行成本几乎未增加,而降低乙烯损失的经济效果很大。

附图说明

[0024]

根据以下结合附图给出的优选实施方案的说明,本发明的上述和其他目的、特征和优点将变得显而易见,其中:

[0025]

图1示出了根据本发明的一个实施方案的未反应的乙烯的回收方法。

[0026]

图2示出了根据本发明的另一个实施方案的未反应的乙烯的回收方法。

[0027]

图3示出了比较例1的乙烯低聚方法。

[0028]

[主要要素的详细说明]

[0029]

1:溶剂

[0030]

2:乙烯

[0031]

10:第一分离装置

[0032]

11:第一上层流出物

[0033]

12:第一下层流出物

[0034]

20:反应器

[0035]

21:第一反应物

[0036]

30:第二分离装置

[0037]

31:第一回收物流(第二上层流出物)

[0038]

32:第二下层流出物

具体实施方式

[0039]

在下文中,将参照包括附图的具体实例和示例性实施方案更详细地描述本发明。然而,以下具体实例或示例性实施方案仅作为详细描述本发明的参照,本发明不限于此,并且可以以各种形式实现。

[0040]

此外,除非另有定义,否则所有技术术语和科学术语具有与本发明所属领域的技术人员通常理解的含义相同的含义。本文所用的术语仅仅是为了有效地描述某个具体的实例,而不是意图限制本发明。

[0041]

此外,除非上下文中另有说明,否则说明书和所附权利要求中所用的单数形式也可以旨在包括复数形式。

[0042]

本发明的一个实施方案是在乙烯低聚工艺中回收未反应的乙烯的方法,该方法包括,在乙烯低聚工艺中:

[0043]

将在反应器后一阶段的第二分离装置中分离的包含未反应的乙烯和低沸点反应产物的第一回收物流与引入到反应原料中的溶剂混合,然后将混合物转移至第一分离装置。

[0044]

在本发明的一个实施方案中,在第一分离装置中分离包括低沸点反应产物的第一上层流出物和包括乙烯和溶剂的第一下层流出物。

[0045]

根据本发明的实施方案,在乙烯低聚工艺中回收未反应的乙烯的方法可以包括:

[0046]

将在反应器后一阶段的第二分离装置中分离的包含未反应的乙烯和低沸点反应产物的第一回收物流与引入反应原料的溶剂混合,然后将混合物引入第一分离装置;

[0047]

在第一分离装置中将混合物分离为包含低沸点反应产物的第一上层流出物和包含乙烯和溶剂的第一下层流出物;

[0048]

将第一分离装置中的第一下层流出物转移到反应器中,并进行乙烯低聚反应;以及

[0049]

将在反应器中反应的第一反应物转移至第二分离装置,回收包括未反应的乙烯和低沸点反应产物的第一回收物流作为第二上层流出物,并分离包括c4或更高级烯烃低聚物和溶剂的反应物作为第二下层流出物。

[0050]

在本发明的一个实施方案中,引入反应原料中的乙烯可以被引入至第一分离装置或反应器中。

[0051]

在本发明的一个实施方案中,低沸点反应产物可以包括选自甲烷、乙烷、一氧化碳(co)、氮气(n2)、氢气(h2)和氧气(o2)中的任意一种或多种。

[0052]

在本发明的一个实施方案中,第一分离装置和第二分离装置可以是分别选自闪蒸罐和蒸馏塔中的任意一种或它们的组合。

[0053]

在本发明的一个实施方案中,引入到反应原料中的低聚催化剂可以被引入到第一分离装置或反应器中。

[0054]

在本发明的一个实施方案中,引入到反应原料中的溶剂可以是选自甲苯、苯、乙苯、异丙苯、二甲苯、己烷、辛烷、环己烷、甲基环己烷、乙醚和四氢呋喃中的任意一种,或它们的两种以上的混合溶剂。

[0055]

在本发明的一个实施方案中,引入到反应原料中的溶剂含量可以满足以下关系式1:

[0056]

[关系式1]

[0057]

0.02≤we/ws≤1.0

[0058]

其中we是第一回收物流中未反应的乙烯的含量,ws是引入到反应原料中的溶剂的含量。

[0059]

在本发明的一个实施方案中,第一分离装置的运行可以在满足以下关系式2和关系式3的条件下进行:

[0060]

[关系式2]

[0061]

0.0005≤rs

l

/(rs

l

+ws)

×

100≤5

[0062]

[关系式3]

[0063]

2≤rse/(rse+ws)

×

100≤60

[0064]

其中rs

l

是溶解在第一分离装置中的溶剂中的低沸点反应产物的含量,rse是溶解在第一分离装置中的溶剂中的未反应的乙烯的含量,ws是引入到反应原料中的溶剂的含量。

[0065]

在本发明的一个实施方案中,第一分离装置的运行可以在满足以下关系式4和关系式5的条件下进行:

[0066]

[关系式4]

[0067]

rs

l

/r

l

×

100≤90

[0068]

[关系式5]

[0069]

95≤rse/re×

100

[0070]

其中rs

l

是溶解在第一分离装置中的溶剂中的低沸点反应产物的含量,r1是第一回收物流中的低沸点反应产物的含量,并且

[0071]

rse是溶解在第一分离装置中的溶剂中的未反应的乙烯的含量,re是第一回收物流中的未反应的乙烯的含量。

[0072]

在本发明的一个实施方案中,第一分离装置的运行可以在满足低沸点反应产物相对于未反应的乙烯的相对挥发度为1.5至35.0的条件下进行。

[0073]

在下文中,将参照附图详细描述本发明。

[0074]

如图1所示,本发明的一个实施方案包括将在反应器20后一阶段的第二分离装置30中分离的包含未反应的乙烯和低沸点反应产物的第一回收物流31与引入到反应原料中的溶剂1混合,然后将混合物转移至第一分离装置10。在此,如图1所示,引入到反应原料中的乙烯2可以被转移到第一分离装置10。此外,尽管未示出,可以将低聚催化剂、助催化剂等转移到第一分离装置10。

[0075]

此外,可以在第一分离装置10中将包括低沸点反应产物的第一上层流出物11和包括乙烯和溶剂的第一下层流出物12分离。

[0076]

具体而言,将在反应器20后一阶段的第二分离装置30中分离得到的包含未反应的乙烯和低沸点反应产物的第一回收物流31与引入到反应原料中的溶剂1混合,然后将混合物引入至第一分离装置10中;

[0077]

在第一分离装置10中将混合物分离为包含低沸点反应产物的第一上层流出物11和包含乙烯和溶剂的第一下层流出物12;

[0078]

将分离装置10中的第一下层流出物12转移到反应器20中,并进行乙烯低聚反应;

以及

[0079]

可以包括将在反应器20中反应的第一反应物21转移到第二分离装置30,回收包括未反应的乙烯和低沸点反应产物的第一回收物流31作为第二上层流出物,并分离包括c4或更高级烯烃低聚物和溶剂的反应物作为第二下层流出物32。

[0080]

更具体地,如图1所示,将在反应器20后一阶段的第二分离装置30中分离得到的包括未反应的乙烯和低沸点反应产物的第一回收物流31与引入到反应原料中的溶剂1混合,将混合物转移到第一分离装置10,并将引入到反应原料中的乙烯2引入到第一分离装置10;

[0081]

在第一分离装置10中将混合物分离为包含低沸点反应产物的第一上层流出物11和包含乙烯和溶剂的第一下层流出物12;

[0082]

将分离装置10中的第一下层流出物12转移到反应器20中,并进行乙烯低聚反应;以及

[0083]

可以包括将在反应器20中反应的第一反应物21转移到第二分离装置30,回收包括未反应的乙烯和低沸点反应产物的第一回收物流31作为第二上层流出物,并分离包括c4或更高级烯烃低聚物和溶剂的反应物作为第二下层流出物32。

[0084]

如图2所示,本发明的另一个实施方案包括将在反应器20后一阶段的第二分离装置30中分离得到的包含未反应的乙烯和低沸点反应产物的第一回收物流31与引入到反应原料中的溶剂1混合,然后将混合物转移到第一分离装置10。此处,如图2所示,可以将引入到反应原料中的乙烯2转移到反应器20中。此外,尽管未示出,可以将低聚催化剂、助催化剂等转移到反应器20中。

[0085]

此外,可以在第一分离装置10中将包括低沸点反应产物的第一上层流出物11和包括乙烯和溶剂的第一下层流出物12分离。

[0086]

具体而言,将在反应器20后一阶段的第二分离装置30中分离得到的包括未反应的乙烯和低沸点反应产物的第一回收物流31与引入到反应原料的溶剂1混合,然后将混合物引入第一分离装置10;

[0087]

在第一分离装置10中将混合物分离为包含低沸点反应产物的第一上层流出物11和包含乙烯和溶剂的第一下层流出物12;

[0088]

将分离装置10中的第一下层流出物12转移到反应器20中,并进行乙烯低聚反应;以及

[0089]

可以包括将在反应器20中反应的第一反应物21转移到第二分离装置30,回收包括未反应的乙烯和低沸点反应产物的第一回收物流31作为第二上层流出物,并分离包括c4或更高级烯烃低聚物和溶剂的反应物作为第二下层流出物32。

[0090]

更具体地,如图2所示,将在反应器20后一阶段的第二分离装置30中分离得到的包括未反应的乙烯和低沸点反应产物的第一回收物流31与引入到反应原料的溶剂1混合,然后将混合物引入第一分离装置10;

[0091]

在第一分离装置10中将混合物分离为包含低沸点反应产物的第一上层流出物11和包含乙烯和溶剂的第一下层流出物12;

[0092]

将分离装置10中的第一下层流出物12和引入到反应原料的乙烯2转移到反应器20中,并进行乙烯低聚反应;以及

[0093]

可以包括将在反应器20中反应的第一反应物21转移到第二分离装置30,回收包括

未反应的乙烯和低沸点反应产物的第一回收物流31作为第二上层流出物,并分离包括c4或更高级烯烃低聚物和溶剂的反应物作为第二下层流出物32。

[0094]

在下文中,将基于图1和图2更详细地描述本发明的各个构造(configuration)。图1和图2仅是用于更详细地描述本发明的实例,并且本发明不限于此。

[0095]

如图1和图2所示,第一回收物流包括未反应的乙烯和低沸点反应产物,并且按照惯例,对它们进行通风,并且防止回收物流中所包含的低沸点反应产物在反应器中浓缩。本发明的发明人研究了防止低沸点反应产物在反应器中浓缩,同时将回收物流中所包含的未反应的乙烯作为原料再利用。结果,发明人发现,如图1和图2所示,第一回收物流与引入反应原料的溶剂混合,从而将在溶剂中具有高溶解度的未反应的乙烯溶解,并通过第一分离装置分离并去除了具有相对较低的溶解度的低沸点反应产物。此外,发明人发现,通过根据第一回收物流的组成控制第一分离装置的反应条件,未反应的乙烯与溶剂充分混合并被转移到反应器中,并且通过通风和去除低沸点反应产物,防止了低沸点反应产物在反应器中浓缩。

[0096]

在本发明的一个实施方案中,通过乙烯低聚工艺生产的最终产物为乙烯三聚体和乙烯四聚体,更具体地为1-己烯和1-辛烯。

[0097]

在本发明的一个实施方案中,溶剂和乙烯被引入到反应原料中,并且还可以进一步引入本领域常用的低聚催化剂、助催化剂等。在此,引入到反应原料中的乙烯、低聚催化剂和助催化剂可以被引入到第一分离装置10或反应器20中。否则,可以将它们分开并引入到第一回收物流10和反应器20中。

[0098]

本发明中的“引入到反应原料中(introduced to a reaction raw material)”意指不是从第一反应原料中回收的而是新引入的原料。

[0099]

如上所述,将溶剂1与第一回收物流31混合并转移到第一分离装置10。在此,混合可以在使用管路混合器(line mixer)将溶剂引入其中的管(tube)中进行。否则,混合可以在第一分离装置中的搅拌器中进行,或者在安装乙烯喷射器(ethylene sparger)的装置中进行。

[0100]

如上所述,当第一回收物流31预先与溶剂混合并引入时,通过利用未反应的乙烯与低沸点反应产物之间的溶解度差异,可以进一步提高分离效率,可以减少第一分离装置11的级数,并且可以在温和的条件下进行反应。

[0101]

当第一回收物流31不与溶剂混合而被直接转移到第一分离装置10时,应使用气体分离器来分离未反应的乙烯和低沸点反应产物,并且低温蒸馏(cryogenic distillation)应在约-90℃以下的非常低的温度下操作,因此,保持该温度的运行成本较高。此外,变压吸附(pressure swing adsorption)连续运行的投入成本消耗高。

[0102]

第一回收物流31在第二分离装置30中作为上层流出物被分离,并且包括未反应的乙烯和低沸点反应产物。

[0103]

未反应的乙烯意指在反应器中的乙烯低聚反应之后,引入到反应原料的乙烯中没有参与反应而剩余的乙烯。

[0104]

低沸点反应产物可以包括选自甲烷、乙烷、一氧化碳(co)、氮气(n2)、氢气(h2)和氧气(o2)中的任意一种或两种以上。

[0105]

引入到反应原料中的溶剂1可以不受限制地使用,只要它可以溶解乙烯即可,并且

更优选地,使用乙烯在其中的溶解度高并且低沸点反应产物在其中的溶解度低于乙烯的溶解度的溶剂。具体地,例如,溶剂可以是选自甲苯、苯、乙苯、异丙苯、二甲苯、己烷、辛烷、环己烷、甲基环己烷、乙醚、四氢呋喃等中的任意一种,或者它们中的两种以上的混合溶剂。

[0106]

引入到反应原料中的溶剂的含量可以满足以下关系式1:

[0107]

[关系式1]

[0108]

0.02≤we/ws≤1.0

[0109]

其中we是第一回收物流中未反应的乙烯的含量,ws是引入到反应原料中的溶剂的含量。

[0110]

在满足上述关系式1的范围内,更优选在0.05≤we/ws≤0.8的范围内,第一回收物流中的大部分乙烯溶解在引入的溶剂中,而低沸点反应产物作为气相被分离而不溶解在溶剂中,因此,可以有效分离乙烯和低沸点反应产物。

[0111]

在本发明的一个实施方案中,第一分离装置10被设置在反应器20的前一阶段(former stage),作为原料的溶剂和乙烯以及回收得到的第一回收物流被引入其中,并且第一分离装置用于分离包括低沸点反应产物的第一上层流出物11和包括乙烯和溶剂的第一下层流出物12。第一分离装置10可以是选自闪蒸罐和蒸馏塔中的任何一种或它们的组合。否则,第一分离装置可以由一级或多级组成,具体为一级或两级以上的多级。更具体地,第一分离装置可以由一级组成,并且可以仅用一级分离未反应的乙烯和低沸点反应产物。

[0112]

可以根据回收得到的第一回收物流31中存在的未反应的乙烯和低沸点反应产物的含量以及要引入反应原料的溶剂的类型而改变第一分离装置10的运行条件。具体而言,优选运行第一分离装置,使得未反应的乙烯更好地溶解在溶剂中,而待去除的低沸点反应产物更少地溶解在溶剂中。

[0113]

更具体地,例如,可以在满足以下关系式2和关系式3的条件下运行第一分离装置:

[0114]

[关系式2]

[0115]

0.0005≤rs

l

/(rs

l

+ws)

×

100≤5

[0116]

[关系式3]

[0117]

2≤rse/(rse+ws)

×

100≤60

[0118]

其中rs

l

是溶解在第一分离装置中的溶剂中的低沸点反应产物的含量,rse是溶解在第一分离装置中的溶剂中的未反应的乙烯的含量,ws是引入到反应原料中的溶剂的含量。

[0119]

在满足上述关系式2和关系式3的范围内,更优选地,在0.0005≤rs

l

/(rs

l

+ws)

×

100≤3,2≤rse/(rse+ws)

×

100≤40的范围内,低沸点反应产物在溶剂中的溶解度与乙烯在溶剂中的溶解度之间的差异很大,可以去除低沸点反应产物,同时减少乙烯的损失,因此这是优选的。

[0120]

此外,第一分离装置的运行可以在满足以下关系式4和关系式5的条件下进行:

[0121]

[关系式4]

[0122]

rs

l

/r

l

×

100≤90

[0123]

[关系式5]

[0124]

95≤rse/re×

100

[0125]

其中rs

l

是溶解在第一分离装置中的溶剂中的低沸点反应产物的含量,r1是第一回

收物流中的低沸点反应产物的含量,并且

[0126]

rse是溶解在第一分离装置中的溶剂中的未反应的乙烯的含量,re是第一回收物流中的未反应的乙烯的含量。

[0127]

在满足上述关系式4和关系式5的范围内,低沸点反应产物在溶剂中的回收率与乙烯在溶剂中的回收率之间的差异很大,可以去除低沸点反应产物,同时减少乙烯的损失,因此这是优选的。

[0128]

此外,第一分离装置的运行可以在满足低沸点反应产物相对于未反应的乙烯的相对挥发度为1.5至35.0的条件下进行。相对挥发度通过以下等式1计算:

[0129]

[等式1]

[0130]

相对挥发度=(yi/xi)/(yj/xj)=ki/kj[0131]

其中ki是组分i(未反应的乙烯)的挥发度,kj是组分j(低沸点反应产物)的挥发度。在二元系(binary system)中发生气液相分离的情况下,yi表示气相中组分i的浓度,xi表示液相中组分i的浓度。在二元系中发生气液相分离的情况下,yj表示气相中组分j的浓度,xj表示液相中组分j的浓度。

[0132]

在满足1.5至35.0,更具体地2.0至20.0的相对挥发度的条件下,通过溶剂分离低沸点反应产物和乙烯变得容易,因此,可以通过至少一级的少量的级数蒸馏分离,并且可以以最小的乙烯损失有效地去除低沸点反应产物,因此这是优选的。

[0133]

在满足所有关系式1至关系式5的条件下,低沸点反应产物的回收率可以满足90%以下,未反应的乙烯的回收率可以满足95%以上。

[0134]

低沸点反应产物的回收率通过以下等式2计算:

[0135]

[等式2]

[0136]

低沸点反应产物的回收率(%)=(溶解在溶剂中的低沸点反应产物的量/回收得到的低沸点反应产物的量)

×

100

[0137]

在上面的等式2中,“回收得到的(recovered)”可以指通过第一回收物流回收得到的,并且回收得到的量可以通过流量计(flowmeter)测量。此外,“回收得到的低沸点反应产物的量”意指第一回收物流中的低沸点反应产物的量。

[0138]

未反应的乙烯的回收率通过以下等式3计算:

[0139]

[等式3]

[0140]

未反应的乙烯的回收率(%)=(溶解在溶剂中的未反应的乙烯的量/回收得到的未反应的乙烯的量)

×

100

[0141]

在上面的等式3中,“回收得到的(recovered)”可以指通过第一回收物流回收得到的,并且回收得到的量可以通过流量计测量。此外,“回收得到的未反应的乙烯的量”意指第一回收物流中的未反应的乙烯的量。

[0142]

在反应器(reactor)的工艺中积累的低沸点反应产物的量由低沸点反应产物的回收率决定。低沸点反应产物的回收率为100%意指低沸点反应产物在第一分离装置中根本没有被除去,而全部积聚在反应器中。当低沸点反应产物的回收率为99%时,反应器中低沸点反应产物的浓度最高可浓缩至所产生的低沸点反应产物的浓度的100倍,当低沸点反应产物的回收率为95%时,低沸点反应产物的浓度最高可浓缩至所产生的低沸点反应产物的浓度的20倍,而当低沸点反应产物的回收率为90%时,低沸点反应产物的浓度浓缩至所产

生的低沸点反应产物的浓度的10倍。随着浓缩量的增加,反应器体积增加,回收物流的流速增加。这导致压缩机的运行成本和投入成本增加。因此,低沸点反应产物的回收率越低越好,但当低沸点反应产物的回收率降低时,未反应的乙烯的回收率也趋于降低,因此,优选低沸点反应产物的回收率为90%以下。当未反应的乙烯的回收率降低时,未反应的乙烯的损失相对增加,因此,优选在低沸点反应产物的回收率为90%以下,更具体地为20%至90%的范围内执行该方法。

[0143]

在满足该范围的范围内,未反应的乙烯的回收率可以满足95%以上。

[0144]

更具体地,例如,当溶剂是甲基环己烷时,第一回收物流中未反应的乙烯的含量为90重量%至99重量%,并以未反应的乙烯与溶剂的含量比为2重量%至100重量%的范围将第一回收物流与溶剂混合并注入到第一分离装置中,第一分离装置可以在-20℃至50℃的温度和10巴至60巴的压力条件下运行。在该范围内,未反应的乙烯在溶剂中的溶解度高于低沸点反应产物的溶解度,并且大量未反应的乙烯可以溶解在溶剂中,这因此是优选的。

[0145]

在本发明的一个实施方案中,反应器20不受限制,只要它是乙烯低聚工艺中使用的普通反应器即可。此外,运行条件不受限制,只要它们是常见条件即可。

[0146]

更具体地,例如,在第一分离装置10中分离的第一下层流出物12流入反应器20,并且可以进行乙烯低聚反应。此时,如必要,可以将引入到反应原料中的乙烯、低聚催化剂等引入到反应器20中。运行可以在40℃至100℃的温度和10巴至100巴的压力条件下进行。

[0147]

在反应器20中进行乙烯低聚反应,并且其中混合有例如1-己烯和1-辛烯的反应产物、未反应的乙烯、低沸点反应产物等的第一反应物(reactant)21流出。

[0148]

在本发明的一个实施方案中,第二分离装置30设置在反应器20的后一阶段,从反应器20中流出的第一反应物21流入第二分离装置并被分离为第二上层流出物31和第二下层流出物32。

[0149]

第二上层流出物31意指包含未反应的乙烯和低沸点反应产物的第一回收物流。低沸点反应产物意指除了未反应的乙烯之外的组分,具体地,例如,可以包括选自甲烷、乙烷、一氧化碳(co)、氮气(n2)、氢气(h2)和氧气(o2)中的任意一种或多种。

[0150]

第二下层流出物32包括包含c4或更高级烯烃低聚物(例如1-己烯和1-辛烯)和溶剂的反应物。

[0151]

第二分离装置30可以是选自闪蒸罐和蒸馏塔或它们的组合中的任意一种。否则,第二分离装置可以由一级或多级组成,具体为一级或两级以上的多级。第二分离装置30的运行条件不受限制,但可以在-20℃至50℃的温度和5巴至95巴的压力下进行。

[0152]

在本发明的一个实施方案中,除了第一分离装置10、反应器20和第二分离装置30之外,还可以进一步包括本领域常用的其他装置和方法,在此不再赘述。

[0153]

在下文中,将参照实施例和比较例更详细地描述本发明。然而,以下实施例和比较例仅是用于详细说明本发明的实例,而不以任何方式限制本发明。

[0154]

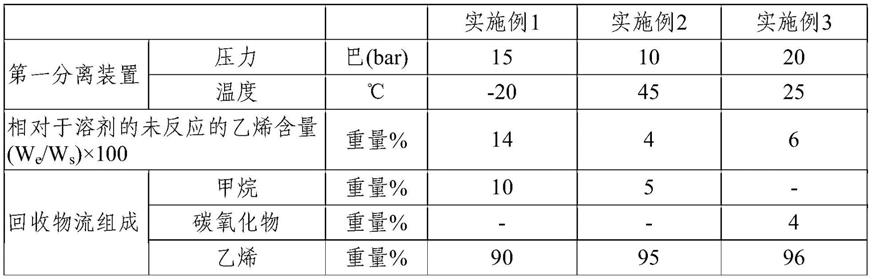

[实施例1]

[0155]

如下表1所示调节压力和温度,并使用aspen plus v8.6(艾斯本技术有限公司(aspentech))进行模拟。

[0156]

如图2所示,设计了包括乙烯回收工艺的乙烯低聚反应单元。在60℃和60巴条件下从乙烯低聚反应器中流出的反应物包括9重量%的未反应的乙烯、1重量%的甲烷、22重

量%的c4或更高级烯烃、68重量%的甲基环己烷。

[0157]

将反应物转移至热交换器(heat exchanger)中并冷却至5℃,将冷却后的反应物转移至作为第二分离装置的蒸馏塔中,包括未反应的乙烯和甲烷的第一回收物流从该蒸馏塔的上层流出,而甲基环己烷和c4或更高级烯烃在下层分离。此时,蒸馏塔的压力为20巴,上层温度为-20℃。上层分离得到的物质包括90重量%的乙烯和10重量%的甲烷,与流速(flow rate)为通过回收管线(recovery line)回收的所含物(content)未反应的乙烯的7.1倍的甲基环己烷混合,并被转移到作为第一分离装置的闪蒸罐中并闪蒸。

[0158]

此时,闪蒸罐被制冷剂(refrigerant)冷却到-20℃,压力保持为15巴。在该闪蒸罐运行条件下,甲烷溶解度为1.23重量%,未反应的乙烯溶解度为13.25重量%,因此,在溶剂中可以溶解与甲烷相比更大量的乙烯,并且相对挥发度为5.6,可以确认,使用闪蒸罐容易分离甲烷和乙烯。

[0159]

此外,从闪蒸罐中分离的第一下层流出物的甲烷回收率为80.1重量%,其未反应的乙烯的回收率为95.7重量%,可以确认,乙烯的损失较小。

[0160]

当对闪蒸罐的第一上层流出物进行通风,乙烯损失为引入到反应原料中的乙烯(进料乙烯)的1.8重量%,而第一上层流出物为34重量%的甲烷和66重量%的乙烯,因此,其中的甲烷浓度高于回收管线中的甲烷浓度。将第一下层流出物转移到反应器中,并将进料乙烯、催化剂和助催化剂一起引入到发生乙烯低聚反应的反应器中。

[0161]

[实施例2和实施例3]

[0162]

如下表1所示,除了根据第一回收物流的组成改变第一分离装置的运行条件之外,以与实施例1中相同的方式进行乙烯低聚反应。结果如下表2所示。

[0163]

[表1]

[0164][0165]

[表2]

[0166]

[0167]

[比较例1]

[0168]

如图3所示设计乙烯低聚工艺,反应器和后一阶段的第二分离装置的条件与实施例1相同。为了获得与实施例1相同的回收物流组成(90重量%的乙烯和10重量%的甲烷),应对20%的回收物流进行通风,因此,发生了7.5重量%的进料乙烯的损失。

[0169]

因此,证实了通过本发明的回收方法可以大量减少乙烯的损失。

[0170]

[比较例2]

[0171]

在与比较例1相同的条件下设计该工艺,并且为了获得与实施例相同的乙烯损失(1.8重量%的进料乙烯),回收物流的通风率(ventilation rate)应该降低到5%,这导致了在该工艺中累积的甲烷量增加了4倍,而回收物流的组成为31重量%的甲烷和69重量%的乙烯。

[0172]

结果,提高了回收物流的流速,从而增加了循环压缩机的运行成本和投入成本。循环压缩机意指用于加压以将第一回收物流再次送入反应器的压缩机。