1.本发明涉及线型酚醛树脂,具体而言,是一种半导体封装材料用线型酚醛树脂固化剂及其制备方法和用途。

背景技术:

2.第三代半导体材料具有更高的击穿电场、电子饱和速率、抗辐射能力、热导率和更宽的禁带宽度,未来在5g通信、物联网、自动驾驶、新能源汽车等新型工业领域将发挥重要革新作用,前景广阔。为确保第三代半导体材料在特定场合正常工作,要求第三代半导体封装材料有更高的耐热性、耐腐蚀性、抗机械冲击性。目前,市场常见的的封装材料是由环氧树脂,固化剂和填料组成。作为封装材料的重要组成,固化剂性能决定着封装材料的性能。传统酚醛树脂固化后封装材料的应用温度最高175~200℃,而第三代半导体工作温度大多为300~500℃,传统封装材料因耐热性不够而被破坏,从而失去对半导体的保护作用。此外,封装材料在高温下更易发生翘曲,与半导体材料不贴合,导致开裂,从而减弱封装材料抗冲击性,降低半导体的使用寿命。因此开发在高温环境下具有热稳定性和低翘曲特性的封装材料固化剂,对于第三代半导体的规模化应用,具有重要意义。

3.线型酚醛树脂固化剂是含羟甲基的双官能团(或多官能团)化合物,其与环氧树脂经反应固化后的封装材料有优异的电绝缘性、阻燃性和力学性能。然而,传统的线型酚醛树脂软化点在80~100

°

c时,分子量为2500~3500,所固化的封装材料翘曲量在90~100μm,使用过程中由于分子量大,与环氧树脂固化后的封装材料内应力大,高温下易翘曲开裂。封装材料高温翘曲量为50~70μm时,即可满足应用需求,而此时传统线型酚醛树脂软化点为30~50

°

c,分子量为700~1000,由于软化点低,在该固化剂的封装过程中,极易污染封装工具。

4.目前,线型酚醛树脂应用广泛,有许多专利报道其合成方法。专利cn100595221c介绍了一种酚醛树脂的生产方法,主要采用乙酸锌和氢氧化钡复合催化体系来制备高邻位的线型酚醛树脂,该方法制备的酚醛树脂固含量高,黏度低,可贮存时间长;公开号cn101613446a的专利文献采用氢氧化钡为催化剂,双酚a、苯酚与甲醛为原料,双酚a替换了部分苯酚,降低了游离酚的含量,合成了一种浅色胶黏剂;公开号cn103483515a的专利文献采用乙酸锌和氢氧化钠复合催化剂,在甲醛与苯酚摩尔比较高的条件下制备出高邻位酚醛树脂,该方法反应比较稳定,生产成本较低,制得的酚醛树脂预聚物邻对位比高,流动性好。现有研究主要集中于提高酚醛树脂的邻对位比、降低游离酚、提高流动性等性能,而对于调控酚醛树脂的分子量,以及树脂的分子量及结构对耐热性影响的研究较少,更没有对酚醛树脂固化剂高温翘曲影响的研究。

5.尽管酚醛树脂在胶粘剂、塑料、涂料等领域应用广泛,但关于第三代半导体封装材料用线型酚醛树脂固化剂的研究报道较少。

技术实现要素:

6.本发明要解决的技术问题是提供一种半导体封装材料用线型酚醛树脂固化剂的制备方法及其应用,本发明通过调整工艺与配方,调控酚醛树脂的分子量和结构,从而解决了酚醛树脂固化剂的耐热性差、高温翘曲的问题。

7.为解决以上技术问题,根据本发明的一个方面,提供一种半导体封装材料用线型酚醛树脂固化剂的制备方法,包括以下步骤:步骤一,将混合酚与多聚甲醛投至反应釜中,加水后搅拌均匀;混合酚与多聚甲醛的物质的量的比为1:0.8;步骤二,加入醋酸锌,加热至60~80

°

c,搅拌下反应4~5小时;步骤三,加入草酸,加热至90~100

°

c,继续反应4~5小时,静置分水;步骤四,在100~120

°

c,绝对真空度0.06-0.08mpa条件下脱水,得到线型酚醛树脂固化剂。

8.进一步地,所述的混合酚由苯酚和烷基苯酚所组成,苯酚与烷基苯酚的物质的量的比为(2~8):1。

9.进一步地,所述烷基苯酚如结构式(1)所示,r基为如下r1和r2结构烷基苯酚,其中,式r2中n表示3~8。

10.进一步地,所述醋酸锌的用量为混合酚质量的5%-10%。

11.进一步地,所述草酸的用量为混合酚质量的5%-10%。

12.根据本发明的另一方面,提供一种由以上方法获得的半导体封装材料用线型酚醛树脂固化剂。

13.进一步地,所述半导体封装材料用线型酚醛树脂固化剂,其固化剂软化点为60~100

°

c,分子量为900~1300。

14.根据本发明的另一方面,提供一种以上半导体封装材料用线型酚醛树脂固化剂作为半导体封装材料的用途。

15.与现有技术相比,本发明通过设计苯酚与烷基苯酚的比例,调整反应温度,调整催化剂的用量等,有效提高了线型酚醛树脂固化剂软化点并控制了合适的树脂分子量;采用混合酚制备线型酚醛树脂,带有烷基链的烷基苯酚,降低传统线型酚醛树脂的分子量,且烷基苯酚中含有长烷基链增加树脂的柔韧性,与环氧树脂固化后,实现降低封装材料的内应力,改善封装材料的易翘曲的问题;采用分步催化的方法,可以在多聚甲醛与混合酚高摩尔比条件下,制备线型酚醛树脂,提高线型酚醛树脂软化点,进而提高封装材料的热稳定性。

具体实施方式

16.本发明一种典型的实施方式提供的一种半导体封装材料用线型酚醛树脂固化剂的制备方法,包括以下步骤:步骤一,将混合酚与多聚甲醛投至反应釜中,加水后搅拌均匀;混合酚与多聚甲醛

的物质的量的比为1:0.8;步骤二,加入醋酸锌,加热至60~80

°

c,搅拌下反应4~5小时;步骤三,加入草酸,加热至90~100

°

c,继续反应4~5小时,静置分水;步骤四,在100~120

°

c,绝对真空度0.06-0.08mpa条件下脱水,优选地,绝对真空度为0.07mpa,得到线型酚醛树脂固化剂。

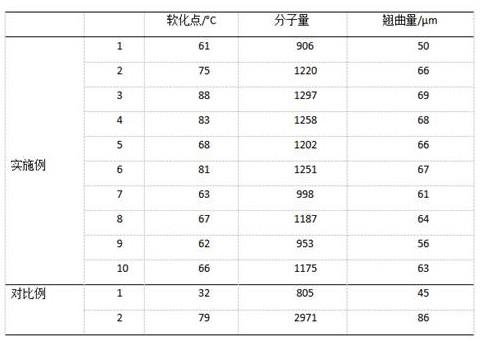

17.以上实施方式所述的线型酚醛树脂固化剂制备方法中,混合酚与多聚甲醛的物质的量的比为1:0.8,此摩尔比为耐热性与柔韧性最佳平衡点;若小于1:0.8,柔韧性降低;若大于1:0.8,耐热性降低。

18.所述的混合酚由苯酚和烷基苯酚所组成,苯酚与烷基苯酚的物质的量的比为(2~8):1。

19.所述烷基苯酚如结构式(1)所示,所述r基没有特别的限定,但从增加酚醛树脂柔韧性方面考虑,特别优选r1-r2结构式所示的烷基苯酚,其中,式r2中n表示代表3~8。例如:辛基苯酚,戊基酚、庚基酚、辛基酚、壬基酚、癸基酚及十二烷基酚。

20.。

21.本发明所述制备方法的反应机理为:本发明采用醋酸锌和草酸分步催化,第一步,醋酸锌在水中电解得到活性较高的zn2+,混合酚在水中电解形成混合酚负离子,利用二价金属离子 zn2+的螯合效应,形成邻位金属中间体,是一种稳定性不高的螯合物,该螯合物可以脱去一个羟基和二价金属离子 zn2+ ,继续与混合酚邻位氢进行反应,形成邻位连接的二酚基甲烷,继续与甲醛反应形成分子链更长的高邻位酚醛树脂中间体;第二步,在草酸的催化作用下,增强混合酚邻位、对位氢的活泼性,调控酚醛树脂固化剂的支化度。

22.优选地,所述醋酸锌的用量为混合酚质量的5%-10%;所述草酸的用量为混合酚质量的5%-10%。

23.发明人发现酚醛树脂的软化点与树脂的分子结构和分子量有关。一般情况下,树脂的分子量越大或支化度越大,则软化点越高,柔韧性越差。为满足第三代半导体封装材料高耐热性及高温低翘曲的需求,树脂需同时具备较高的软化点和较低支化度,即具备适宜

分子量的线型酚醛树脂。本发明调整混合酚的比例,借助对烷基苯酚的长烷基链,降低支化度,增加树脂的柔韧性,同时使树脂具有适宜的分子量,提高了软化点。采用醋酸锌、草酸分步催化,提高酚醛树脂的邻对位比,制得具备高耐热性,低翘曲的线型酚醛树脂固化剂。

24.本发明方法获得的半导体封装材料用线型酚醛树脂固化剂,其软化点为60~100

°

c,分子量为900~1300。以该线型酚醛树脂固化剂制备的封装材料高温翘曲量范围在50~70

µ

m。

25.下面通过一些实施例对本发明要求保护的技术方案作进一步说明。但是,实施例和对比例是用于解释本发明实施方案,并不超出本发明主题的范围,本发明保护范围不受所述实施例的限定。除非另作特殊说明,本发明中所用材料、试剂均可从本领域商业化产品中获得。

26.实施例1在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛21g,加入适量的水,搅拌均匀后,加入醋酸锌5g,其中醋酸锌为混合酚质量的5%,加热至75

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点61

°

c,分子量906。

27.实施例2在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚65.8g,对叔丁基苯酚34.2g,苯酚与对叔丁基苯酚物质的量的比为3:1,多聚甲醛22g,加入适量的水,搅拌均匀后,加入醋酸锌5g,其中醋酸锌为混合酚质量的5%,加热至75

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点75

°

c,分子量1220。

28.实施例3在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚84.6g,对叔丁基苯酚15.4g,苯酚与对叔丁基苯酚物质的量的比为8:1,多聚甲醛24g,加入适量的水,搅拌均匀后,加入醋酸锌5g,其中醋酸锌为混合酚质量的5%,加热至75

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点88

°

c,分子量1297。

29.实施例4在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚74g,十二烷基苯酚26g,苯酚与对叔丁基苯酚物质的量的比为8:1,多聚甲醛21.3g,加入适量的水,搅拌均匀后,加入醋酸锌5g,其中醋酸锌为混合酚质量的5%,加热至75

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点83

°

c,分子量1258。

30.实施例5在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛21g,加入适量的水,搅拌均匀后,加入醋酸锌5g,其中醋酸锌为混合酚质量的5%,加热至80

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度

0.07mpa,真空脱水,所制备的线型酚醛树脂软化点68

°

c,分子量1202。

31.实施例6在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛21g,加入适量的水,搅拌均匀后,加入醋酸锌5g,其中醋酸锌为混合酚质量的5%,加热至70

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至100

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点81

°

c,分子量1251。

32.实施例7在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛21g,加入适量的水,搅拌均匀后,加入醋酸锌8g,其中醋酸锌为混合酚质量的8%,加热至75

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点63

°

c,分子量998。

33.实施例8在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛21g,加入适量的水,搅拌均匀后,加入醋酸锌10g,其中醋酸锌为混合酚质量的10%,加热至75

°

c,反应4小时,之后加入草酸5g,其中草酸为混合酚质量的5%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点67

°

c,分子量1187。

34.实施例9在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛21g,加入适量的水,搅拌均匀后,加入醋酸锌10g,其中醋酸锌为混合酚质量的10%,加热至60

°

c,反应5小时,之后加入草酸6g,其中草酸为混合酚质量的6%,加热至90

°

c继续反应5小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点62

°

c,分子量953。

35.实施例10在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛21g,加入适量的水,搅拌均匀后,加入醋酸锌10g,其中醋酸锌为混合酚质量的10%,加热至75

°

c,反应4小时,之后加入草酸7g,其中草酸为混合酚质量的7%,加热至90

°

c继续反应4小时,升温至100

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点66

°

c,分子量1175。

36.对比例1在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛18.7g,加入适量的水,搅拌均匀后,加入醋酸锌10g,其中醋酸锌为混合酚质量的10%,加热至75

°

c,反应4小时,之后加入草酸10g,其中草酸为混合酚质量的10%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点32

°

c,分子量805。

37.对比例2在装有温度计,回流冷凝管的500ml四口瓶中,加入苯酚56.4g,对叔丁基苯酚

43.6g,苯酚与对叔丁基苯酚物质的量的比为2:1,多聚甲醛23.5g,加入适量的水,搅拌均匀后,加入醋酸锌10g,其中醋酸锌为混合酚质量的10%,加热至75

°

c,反应4小时,之后加入草酸7g,其中草酸为混合酚质量的7%,加热至90

°

c继续反应4小时,升温至120

°

c,绝对真空度0.07mpa,真空脱水,所制备的线型酚醛树脂软化点79

°

c,分子量2971。

38.[1]分别使用实施例1-10及对比例1、2合成的酚醛树脂固化剂与等量同批号环氧树脂,助剂组合后,应用于同等硅片后,测得封装材料翘曲量。具体而言,在将上述试验样品配置成硅片为下侧(膜状黏合剂的固化物为上侧)的状态下,使用表面形状测定装置(日本黑田精工公司110f)测定膜状黏合剂的固化物侧的表面的高低差的最大值,即为翘曲量。

[0039]

表一实施例1-4结果所示,制备线型酚醛树脂,随着苯酚与烷基苯酚的比例增大,树脂的软化点和分子量同时增大。实施例5-6结果所示,制备线型酚醛树脂,随着反应温度升高,树脂的软化点和分子量同时增大。实施例7-10结果所示,制备线型酚醛树脂,随着催化剂用量增多,树脂的软化点和分子量同时增大。

[0040]

对比例1-2结果所示,制备线型酚醛树脂,混合酚与多聚甲醛的物质的量的比为1:0.8,此摩尔比为耐热性与柔韧性最佳平衡点;若小于1:0.8,分子量增大,柔韧性降低;若大于1:0.8,软化点降低,耐热性降低。