1.本发明属于混凝土生产技术领域,具体地,一种高性能防开裂混凝土及其制备方法。

背景技术:

2.装配式建筑是建筑业发展的主要趋势,装配式建筑的主要结构形式则是预制混凝土结构。预制混凝土结构中预制构件之间的连接会带来大量的后浇混凝,普通混凝土浇筑后,不可避免地发生收缩,严重的甚至导致开裂,影响结构安全。为了克服混凝土产生干燥收缩的缺点,在混凝土中掺加膨胀剂,利用其产生的膨胀效应补偿混凝土的收缩,制成体积稳定性好的补偿收缩混凝土是现在的普遍做法。膨胀剂能降低新拌混凝土流动性,且随掺量增加降低效果越明显。这是由于膨胀剂水化通常发生在早期,造成混凝土中自由水降低;水化生成的针状或柱状钙矾石和板状氢氧化钙显然增大了水泥净浆的粘度和屈服剪切应力,进而降低了新拌混凝土流动性。

3.膨胀剂对混凝土密实度和水化产物有重要影响,但当前很多膨胀剂的膨胀难以控制,在膨胀时产生的应力过大,反而降低了混凝土的密实度,混凝土耐久性得不到保证。

技术实现要素:

4.为了解决上述技术问题中的至少一个,本发明旨在提供一种能有效防止因混凝土温度、水化热和干缩等非结构性原因造成的表面和内部裂缝现象的高性能防开裂混凝土的生产工艺。为了达到该目的,本发明采用的技术方案如下:

5.本发明一方面提供一种高性能防开裂混凝土,包括以下重量份的组分:220-260份水泥、1050~1250份石子、600~750份河砂、65~78份膨胀剂、4~9份减水剂、50~65份掺合料和100~120份水,其中,所述膨胀剂为uea膨胀剂,所述减水剂为聚羧酸减水剂。

6.在本发明中,水泥、河砂、石子、及水作为混凝土的基础成分。在水泥中内掺膨胀剂,可拌制成补偿收缩混凝土,提高混凝土的的强度和密实性,从而大大提高了混凝土结构的抗裂防水能力。加入减水剂保证混凝土较好的施工性,获得高流动性能,同时能够有效地控制混凝土的用量,以保证力学与耐久性的要求。加入掺合料,是为了改善混凝土性能,节约用水,调节混凝土强度等级。

7.在本发明的一些实施方案中,所述uea膨胀剂是将以下重量份的组分混合,充分搅拌形成的:50~70份明矾石(kal3(so4)2(oh)6)、7-10份硫酸铝、3-4份氧化钙和4-6份氧化镁。

8.在本发明的一些实施方案中,所述聚羧酸减水剂是以马来酸酐为主链接枝不同侧链长度的聚醚。

9.进一步地,所述聚羧酸减水剂是利用单体直接共聚法合成的。这种方法是先制备出活性大单体,然后在水溶液中将小单体和大单体在引发剂的引发下进行共聚反应。

10.更进一步地,所述聚羧酸减水剂是利用甲基烯丙基聚氧乙烯基醚大单体,与小单

体马来酸酐和丙烯酰胺水溶液聚合得到的。

11.优选地,所述烯丙基聚氧丙烯基醚、马来酸酐和丙烯酰胺的比例为:1:1.5~1.7:1.4~1.6。

12.更进一步地,所述引发剂为过硫酸铵。

13.优选地,所述过硫酸铵的用量为总单体质量的5%。

14.在本发明的一些实施方案中,所述水泥选自硅酸盐水泥、普通硅酸盐水泥、火山灰质硅酸盐水泥、矿渣硅酸盐水泥、高铝水泥、镁质水泥、钡水泥、锶水泥、含硼水泥中的一种或多种。

15.进一步地,所述掺合料为粉煤灰。

16.更进一步地,所述粉煤灰为i级粉煤灰。

17.本发明的第二方面提供本发明第一方面所述的高性能防开裂混凝土的制备方法,包括将各组分混合并搅拌的步骤。

18.本发明的有益效果

19.相对于现有技术,本发明具有以下有益效果:

20.本发明通过合理调整膨胀剂和减水剂配方和制备方法,以及调整两者之间比例,使得膨胀剂和减水剂能够很好地发挥协同作用。

21.利用本发明制备的膨胀剂和减水剂,结合通过调整混凝土各原料的有效配比,能够有效防止混凝土因温差、光照老化甚至水化热和干缩等非结构性原因造成的表面和内部开裂。

附图说明

22.图1示出了本发明制备的混凝土光照老化实验后劈裂抗拉强度

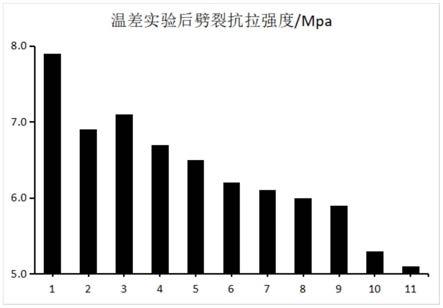

23.图2示出了本发明制备的混凝土温差实验后的劈裂抗拉强度。

具体实施方式

24.除非另有说明、从上下文暗示或属于现有技术的惯例,否则本技术中所有的份数和百分比都基于重量,且所用的测试和表征方法都是与本技术的提交日期同步的。在适用的情况下,本技术中涉及的任何专利、专利申请或公开的内容全部结合于此作为参考,且其等价的同族专利也引入作为参考,特别这些文献所披露的关于本领域中的合成技术、产物和加工设计、聚合物、共聚单体、引发剂或催化剂等的定义。如果现有技术中披露的具体术语的定义与本技术中提供的任何定义不一致,则以本技术中提供的术语定义为准。

25.本技术中的数字范围是近似值,因此除非另有说明,否则其可包括范围以外的数值。数值范围包括以1个单位增加的从下限值到上限值的所有数值,条件是在任意较低值与任意较高值之间存在至少2个单位的间隔。例如,如果记载组分、物理或其它性质(如分子量,熔体指数等)是100至1000,意味着明确列举了所有的单个数值,例如100,101,102等,以及所有的子范围,例如100到166,155到170,198到200等。对于包含小于1的数值或者包含大于1的分数(例如1.1,1.5等)的范围,则适当地将1个单位看作0.0001,0.001,0.01或者0.1。对于包含小于10(例如1到5)的个位数的范围,通常将1个单位看作0.1。这些仅仅是想要表达的内容的具体示例,并且所列举的最低值与最高值之间的数值的所有可能的组合都被认

为清楚记载在本技术中。

26.关于化学化合物使用时,除非明确地说明,否则单数包括所有的异构形式,反之亦然(例如,“己烷”单独地或共同地包括己烷的全部异构体)。另外,除非明确地说明,否则用“一个”,“一种”或“该”形容的名词也包括其复数形式。

27.术语“包含”,“包括”,“具有”以及它们的派生词不排除任何其它的组分、步骤或过程的存在,且与这些其它的组分、步骤或过程是否在本技术中披露无关。为消除任何疑问,除非明确说明,否则本技术中所有使用术语“包含”,“包括”,或“具有”的组合物可以包含任何附加的添加剂、辅料或化合物。相反,出来对操作性能所必要的那些,术语“基本上由

……

组成”将任何其他组分、步骤或过程排除在任何该术语下文叙述的范围之外。术语“由

……

组成”不包括未具体描述或列出的任何组分、步骤或过程。除非明确说明,否则术语“或”指列出的单独成员或其任何组合。

28.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。

29.实施例

30.以下例子在此用于示范本发明的优选实施方案。本领域内的技术人员会明白,下述例子中披露的技术代表发明人发现的可以用于实施本发明的技术,因此可以视为实施本发明的优选方案。但是本领域内的技术人员根据本说明书应该明白,这里所公开的特定实施例可以做很多修改,仍然能得到相同的或者类似的结果,而非背离本发明的精神或范围。

31.除非另有定义,所有在此使用的技术和科学的术语,和本发明所属领域内的技术人员所通常理解的意思相同,在此公开引用及他们引用的材料都将以引用的方式被并入。

32.那些本领域内的技术人员将意识到或者通过常规试验就能了解许多这里所描述的发明的特定实施方案的许多等同技术。这些等同将被包含在权利要求书中。

33.下述实施例中未作具体说明的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的仪器设备,如无特殊说明,均为实验室常规仪器设备;下述实施例中所用的试验材料,如无特殊说明,均为自常规生化试剂商店购买得到的。

34.实施例1混凝土膨胀剂的制备

35.本发明混凝土使用的膨胀剂为uea膨胀剂。几种uea膨胀剂的制备方法如下:

36.uea膨胀剂#1:

37.将55kg明矾石、8kg硫酸铝、3.5kg氧化钙和5kg份氧化镁依次加入高速混合机内进行强化传质传热,高速混合,形成一种活性络合物。当高速混合机内料温升至45℃时,高速混合20分钟,停机放料,即得到uea膨胀剂#1。

38.uea膨胀剂#2:

39.将55kg硫铝酸钙、8kg硫酸铝、3.5kg氧化钙和5kg份氧化镁依次加入高速混合机内进行强化传质传热,高速混合,形成一种活性络合物。当高速混合机内料温升至45℃时,高速混合20分钟,停机放料,即得到uea膨胀剂#2。

40.uea膨胀剂#3:

41.将55kg明矾石、8kg氧化铝、3.5kg氧化钙和5kg份氧化镁依次加入高速混合机内进行强化传质传热,高速混合,形成一种活性络合物。当高速混合机内料温升至45℃时,高速混合20分钟,停机放料,即得到uea膨胀剂#3。

42.本实施例制备的uea膨胀剂#1、uea膨胀剂#2、uea膨胀剂#3,能够和水泥浆反应,产生气体,使水泥浆和砂浆外观体积增大,从而可用于配制补偿收缩混凝土、自应力混凝土。

43.实施例2混凝土减水剂的制备

44.本发明使用的混凝土减水剂为聚羧酸减水剂。

45.具体以甲基烯丙基聚氧乙烯基醚(hpeg)大单体、小单体马来酸酐(mah)和丙烯酰胺(am)为原料,水为溶剂,过硫酸铵为引发剂,采用单体直接共聚法合成聚羧酸减水剂。

46.聚羧酸减水剂#1:

47.n(hpeg):n(mah):n(am)=1:1.6:1.5,过硫酸铵的滴加时间和保温反应时间都为3.5h,滴加温度为75℃,保温反应温度为85℃,过硫酸铵用量为总单体质量的5%。

48.聚羧酸减水剂#2:

49.n(hpeg):n(mah):n(am)=1:1.4:1.5,过硫酸铵的滴加时间和保温反应时间都为3.5h,滴加温度为75℃,保温反应温度为85℃,过硫酸铵用量为总单体质量的5%。

50.聚羧酸减水剂#3:

51.n(hpeg):n(mah):n(am)=1:1.6:1.8,过硫酸铵的滴加时间和保温反应时间都为3.5h,滴加温度为75℃,保温反应温度为85℃,过硫酸铵用量为总单体质量的5%。

52.实施例3高性能抗开裂混凝土的制备

53.利用本发明实施例1制备的膨胀剂和本发明实施例2制备的减水剂配合以制备高性能防开裂混凝土。配方如下:

[0054][0055][0056]

其中,对照减水剂为湖南先锋建材有限公司生产的聚羧酸减水剂。

[0057]

对照膨胀剂为济南拓达建材有限公司的uea膨胀剂(td-p1)。

[0058]

实施例4高性能抗开裂混凝土的性能测试

[0059]

每种混凝土取3个样本进行光照试验,在氙灯老化试验箱中照射12小时,然后放入黑暗中12小时,循环90天,然后进行劈裂抗拉强度测试,测试方法与gb/t 50081 2019中的测试方法一致;

[0060]

每种混凝土取3个样本进行温差实验,放置在20℃下12小时,然后放置在40℃下12小时,循环90天,然后进行劈裂抗拉强度测试,测试方法与gb/t 50081 2019中的测试方法一致。

[0061]

结果如下表所示:

[0062][0063][0064]

结果可知,利用本发明制备的膨胀剂以及减水剂,能够有效防止混凝土开裂,并且能够显著提高混凝土的抗压强度和劈裂抗拉强度。

[0065]

将混凝土#1与混凝土#4、混凝土#5和混凝土#6对比,可发现改变合成减水剂中单体的比例,会造成混凝土各方面性能下降,其中使用对照减水剂效果最差,并且,混凝土#1减水效果最好,混凝土#4、混凝土#5和混凝土#6减水效果显著降低,混凝土#6减水效果最差。

[0066]

将混凝土#1与混凝土#7、混凝土#8和混凝土#9对比,可发现改变uea膨胀剂成分,同样会造成会造成混凝土各方面性能下降,其中使用对照uea膨胀剂性能最差。

[0067]

将混凝土#1与混凝土#10和混凝土#11比较,发现如果缺少膨胀剂和减水剂,均会造成混凝土性能降低。

[0068]

以上结果说明,本发明的膨胀剂和减水剂之间具有相同协同的作用,其中任何一种的替换或缺失,均会影响混凝土的抗开裂效果。

[0069]

将混凝土#1与混凝土#2和混凝土#3对比,可发现混凝土和各组分之间进行有效配比和混合,有助于提高混凝土的抗开裂性能,其中一些组分的改变,会使得混凝土性能下降。

[0070]

由图1和图2同样可知,利用本发明制备的膨胀剂和减水剂,结合通过调整混凝土

各原料的有效配比,能够有效防止混凝土因温差、光照老化甚至水化热和干缩等非结构性原因造成的表面和内部开裂。

[0071]

在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。