:

1.本发明利用改性超细粉制备可泵送、可自流平性的高性能混凝土,提高混凝土后期强度,改善混凝土的抗硫酸盐侵蚀性能及抗冻性能,延长混凝土结构使用寿命;节约不可再生资源,降低工程成本,具有较高的社会效益和经济效益。属于建筑材料领域,具体涉及改性微纳复合超细掺和料高耐久抗裂混凝土的制备方法及应用。

技术背景:

2.作为一种新型水泥混凝土,高性能混凝土采用常规材料和生产工艺,具有混凝土结构所要求的各项力学性能。与普通混凝土相比,具有高耐久性、高工作性、高体积稳定性等优越特性,主要用于跨海大桥、海底隧道、海上采油平台、核反应堆外壳、抗爆工程等对耐久性有较高要求的工程。高性能混凝土可以大量利用各种工业废渣和矿石,减少对自然环境的污染和能源的消耗。易于施工,降低劳动投入,减少振捣用电,降低环境噪声。是未来绿色混凝土的发展趋势。

3.耐久性是高性能混凝土首要的技术指标,一直以来,如何最大程度发展高性能混凝土耐久性是相关人员致力研究的问题。混凝土的水泥石中水化物稳定性的不足,是混凝土不能超耐久的主要原因之一。掺入高效活性矿物掺料,改善混凝土中水泥石的胶凝物质的组成,是提高混凝土耐久性的方法之一。

4.矿渣作为具有潜在活性的固废材料,常被与水泥熟料、少量石膏一起粉磨至一定细度指标制成水泥。然而,矿渣较水泥熟料难磨细,混磨后矿渣的细度仅能达到200~240m2/kg,矿渣活性不能发挥到最大。实验表明,矿渣粉只有达到一定细度时才能充分水化,大于60μm的颗粒属于惰性粒子,对强度无积极作用。对强度起主导作用的是30μm以下的粒子,小于10μm的粒子含量多时,对水泥基材料的早期强度较为有利。

5.将超细粉技术应用于矿渣,矿渣粒径普遍在10μm以下,矿渣活性被最大程度的激发,此时将矿渣超细粉应用在水泥基材料中,能够改善水泥基材料的微观结构,提高水泥基材料的水化程度,降低水泥用量,减少对水泥原料石灰石的开采,降低有限自然资源的消耗速度,减少在水泥生产过程中二氧化碳的排放量,降低对生态环境的破坏。

6.目前市面上的超细粉价格每吨在500-2000元不等,比表面积在800m2/kg左右。本专利基于独创的粉磨工艺参数和原材料配比,所制备的超细粉比表面积在700~900m2/kg,不仅细度可控,且每吨的价格仅为400~435元,可达到每立方混凝土降低成本3~15元/吨的效果,具有不错的经济效益。

技术实现要素:

7.本发明针对改善高性能混凝土力学性能及耐久性的问题,利用一种改性自分散微纳复合超细矿物掺和料对高性能混凝土的微观结构和水泥石水化程度进行调节。该方法利用超细粉与其他胶凝材料粉体形成微级配效应,改善混凝土内部密实程度,提高混凝土力学强度;利用超细粉矿物与水泥基材料的二次水化反应生成水化硅酸钙,增加基体密实性,

改善高性能混凝土抗硫酸盐侵蚀性能及抗冻性能。

8.为了更好的解决上述问题,本发明的技术方案如下:

9.一种改性微纳复合超细掺和料高耐久抗裂混凝土制备方法,具体包括以下步骤:

10.(1)将工业固体废弃物材料,辅以增粘和保水辅助胶凝材料,经干燥处理后,粉磨粒径至10μm以下,得到初始超细粉;

11.(2)提前24h配制碱激发剂溶液,按照一定比例称取初始超细粉与纳米二氧化硅、微纳硅珠,与碱激发剂溶液混合搅拌,制得单体乳液;常温下,对单体乳液采用500w功率超声分散处理20min后,70℃-90℃下搅拌反应1.5h-2h,反应结束后冷却至室温,制得微纳二氧化硅-超细粉分散溶液;

12.(3)将一定量aeo-9和水加入烧杯,用搅拌器搅拌25min-45min,搅拌时温度保持在80℃以上,将微纳二氧化硅-超细粉分散溶液加入烧杯,继续搅拌0.5h-1h,反应结束后,冷却至室温,过滤,将过滤后的固体采用无水乙醇、去离子水依次洗涤后,在105℃下干燥处理,得到自分散超细粉颗粒;

13.(4)按单位体积重量比,将普通硅酸盐水泥、辅助性胶凝材料、细骨料、粗骨料、外加剂、水以及上述制得的自分散超细粉颗粒,按照混凝土拌和国家标准进行搅拌,制得改性微纳复合超细掺和料高耐久抗裂混凝土。

14.(5)将上述制得的改性微纳复合超细掺和料高耐久抗裂混凝土试样进行抗硫酸盐侵蚀测试,对其力学性能进行测定。

15.(6)将上述制得的改性微纳复合超细掺和料高耐久抗裂混凝土试样进行抗冻性测试,对其力学性能进行测定。

16.(7)对上述制得的改性微纳复合超细掺和料高耐久抗裂混凝土试样进行定量xrd测试,分析改性超细粉对水化产物成分的影响。

17.步骤(1)中,所述工业固体废弃物为粉煤灰、矿渣、煤矸石、粘土砖、低碱赤泥、稻壳生物质灰、秸秆生物质灰中的一种或多种;增粘和保水辅助胶凝材料为中空玻璃微珠、铝硅活性微粉与生物质活性微粉一种或多种。

18.优选的,工业固体废弃物材料与增粘和保水辅助胶凝材料的比例为7:1~3:1。

19.优选的,步骤(2)中,纳米二氧化硅为初始超细粉质量的0.5wt%-2wt%,微纳硅珠为初始超细粉质量的3wt%-8wt%。

20.优选的,步骤(2)中,碱激发剂溶液为水玻璃和氢氧化钠混合溶液,水玻璃和氢氧化钠的比例为0.5~3.0。

21.优选的,步骤(3)中,aeo-9掺量为0.05wt%-0.1wt%,aeo-9:水为0.35~0.45。

22.优选的,步骤(4)中,辅助性胶凝材料为石灰石粉、天然火山灰、粉煤灰、硅灰、矿渣及磷渣粉的一种或几种。

23.优选的,步骤(4)中,细骨料为河砂和尾矿砂的一种或两种;外加剂为聚羧酸减水剂、引气剂。

24.优选的,步骤(4)中,按照单位体积重量份计数,各组分配比如下:

25.普通硅酸盐水泥210-255kg/m3,辅助性胶凝材料30-80kg/m3,细骨料720kg/m3,粗骨料1060kg/m3,聚羧酸减水剂12-13.6kg/m3,引气剂0.308kg/m3,水165-183kg/m3,自分散超细粉0-110kg/m3。

26.一种改性微纳复合超细掺和料高耐久抗裂混凝土,组分为:

27.普通硅酸盐水泥210-255kg/m3,辅助性胶凝材料30-80kg/m3,细骨料720kg/m3,粗骨料1060kg/m3,聚羧酸减水剂12-13.6kg/m3,引气剂0.308kg/m3,水165-183kg/m3,自分散超细粉0-110kg/m3;

28.作为上述技术方案的优选,步骤(5)中,试样浸泡56天,所述抗硫酸盐侵蚀测试溶液为质量分数为5%的硫酸钠溶液。

29.作为上述技术方案的优选,步骤(6)中,抗冻循环次数为200次。

30.本发明具有以下优点:

31.1、基于独创的粉磨技术(磨机工艺技术参数和原材料配比),实现超细粉的高效工业化生产,降低成本。超细粉的细度可调控性,可形成多品种多性能的产品。制备中低热水泥外加剂,以此提高固体废弃物利用率、提升高性能混凝土工作性及耐久性的方法,

32.2、矿渣超细粉颗粒粒径为亚微米级,比表面积高,可与水泥等粉体材料形成微级配效应,改善混凝土结构,提高混凝土密实性和匀质性,提升混凝土的施工性能和泵送性能。

33.3、矿渣超细粉具有较高的火山灰活性,能够与水泥水化产物进行二次化学反应,提高水泥石水化程度,促进水泥后期强度持续增长,显著改善水泥基材料的抗硫酸盐侵蚀性能及抗冻性能。

附图说明

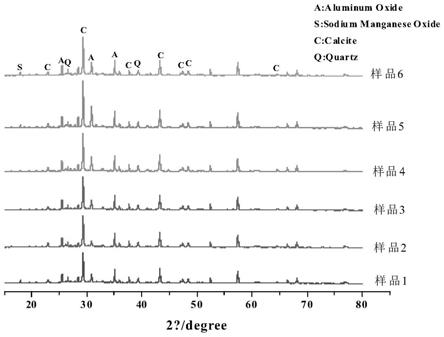

34.图1:实施例中混凝土7d水化样品的xrd分析图谱;

35.图2:实施例中混凝土28d水化样品的xrd分析图谱。

具体实施方式

36.下面将结合具体实施例对本发明进行进一步说明。下述说明仅是示例性的,并不对其保护范围进行限定。

37.下列实施例中,水泥包括为42.5普通硅酸盐水泥,来自冀东水泥(烟台)有限责任公司;所用减水剂为聚羧酸减水剂,来自江苏苏博特新材料股份有限公司;超细粉为比表面积为700~900m2/kg,中位径≤5μm。

38.本发明所使用的超细粉成分质量百分比具体如表1所示:

39.表1

[0040][0041][0042]

其中,other为水泥混凝土行业最常见的氧化物,比如cr2o3和cuo。

[0043]

实施例1

[0044]

本实施例实施地点为山东某某建材有限公司搅拌站,混凝土配合比按照质量份计数,各组分质量配比如下:

[0045]

(1)对比样:水泥270份,粉煤灰110份,尾矿渣178份,细骨料714份,粗骨料928份,外加剂9.5份,水170份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0046]

(2)水泥200份,超细粉70份,粉煤灰110份,尾矿渣178份,细骨料714份,粗骨料928份,外加剂9.5份,水170份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0047]

(3)水泥220份,超细粉100份,粉煤灰30份,尾矿渣178份,细骨料714份,粗骨料958份,水157份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即到出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0048]

(4)水泥200份,超细粉110份,粉煤灰50份,尾矿渣178份,细骨料714份,粗骨料948份,水161份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0049]

(5)水泥190份,超细粉100份,粉煤灰70份,尾矿渣178份,细骨料714份,粗骨料948份,水161份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0050]

(6)水泥220份,超细粉100份,粉煤灰30份,尾矿渣178份,细骨料714份,粗骨料958份,外加剂12.25份,水167份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。

[0051]

装模后进行养护,待后续强度测试。

[0052]

按照上述配合比得到的混凝土三天、七天、二十八天强度及特殊养护环境下得到的强度如表2所示:

[0053]

表2.山东某某建材有限公司搅拌站混凝土强度

[0054][0055]

由表2可知,随着超细粉的掺入,3d强度都出现了不同幅度的下降。样品1-6中,水泥组分含量不同,拌和混凝土中一开始的强度提升主要是由水泥的水化反应支持。同时,在胶凝材料掺量相同的情况下,随着超细粉掺量的增加,7d强度得到了不同程度的提升,最高

可提升33.57%。将混凝土在90℃环境下养护2.5天后,混凝土抗压强度基本上达到标准养护28天时的抗压强度值,掺加超细粉的样品相对于空白对照组,强度最高可提升15.2%。在水泥水化反应后期,具有火山灰活性的超细粉与水泥水化产物进行二次水化反应,进一步提高了水泥石水化程度,大大提高了混凝土后期强度增长。

[0056]

实施例2

[0057]

(1)对比样:水泥255份,矿粉80份,粉煤灰60份,碎石1060份,河砂510份,尾矿砂210份,聚酸酸减水剂12份,水183份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0058]

(2)水泥200份,粉煤灰60份,超细粉100份,碎石1090份,河砂539份,尾矿砂217份,聚酸酸减水剂12份,水165份。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0059]

(3)水泥210份,粉煤灰60份,超细粉110份,碎石1060份,河砂535份,尾矿砂230份,聚酸酸减水剂13.6份,水165份。将胶材及骨料倒入搅拌机匀速搅拌30s,混合均匀后,加入水和外加剂,混合120s后立即倒出,进行塌落度及塌落度损失测试。装模后进行养护,待后续强度测试。

[0060]

按照以上配合比得到的混凝土塌落度、7天强度及28天强度如表3:

[0061]

表3.青岛某某商品混凝土有限公司混凝土搅拌站塌落度及各龄期强度

[0062]

样品编号塌落度/mm7d强度/mpa28d强度/mpac35-115023.538.0c35-216524.240.5c35-322026.240.8

[0063]

本实施例对照组为利用矿粉代替自分散超细粉的混凝土,样品2和样品3超细粉掺量分别为20%及30%。由表3可知,超细粉掺量分别为20%和30%时,相对于掺加矿粉的对照组,强度均得到了一定程度的提高。且超细粉掺入后,混凝土的塌落度得到明显的改善,最大提升了70mm。经计算,超细粉在混凝土中的应用可以降低青岛伟力商混站混凝土成本3~5元/吨。

[0064]

实施例4

[0065]

(1)c35混凝土试件空白组配合比:p

·

o42.5水泥255kg/m3,矿粉80kg/m3,粉煤灰60kg/m3,细骨料720kg/m3,5-31.5mm碎石1060kg/m3,水183kg/m3,聚羧酸高性能减水剂12kg/m3,引气剂0.308kg/m3。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,装模后进行养护,待后续抗硫酸盐侵蚀和抗冻性能测试。

[0066]

(2)c35混凝土试件超细粉组配合比:p

·

o42.5水泥210kg/m3,超细粉110kg/m3,粉煤灰30kg/m3,细骨料765kg/m3,5-31.5mm碎石1060kg/m3,水165kg/m3,聚羧酸高性能减水剂13.6kg/m3,引气剂0.308kg/m3。将胶材及骨料倒入搅拌机匀速搅拌30s左右,混合均匀后,加入水和外加剂,混合120s后立即倒出,装模后进行养护,待后续抗硫酸盐侵蚀和抗冻性能测试。

[0067]

应用例1

[0068]

本应用例测试了自分散超细粉外加剂掺入后,对高性能混凝土抗硫酸盐侵蚀性能的影响。检测评定依据为tb 10424-2010及gb/t 50082-2009。表4为掺入超细粉后高性能混凝土的抗硫酸盐侵蚀结果。实验结果表明,掺入自分散超细粉外加剂后,高性能混凝土的56d抗硫酸盐侵蚀系数≥1.0。

[0069]

表4

[0070][0071]

应用例2

[0072]

本应用例测试了自分散超细粉外加剂掺入后,对高性能混凝土抗冻性能的影响。表5为掺入超细粉后后高性能混凝土的抗冻循环结果。实验结果表明,掺入自分散超细粉外加剂的高性能混凝土试件,抗冻性等级可达f200以上,抗氯离子渗透性提升2倍以上。

[0073]

表5

[0074][0075]

应用例3

[0076]

对实施例2中改性微纳复合超细掺和料高耐久抗裂混凝土试样进行了定量xrd测试,分析改性超细粉对水化产物成分的影响。

[0077]

图1及图2分别为山东某某建材有限公司搅拌站混凝土7d水化样品的xrd分析图谱及28d水化样品的xrd分析图谱,由图结合强度数据分析可知,水化7d时,超细粉中的活性sio2、活性氧化铝已经与水泥水化反应产生的ca(oh)2发生进一步的水化反应生成絮状c-s-h凝胶,xrd图谱中已经比较难见到明显的ca(oh)2晶体;对于图谱中30度左右calcite的衍射峰,28d水化产物的衍射峰强度是7d水化产物的衍射峰强度的三倍左右,说明超细粉与水泥水化产物的水化程度进一步加深,对混凝土强度的提高作用进一步增强。超细粉对后期混凝土的强度增强作用更为明显。

[0078]

综上,超细粉能够显著改善高性能混凝土工作性能及力学性能:提高新拌混凝土的施工性能与泵送性能,节省劳动力成本;显著提高混凝土的抗压强度,并且使混凝土具有优异的抗硫酸盐侵蚀和抗冻性;减少水泥用量,降低混凝土生产成本,具有一定的经济效益和社会效益。

[0079]

需要说明的是,本件发明专利区别于在先申请的发明专利《改性复合超细粉道面混凝土、制备方法及应用》,具体区别在于:

[0080]

(1)针对高性能混凝土的施工性能与泵送性能的需求,改进并优化复合矿物掺和料的配方,使其满足强度要求的同时,确保混凝土的塌落度(流动性)大于200毫米,大大降低了混凝土的施工难度,降低了人工成本;

[0081]

(2)由于新拌混凝土从加水拌合到施工现场有一定的时间差,对混凝土的塌落度经时损失要求高,本件发明针对上述应用场景特点,改性复合矿物掺和料(超细粉)配方组成,改善混凝土的流动性、保水性和和易性,避免出现离析、泌水等不良现象出现;

[0082]

(3)本件发明专利的改性复合矿物掺和料具有更高的火山灰活性,提高混凝土自身强度,提升混凝土的密实性和均匀性,其抗裂性能和抗离子侵蚀性(氯离子和硫酸根离子)性能优异,能够应用于严苛环境的混凝土工程,如海洋工程、高铁工程、桥隧工程等。

[0083]

而之前申请的发明专利《改性复合超细粉道面混凝土、制备方法及应用》主要针对

道面混凝土低水化放热、干硬性(无流动性)、高抗折强度、耐磨等特性,调整复合超细粉中耐磨组分与粘聚组分,使水泥浆体均匀得包裹于混凝土中砂石骨料表面,另一方面,改性复合超细粉替代部分水泥用量进而降低水化放热,提高混凝土强度与表观质量;从施工性能来说,道面混凝土流动性低,施工工序复杂,但改性复合超细粉能够改善混凝土的粘聚性,使混凝土更加均匀致密。

[0084]

虽然已经对本发明的具体实施方案进行了描述,但是本发明的许多其他形式和改变对本领域技术人员而言是显而易见的。应理解所附权利要求和本发明通常涵盖本发明真实精神和范围内的所有这些明显的形式和改变。