1.本发明属于陶瓷材料制备技术领域,具体涉及一种氯磷灰石陶瓷材料(ca

10-3x/2

ln

x

(po4)6cl2,x=0,2,4)及其制备方法和应用。

背景技术:

2.核废物中含有各种各样的放射性同位素,其中部分核素的半衰期可长达数百万年,这将会对人类生存的环境造成巨大的威胁。因此,如何长期储存并最终实现对放射性核废物的永久处理成为国内外大量学者关注的重点。

3.目前国际上认可的处理高放射性废物的方法主要有两种:(1)对这些高放射性核废物进行废物利用,对其进行专业处理后重回反应堆焚烧。(2)对部分高放射性核废物和大部分相关的低放射性核废物进行固化深地质掩埋,实现放射性废物与生物圈的长期隔离。常见的固化体主要有三种:玻璃固化体、陶瓷固化体以及玻璃-陶瓷固化体。

4.玻璃固化是用适当的玻璃材料来溶解高放射性核废物,从而形成类似于玻璃态的均匀产品,玻璃表现出较好的化学稳定性,其辐照性能较强,但是由于其亚稳态结构,表现出来的热力学稳定性较差,在存储过程中可能会出现析晶及反玻璃化等现象,使其抗辐照性能下降。

5.陶瓷固化是在矿物体系中保存放射性核素且可以达到地质时间量级的一种核废物处理手段。陶瓷在致密度、化学稳定性、抗辐照性能以及抗浸出性能等方面均明显优于玻璃,自然界中能长期固化高放射性核素的矿物主要有绿烧石a2b2x6y、钙钛矿石cazrti2o7、榍石cati(sio4)o和磷灰石ca

10

(po4)6x2等。因此,开发性能更好的、可人工合成的陶瓷材料用于储存乏染料具有重要意义。

技术实现要素:

6.本发明提供一种氯磷灰石陶瓷粉体,其化学式为ca

10-3x/2

ln

x

(po4)6cl2;

7.其中,x=0、2或4;ln选自镧(la)、钕(nd)、钐(sm)、铕(eu)、钆(gd)、镝(dy)、钬(ho)、镱(yb)、铥(tm)或镥(lu);

8.根据本发明的实施方案,所述氯磷灰石陶瓷粉体化学式为ca4eu4(po4)6cl2、ca7la2(po4)6cl2、ca

10

(po4)6cl2;

9.根据本发明的实施方案,所述氯磷灰石陶瓷粉体具有基本如图2、图3或图4所示的xrd谱图。

10.本发明还提供所述氯磷灰石陶瓷粉体的制备方法,包括以下步骤:

11.(1)将碳酸钙、稀土氧化物、三氯化磷和磷酸混合,加入研磨溶剂,进行研磨;

12.(2)将步骤(1)得到的混合物经过干燥、过筛、压片,得到致密的坯体a;

13.(3)所述坯体a经过预烧结、保温,得到预烧结氯磷灰石陶瓷,再经过破碎、研磨处理得到所述氯磷灰石陶瓷粉体;

14.根据本发明的实施方案,步骤(1)中所述稀土氧化物选自ln系金属氧化物,化学式

可以为ln2o3,ln具有上文所述的定义,例如la2o3、nd2o3、sm2o3、eu2o3、gd2o3、dy2o3、ho2o3、yb2o3、tm2o3、lu2o3;

15.根据本发明的实施方案,步骤(1)中所述碳酸钙、稀土氧化物、三氯化磷和磷酸之间的摩尔比为(60-9x):3x:4:32,其中x=0,2,4。

16.根据本发明的实施方案,步骤(1)中所述研磨可以为球磨;

17.根据本发明的实施方案,所述球磨可以为高能球磨;所述高能球磨的转速为200-500rpm,例如400rpm;所述高能球磨的时间为6-24h,例如12h;球磨模式可以为2:4,即工作2min后间歇4min,正转反转依次轮换;

18.根据本发明的实施方案,所述球磨所用的磨球为氧化锆球,氧化锆球与粉体原料的质量比为(2-10):1,例如(3-8):1。

19.根据本发明的实施方案,步骤(1)中所述研磨溶剂可以为乙醇、丙酮;

20.根据本发明的实施方案,步骤(1)中,所述研磨溶剂和预烧结氯磷灰石陶瓷的体积质量比(ml/g)为(3-10):3,例如(5-8):3。

21.根据本发明的实施方案,步骤(2)中所述过筛的尺寸为50-100目;

22.根据本发明的实施方案,步骤(2)中,所述干燥温度为60-90℃,例如80℃;所述干燥时间为12-24h;

23.根据本发明的实施方案,步骤(2)中,所述压块的压力为5-15mpa,例如10mpa;所述压块的压制时间为0.1-1min,例如0.2min。

24.根据本发明的实施方案,步骤(3)中所述预烧结温度为900-1200℃;所述预烧结升温速度为1-5℃/min,例如2℃/min;所述保温时间为2-6h。

25.本发明还提供所述氯磷灰石陶瓷粉体的制备方法在制备所述氯磷灰石陶瓷材料中的用途。

26.本发明还提供一种氯磷灰石陶瓷材料,所述氯磷灰石陶瓷材料通过所述氯磷灰石陶瓷粉体制备得到。

27.本发明还提供所述氯磷灰石陶瓷材料的制备方法,包括以下步骤:

28.(4)向步骤(3)所述预烧结氯磷灰石陶瓷中添加粘结剂与研磨溶剂进行研磨;

29.(5)将步骤(4)得到的混合物经干燥、过筛、压片,得到致密的坯体b;

30.(6)所述坯体b经烧结、保温,得到所述氯磷灰石陶瓷材料。

31.根据本发明的实施方案,步骤(4)中,所述粘结剂选自pvp、pvb、pva、聚乙二醇中的至少一种;

32.根据本发明的实施方案,步骤(4)中,所述粘接剂与所述预烧结氯磷灰石陶瓷的质量比为(0.01-0.1):1,例如(0.03-0.08):1。

33.根据本发明的实施方案,步骤(4)中所述研磨可以为球磨;

34.根据本发明的实施方案,所述球磨可以为高能球磨;所述高能球磨的转速为200-500rpm,例如400rpm;所述高能球磨的时间为6-24h,例如12h;球磨模式可以为2:4,即工作2min后间歇4min,正转反转依次轮换;

35.根据本发明的实施方案,所述球磨所用的磨球为氧化锆球,氧化锆球与粉体原料的质量比为(2-10):1,例如(3-8):1。

36.根据本发明的实施方案,步骤(4)中所述研磨溶剂可以为乙醇、丙酮;

37.根据本发明的实施方案,步骤(4)中,所述研磨溶剂和预烧结氯磷灰石陶瓷的体积质量比(ml/g)为(3-10):3,例如(5-8):3。

38.根据本发明的实施方案,步骤(5)中,所述混合物过筛尺寸为100-200目;

39.根据本发明的实施方案,步骤(5)中,所述干燥温度为60-90℃;所述干燥时间为12-24h;

40.根据本发明的实施方案,步骤(5)中,所述压块的压力为5-15mpa,例如10mpa;所述压块的压制时间为0.1-1min,例如0.2min。

41.根据本发明的实施方案,步骤(6)中,所述烧结温度为1100-1400℃,例如1200℃;所述烧结升温速度为1-5℃/min,例如2℃/min;所述保温时间为2-6h,例如4h。

42.本发明还提供所述氯磷灰石陶瓷材料在乏燃料储存中的应用。

43.有益效果

44.(1)本发明从解决核废物处理的相关实际问题出发,利用镧系与锕系元素性质相似的特点,研究了利用氯磷灰石结构材料固化核废物的固相烧结制备问题,对本发明的氯磷灰石陶瓷材料进行离子辐照实验,发现在实验辐照剂量范围内(1.0

×

10

14

kr

2+

/cm2~7.0

×

10

14

kr

2+

/cm2),抗辐照能力大小关系为ca4eu4(po4)6cl2>ca7la2(po4)6cl2>ca

10

(po4)6cl2。从而说明,稀土元素的添加,能有效提高氯磷灰石的性能。

45.(2)本发明提供的氯磷灰石陶瓷制备工艺,采用研磨,特别是高能球磨的方式进行混合预处理,使合成陶瓷的粉体的晶粒小且分布均匀,发明人通过对磷灰石陶瓷粉体进行不同粒径尺寸的筛分,发现粉体的粒径越大,在压制过程中掉粉的可能越大,而后进行烧结,其陶瓷裂纹也越大;进一步发现,粉体粒径越小且分布均匀,在一定程度上提高了陶瓷的烧结性能。同时其制备工艺简单,流程简单而操作条件可控,易于产业化推广应用。

附图说明

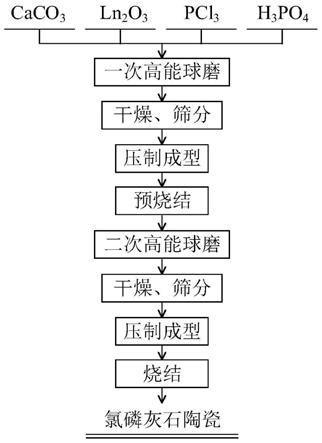

46.图1为本发明的高温固相法制备氯磷灰石陶瓷材料的工艺流程图。

47.图2为本发明实施例1合成的ca

10

(po4)6cl2的xrd图谱。

48.图3为本发明实施例2合成的ca7la2(po4)6cl2的xrd图谱。

49.图4为本发明实施例3合成的ca4eu4(po4)6cl2的xrd图谱。

50.图5为本发明实施例4中三种样品在不同辐照剂量下的非晶含量曲线图。

具体实施方式

51.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

52.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

53.实施例1:

54.(1)分别称取0.03mol的caco3、0.002mol的pcl3以及0.016mol的h3po4置于500ml氧化锆球磨罐中,加入15ml乙醇,30g氧化锆球进行高能球磨,控制球磨机转速400rpm,球磨24h;

55.(2)将球磨后的混合物置于80℃条件下干燥24h,完成后过50目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为10mpa,压制0.1min,压制完成后得到坯体a,将其放入马弗炉中进行烧结,控制烧结温度900℃,升温速度2℃/min,保温时间6h,得到预烧结氯磷灰石陶瓷(ca

10

(po4)6cl2);

56.(3)往预烧结完成后的氯磷灰石陶瓷分别加入15ml乙醇,0.01gpva以及30g氧化锆球,进行高能球磨,控制球磨机转速400rpm,球磨24h;

57.(4)将球磨后的混合物置于80℃条件下干燥24h,完成后过100目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为10mpa,压制0.2min,压制完成后得到坯体b,将其放入马弗炉中进行烧结,控制烧结温度1200℃,升温速度2℃/min,保温时间4h,即可得到氯磷灰石陶瓷材料。

58.实施例2:

59.(1)分别称取0.021mol的caco3、0.003mol la2o3、0.002mol的pcl3以及0.016mol的h3po4置于500ml氧化锆球磨罐中,加入20ml乙醇,10g氧化锆球进行高能球磨,控制球磨机转速400rpm,球磨12h;

60.(2)将球磨后的混合物置于70℃条件下干燥12h,完成后过50目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为15mpa,压制0.1min,压制完成后得到坯体a,将其放入马弗炉中进行烧结,控制烧结温度1000℃,升温速度2℃/min,保温时间4h,得到预烧结氯磷灰石陶瓷(ca7la2(po4)6cl2);

61.(3)往预烧结完成后的氯磷灰石陶瓷分别加入20ml乙醇,0.01g pvp以及10g氧化锆球,进行高能球磨,控制球磨机转速400rpm,球磨12h;

62.(4)将球磨后的混合物置于70℃条件下干燥12h,完成后过200目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为15mpa,压制0.2min,压制完成后得到坯体b,将其放入马弗炉中进行烧结,控制烧结温度1100℃,升温速度2℃/min,保温时间6h,即可得到氯磷灰石陶瓷材料。

63.实施例3:

64.(1)分别称取0.012mol的caco3、0.006mol eu2o3、0.002mol的pcl3以及0.016mol的h3po4置于500ml氧化锆球磨罐中,加入10ml乙醇,15g氧化锆球进行高能球磨,控制球磨机转速400rpm,球磨6h;

65.(2)将球磨后的混合物置于75℃条件下干燥12h,完成后过50目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为10mpa,压制0.1min,压制完成后得到坯体a,将其放入马弗炉中进行烧结,控制烧结温度1100℃,升温速度2℃/min,保温时间2h,得到预烧结氯磷灰石陶瓷(ca4eu4(po4)6cl2);

66.(3)往预烧结完成后的氯磷灰石陶瓷分别加入10ml乙醇,0.01g pvb以及15g氧化锆球,进行高能球磨,控制球磨机转速400rpm,球磨6h;

67.(4)将球磨后的混合物置于75℃条件下干燥12h,完成后过200目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为10mpa,压制0.2min,压制完成后得到坯体b,将其放入马弗炉中进行烧结,控制烧结温度1400℃,升温速度2℃/min,保温时间2h,即可得到氯磷灰石陶瓷材料。

68.实施例4离子辐照实验

69.利用800kev kr

2+

对实施例1,2,3得到的样品进行离子辐照实验,三种样品的辐照剂量范围均为1.0

×

10

14

kr

2+

/cm2~7.0

×

10

14

kr

2+

/cm2,通过jade软件对三种样品的gixrd图进行分析,得出三种样品在不同辐照剂量下的非晶含量如表1和图5所示,通过非晶含量的高低可判断材料的耐辐照性能,非晶含量越低,材料的耐辐照性能越好,从而得出其抗辐照能力大小关系为ca4eu4(po4)6cl2>ca7la2(po4)6cl2>ca

10

(po4)6cl2。

70.表1三种样品在不同辐照剂量下的非晶含量

[0071][0072][0073]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。