1.本发明属于高熵陶瓷材料技术领域,具体而言,涉及一种稀土掺杂钨酸基高熵陶瓷及其制备方法。

背景技术:

2.近年来,高熵陶瓷(high-entropy ceramics,hecs)作为一种含有三种或三种以上主成分的等摩尔比或接近等摩尔比的单组分化合物的固溶体,因其导热系数低、硬度高、耐环境性强等特性越来越受到人们的关注。高熵陶瓷通常指由五种或五种以上陶瓷组元形成的固溶体,因其独特的“高熵效应”及优越的性能,近年来已成为陶瓷领域的热点。熵是热力学中表征物质混乱程度的参量,其概念由克劳修斯(t.clausius)于1854年提出。熵越低,系统越稳定有序;熵越高,系统越混乱。高熵陶瓷的研究最早可追溯到2015年,随后越来越多的高熵陶瓷,包括萤石结构、钙钛矿结构、尖晶石结构的高熵氧化物陶瓷以及硼化物、碳化物、氮化物、硅化物等非氧化物高熵陶瓷如雨后春笋般涌现出来,逐渐成为研究热点。高熵陶瓷的特点可以概括为四点:(1)热力学的高熵效应;(2)结构的晶格畸变效应;(3)动力学的迟滞扩散效应;(4)性能上的“鸡尾酒”效应。高熵材料的核心效应之一是缓慢扩散,其中由于固溶体引起的晶格畸变和多元素的协同扩散,阻碍了原子的运动和原子的有效扩散,因此,当高温下使用高熵材料时,可以保持细小的晶粒,并期望晶粒生长速度缓慢,这种慢扩散效应为tbc材料即晶粒细小、生长速度慢的高熵固溶体的设计开辟了一个新的窗口。

3.钨酸盐作为典型的钙钛矿结构化合物,具有优良的耐高温、抗氧化性能。目前对于钨酸盐陶瓷的研究较少,关于可见光催化材料的研究主要以钨酸铋(bi2wo6)为主,钨酸铋是一种带隙较窄(约2.7ev)可响应可见光的新型材料,同时还是v-vib-via族n型直接带隙跃迁半导体材料,属于典型的钙钛矿结构,呈现出(bi2o2)

2+

层和(wo4)

2-层交替排列的层状结构,这种独特的三明治结构会导致在层间形成电场,促进光生电子和空穴的分离,使其具有较好的物理化学性能,在铁电、热释电、光催化活性、压电和发光性能等方面均有良好表现。

4.但是随着使用条件越来越苛刻,对材料光催化活性要求越来越高,现有的以钨酸铋为主的钨酸基可见光催化材料已经不能满足使用的要求,因此,如何寻找一种具有优异光催化活性的高熵陶瓷成为研究的热点。

技术实现要素:

5.本发明旨在提供一种稀土掺杂钨酸基高熵陶瓷及其制备方法,经稀土掺杂后钨酸基高熵陶瓷具有优异的可见光催化活性。

6.为了实现上述目的,根据本发明的一个方面,提供了一种稀土掺杂钨酸基高熵陶瓷,采用稀土元素掺杂钨酸铋,具有以下化学通式:re

x

bi

0.4

wo6,其中,re选自稀土元素la,nd,sm,eu,gd,dy,ho,yb,tm,lu,sc和y中的至少四种,x=0.4乘以稀土元素种类的数量。

7.根据本发明,钨酸基高熵陶瓷材料为(la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6、(sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6、(la

0.4

eu

0.4

tm

0.4

lu

0.4

bi

0.4

)wo6或(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6。

8.根据本发明,钨酸基高熵陶瓷材料为多孔陶瓷材料或无孔致密陶瓷材料。优选地,当钨酸基高熵陶瓷材料为多孔陶瓷材料时,孔为通孔,孔径为0.1~15μm;优选为0.2~10μm;更优选为0.4~0.8μm。

9.根据本发明另一方面,还提供了一种钨酸基高熵陶瓷材料的制备方法,包括以下步骤:s1、制备钨酸基高熵陶瓷粉体;

10.s2、将钨酸基高熵陶瓷粉体与乙醇进行高能球磨;或者将钨酸基高熵陶瓷粉体与成孔剂、乙醇混合后进行高能球磨,得到混合物;

11.s3、将步骤s2中制备的混合物干燥、压块,得到致密坯体,将致密坯体经烧结、保温,得到钨酸基高熵陶瓷或钨酸基高熵多孔陶瓷。

12.根据本发明,步骤s1中采用高温固相法制备钨酸基高熵陶瓷粉体,包括:s11、将氧化钨、氧化铋和稀土氧化物re2o3的原料球磨,得到的混合物经干燥、过筛、压块,得到致密坯体;re选自稀土元素la,nd,sm,eu,gd,dy,ho,yb,tm,lu,sc和y中的至少四种,且w

6+

与bi

3+

+re

3+

总的摩尔比为1:2。s12、将致密坯体经烧结、保温,得到高熵钨酸陶瓷,将高熵钨酸陶瓷碎样处理,得到高熵钨酸陶瓷粉体。

13.优选地,氧化钨、氧化铋和稀土氧化物re2o3原料的摩尔比为5:1:1:1:1:1。

14.根据本发明,步骤s1中采用水热合成法制备钨酸基高熵陶瓷粉体,包括:

15.s11、将钨酸钠溶解于溶剂中,将稀土元素硝酸盐和硝酸铋溶于稀硝酸溶液中,将得到的钨酸钠溶液缓慢滴入含有硝酸铋和硝酸稀土盐的溶液中,调节ph值为5.5-9.5,待稳定后搅拌30-60分钟,得到白色悬浊液;硝酸稀土盐水溶液中稀土元素re为选自la,nd,sm,eu,gd,dy,ho,yb,tm,lu,sc和y中的至少四种,且w

6+

与bi

3+

+re

3+

总摩尔比为1:2;

16.s12、将白色悬浊液倒入含有聚四氟乙烯内衬的水热反应釜中,在160~220℃下水热合成反应2~24小时,将反应产物经离心、洗涤,即可得到钨酸基高熵陶瓷粉体。优选地,离心转速为8000~12000rpm,离心时间为1~3min。

17.优选地,洗涤为先用超纯水洗涤2~3次,后用无水乙醇洗涤2~3次。

18.根据本发明,步骤s11中,所述溶剂选自水、乙二醇、甘露醇、聚乙二醇和吡啶中的一种。

19.优选地,钨酸钠溶液的浓度为0.1~0.5mol/l;硝酸铋与稀土离子的总摩尔溶度为钨酸钠溶液摩尔溶度的2倍。

20.优选地,硝酸铋和硝酸稀土盐采用浓度为0.5~2mol/l的稀硝酸溶解。

21.根据本发明,成孔剂为纤维素纳米纤维、纤维素纳米晶和纤维素粉中的一种或多种。优选地,纤维素纳米纤维的直径为4-10nm,长为1-3μm;优选直径为4-8nm,长为1.5-2μm。优选地,纤维素纳米晶的直径为5-20nm,长为50-200nm。优选地,纤维素粉粒径≤25μm。优选地,钨酸基高熵陶瓷粉体与成孔剂的质量比为1:(0-0.5)。

22.根据本发明,步骤s2中还包括添加粘结剂混合进行高能球磨的过程;粘结剂为pvp、pvb或聚乙二醇。优选地,粘接剂与钨酸基高熵陶瓷粉体的质量比为(0.03-0.08):1,乙醇和钨酸基高熵陶瓷粉体的体积质量比(ml/g)为(3-10):3。

23.根据本发明,高能球磨的转速为200-500rpm,时间为6-24小时;球磨模式为工作2分钟后间歇4分钟,正转反转依次轮换。

24.优选地,球磨所用的磨球为氧化锆球,氧化锆球与粉体原料的质量比为(2-10):1;

氧化锆球中的大球、中球和小球的质量比=1:(1-3):1。

25.优选地,步骤s3中干燥的温度为60-90℃,干燥时间为12-24小时;压块的压力为5-15mpa,压块的压制时间为0.5-1分钟。

26.优选地,步骤s3中烧结的温度为800-1500℃,保温的时间为6-24小时。

27.本发明的有益效果:

28.本发明研究发现,影响光催化活性的一个因素就是半导体的导带和价带的氧化-还原电位,因此在钨酸铋的基础上,创造性地采用多种稀土离子进行掺杂,通过掺杂的方式调控催化剂的能带结构、晶体结构或改变其形貌及表面性质,从而改善了催化剂的可见光催化性能。本发明采用稀土离子与钨酸铋有序组合的方式,有效提高了材料的光催化性能,首次填补了在钨酸基高熵陶瓷技术领域的空白。除此之外,本发明还具有以下优势:

29.1)本发明可以制备出致密的钨酸基高熵陶瓷,也可以利用纤维素造孔形成高熵多孔陶瓷,孔径在0~15μm范围内,其尺寸大小可控。本发明以纤维素作为成孔剂容易形成通孔,通孔有利于进一步降低材料的导热系数;且纤维素的碳含量少,能有效防止陶瓷材料的碳化;同时其成本相对较低。多孔陶瓷孔隙的增加增大了陶瓷的比表面积,提高了催化材料的有效反应面积,降低了材料的导热系数,从而提升了材料的使用寿命,同时,还在一定程度上增加了钨酸基高熵多孔陶瓷的韧性。

30.2)本发明合成的粉体晶粒小且分布均匀,在可见光催化性能方面表现优异,其中,采用水热合成法制备得到的陶瓷粉体为纳米级,纳米材料的比表面积大,更有利于提高材料的催化性能。

31.3)本发明采用高温固相法或水热合成法制备钨酸基高熵、高熵多孔陶瓷,制备工艺流程简单且操作条件可控,易于产业化推广应用。

附图说明

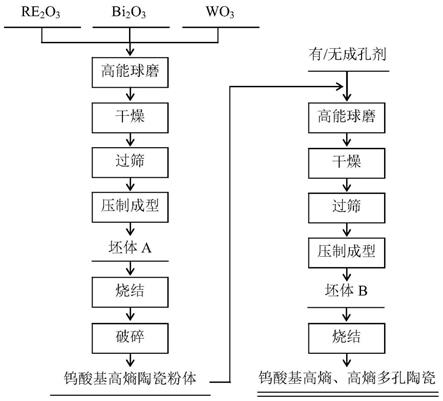

32.图1为本发明采用高温固相法制备钨酸基高熵多孔陶瓷的工艺流程图。

33.图2为本发明采用水热合成法制备钨酸基高熵多孔陶瓷工艺流程图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合本附图及实施例,对本发明做进一步的详细说明。需要强调,此处描述的具体实施例仅用于更好的阐述本发明,为本发明部分实施例,而非全部实施例,所以并不用作限定本发明。此外,下面描述的本发明实施例中涉及的技术特征,只要彼此间未构成冲突,即可以相互组合。

35.钨酸盐作为典型的钙钛矿结构化合物,具有优良的耐高温、抗氧化性能。abo3钙钛矿型结构掺杂后晶体结构会产生畸变,为了保持材料的结构稳定和电荷守恒,形成氧空位和元素变价两种电荷补偿机制,氧空位的产生可以提高材料传递氧和储存氧的能力,同样元素变价是载流子通过改变价态从a位点跃迁到b位点以实现空穴的传导。因此将该类型材料做成高熵陶瓷,依靠其独特的“高熵效应”,能有效的提高材料的性能。

36.为了提高钨酸基高熵陶瓷材料的可见光催化性能,本发明在钨酸铋的基础上,通过掺杂的方式改善了催化剂的可见光催化性能。因而,本发明提供了一种稀土掺杂钨酸基高熵陶瓷材料,其采用稀土元素掺杂钨酸铋,具有以下化学通式:re

x

bi

0.4

wo6,其中,re选自

稀土元素la,nd,sm,eu,gd,dy,ho,yb,tm,lu,sc和y中的至少四种,x=0.4乘以稀土元素种类的数量。

37.具体地,钨酸基高熵陶瓷材料的化学式可以为(la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6、(sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6、(la

0.4

eu

0.4

tm

0.4

lu

0.4

bi

0.4

)wo6或(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6。

38.本发明的钨酸基高熵陶瓷材料包括多孔陶瓷材料或无孔致密陶瓷材料。当钨酸基高熵陶瓷材料为多孔陶瓷材料时,孔为通孔,均匀分布在陶瓷材料中,孔径为0.1~15μm。优选地,孔径为0.2~10μm。

39.根据本发明的一个方面,还提供了一种钨酸基高熵陶瓷材料的制备方法,包括以下步骤:s1、制备钨酸基高熵陶瓷粉体。s2、将钨酸基高熵陶瓷粉体与乙醇进行高能球磨;或者将钨酸基高熵陶瓷粉体与成孔剂、乙醇混合后进行高能球磨,得到混合物。s3、将步骤s2中制备的混合物干燥、压块,得到致密坯体,将致密坯体经烧结、保温,得到钨酸基高熵陶瓷或钨酸基高熵多孔陶瓷。

40.根据本发明,步骤s1中制备钨酸基高熵陶瓷粉体的方法包括两种,一种是采用高温固相法制备钨酸基高熵陶瓷粉体,其具体包括:s11、将氧化钨、氧化铋和稀土氧化物re2o3的原料球磨,得到的混合物经干燥、过筛、压块,得到致密坯体;re选自稀土元素la,nd,sm,eu,gd,dy,ho,yb,tm,lu,sc和y中的至少四种,且w

6+

与bi

3+

+re

3+总

的摩尔比为1:2。s12、将致密坯体经烧结、保温,得到高熵钨酸陶瓷,将高熵钨酸陶瓷碎样处理,得到高熵钨酸陶瓷粉体。其中,氧化钨、氧化铋和稀土氧化物re2o3原料的摩尔比为5:1:1:1:1:1。

41.在步骤s1中,采用水热合成法制备钨酸基高熵陶瓷粉体的步骤包括:s11、将钨酸钠溶解于溶剂中得到钨酸钠溶液;将稀土元素硝酸盐和硝酸铋溶于稀硝酸溶液中,将得到的钨酸钠溶液缓慢滴入含有硝酸铋和硝酸稀土盐的溶液中,调节ph值为5.5-9.5,待稳定后搅拌30-60分钟,得到白色悬浊液;s12、将白色悬浊液倒入含有聚四氟乙烯内衬的水热反应釜中,在160℃~220℃下水热合成反应2~24小时,将反应产物经离心、洗涤,即可得到钨酸基高熵陶瓷粉体。

42.优选地,硝酸稀土盐溶液中稀土元素re为选自la,nd,sm,eu,gd,dy,ho,yb,tm,lu,sc和y中的至少四种,且w

6+

与bi

3+

+re

3+总

的摩尔比为1:2。步骤s11中,溶剂选自水、乙二醇、甘露醇、聚乙二醇和吡啶中的一种。钨酸钠溶液的浓度为0.1~0.5mol/l。硝酸铋与稀土离子的总摩尔溶度为钨酸钠溶液摩尔溶度的2倍。优选地,稀硝酸溶液的浓度为0.5~2mol/l。

43.步骤s2中,离心转速为8000~12000rpm,离心时间为1~3min。洗涤为先用超纯水洗涤2~3次,后用无水乙醇洗涤2~3次。

44.根据本发明,钨酸基高熵陶瓷粉体与成孔剂的质量比可以为1:(0-0.5)。成孔剂为纤维素纳米纤维、纤维素纳米晶和纤维素粉中的一种或多种。优选地,纤维素纳米纤维的直径为4-10nm,长为1-3μm;优选直径为4-8nm,长为1.5-2μm。优选地,纤维素纳米晶的直径为5-20nm,长为50-200nm。优选地,纤维素粉粒径≤25μm。

45.根据本发明,步骤s2中还可以添加粘结剂混合进行高能球磨,粘结剂为pvp、pvb或聚乙二醇。优选地,粘接剂与钨酸基高熵陶瓷粉体的质量比为(0.03-0.08):1,乙醇和钨酸基高熵陶瓷粉体的体积质量比(ml/g)为(3-10):3。

46.其中,高能球磨的转速为200-500rpm,时间为6-24小时,球磨模式为工作2分钟后间歇4分钟,正转反转依次轮换。球磨所用的磨球为氧化锆球,氧化锆球与粉体原料的质量

比为(2-10):1;氧化锆球中的大球、中球和小球的质量比=1:(1-3):1。

47.优选地,步骤s3中干燥的温度为60-90℃,干燥时间为12-24小时。所述压块的压力为5-15mpa,压块的压制时间为0.5-1分钟。优选地,步骤s3中烧结的温度为800-1500℃,保温的时间为6-24小时。

48.下面结合具体实施例进一步说明本发明的技术方案。

49.实施例1

50.采用高温固相法制备(la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6高熵多孔陶瓷材料,制备流程如图1所示,包括以下步骤:

51.1)分别称取0.0125mol的la2o3、nd2o3、eu2o3、gd2o3、bi2o3粉以及0.0625mol的wo3粉置于500ml氧化锆球磨罐中,加入20ml乙醇,150g氧化锆球(大中小球的质量比=1:2:1)进行高能球磨,控制球磨机转速400rpm,球磨12h。

52.2)将球磨后的混合物置于80℃条件下干燥24小时,完成后过100目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为10mpa,压制1分钟,压制完成后将坯体a放入马弗炉中进行烧结,升温速度2℃/min,控制烧结温度1000℃,保温时间18h,反应完成后将其置于碳化钨震动碎样机中,反应10s,得到钨酸基高熵陶瓷粉体((la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6)。

53.3)称取10g钨酸基高熵陶瓷粉体(la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6,2g纤维素纳米纤维(其直径为4-10nm,长度为1-3μm),置于500ml氧化锆球磨罐中进行球磨,加入5ml乙醇,60g氧化锆球(大中小球的质量比=1:2:1)进行高能球磨,控制球磨机转速400rpm,球磨12h。

54.4)将球磨后的混合物置于80℃条件下干燥24h,完成后过100目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为10mpa,压制1min,压制完成后将坯体b放入马弗炉中进行烧结,控制烧结温度1000℃,升温速度2℃/min,保温时间12h,即可得到钨酸基高熵多孔陶瓷((la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6),其平均孔径为0.8μm。

55.取上述制备的(la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6高熵多孔陶瓷5g,加入到50ml50mg/l的罗丹明b(rhb)溶液中,而后在黑暗中静止一段时间以实现吸附-解吸平衡。以添加滤光片的300w氙灯模拟可见光,光照2h后,取一定量的反应溶液离心过滤,取上清液在λ=552nm处用紫外可见分光光度计测量吸光度,通过rhb的标准曲线计算得到rhb的浓度,从而得出在该条件下,(la

0.4

nd

0.4

eu

0.4

gd

0.4

bi

0.4

)wo6陶瓷对rhb的去除率为98.00%。

56.实施例2

57.采用高温固相法制备钨酸基高熵陶瓷(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6材料,制备流程如图1所示,未添加成孔剂,包括以下步骤:

58.(1)分别称取0.0125mol的sm2o3、dy2o3、ho2o3、yb2o3、bi2o3粉以及0.0625mol的wo3粉置于500ml氧化锆球磨罐中,加入10ml乙醇,300g氧化锆球(大中小球的质量比=1:2:1)进行高能球磨,控制球磨机转速200rpm,球磨24h。

59.(2)将球磨后的混合物置于90℃条件下干燥12h,完成后过200目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为15mpa,压制0.5min,压制完成后将块体放入马弗炉中进行烧结,控制烧结温度1200℃,升温速度2℃/min,保温时间6h。反应完成后将其置于碳化钨震动碎样机中,反应20s,得到钨酸基高熵陶瓷粉体((sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6);

60.(3)称取10g高钨酸基高熵陶瓷粉体(sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6以及0.3g pvp,

置于500ml氧化锆球磨罐中进行球磨,加入5ml乙醇,360g氧化锆球(大中小球的质量比=1:2:1)进行高能球磨,控制球磨机转速200rpm,球磨12h。

61.(4)将球磨后的混合物置于90℃条件下干燥12h,完成后过200目标准筛进行筛分,而后将粉末进行压块,设置压块机压力为10mpa,压制0.5min,压制完成后将块体放入马弗炉中进行烧结,控制烧结温度1500℃,升温速度2℃/min,保温时间6h,即可得到钨酸基高熵陶瓷(sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6。

62.采用与实施例1中相同的方法测试(sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6高熵陶瓷的可见光催化性能,得出(sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6陶瓷对rhb的去除率为95.23%。

63.实施例3

64.采用水热合成法制备钨酸基高熵多孔(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6陶瓷材料,制备流程如图2所示,包括以下步骤:

65.(1)称取0.125mol/l的na2wo4·

h2o溶于30ml的溶剂乙二醇溶液中,分别称取0.05mol/l的tm(no3)3·

6h2o、lu(no3)3·

6h2o、sc(no3)3·

6h2o、y(no3)3·

6h2o和bi(no3)3·

5h2o溶于30ml 1mol/l的稀硝酸溶液中;待两者完全溶解后,将钨酸钠溶液缓慢滴加到硝酸盐溶液中,调节溶液ph=9.5后搅拌30min。

66.(2)将混合后的溶液倒入100ml聚四氟乙烯内衬中,填充度为75%,后放入水热反应釜,控制水热反应温度180℃,反应时间12h。反应完成后,先后用超纯水与乙醇分别离心洗涤两次,完成后,将离心产物置于80℃条件下干燥12h,即可得到钨酸基高熵陶瓷粉体((tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6)。

67.(3)称取10g钨酸基高熵陶瓷粉体(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6,3g纤维素纳米晶(其直径为5-20nm,长为50-200nm)成孔剂以及0.5g pvb,置于500ml氧化锆球磨罐中进行球磨,加入10ml乙醇,90g氧化锆球(大中小球的质量比=1:2:1)进行高能球磨,控制球磨机转速500rpm,球磨12h。

68.(4)将球磨后的混合物置于80℃条件下干燥12h,完全干燥后进行压块,设置压块机压力为15mpa,压制0.5min,压制完成后将块体放入马弗炉中进行烧结,控制烧结温度900℃,升温速度2℃/min,保温时间12h,即可得到钨酸基高熵多孔陶瓷(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6,其平均孔径为0.4μm。

69.采用水热合成法制备得到的(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6高熵多孔陶瓷粉体为纳米级,其尺寸为25nm,纳米材料比表面积大,更有利于提高材料的催化性能。

70.采用与实施例1中相同的方法测试(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6高熵陶瓷的可见光催化性能,得出其对rhb的去除率为98.75%。

71.实施例4

72.采用水热合成法制备钨酸基高熵陶瓷材料,制备流程如图2所示,包括以下步骤:

73.(1)称取0.125mol/l的na2wo4·

h2o溶于30ml的溶剂乙二醇溶液中,分别称取0.05mol/l的la(no3)3·

6h2o、eu(no3)3·

6h2o、tm(no3)3·

6h2o、lu(no3)3·

6h2o和bi(no3)3·

5h2o、溶于30ml 1mol/l的稀硝酸溶液中;待两者完全溶解后,将钨酸钠溶液缓慢滴加到硝酸盐溶液中,调节溶液ph=9后搅拌30min。

74.(2)将混合后的溶液倒入100ml聚四氟乙烯内衬中,填充度为75%,后放入水热反应釜,控制水热反应温度为200℃,反应时间12h。反应完成后,先后用超纯水与乙醇分别离

心洗涤两次,完成后,将离心产物置于80℃条件下干燥12h,即可得到高熵陶瓷粉体(la

0.4

eu

0.4

tm

0.4

lu

0.4

bi

0.4

)wo6。

75.(3)称取10g上述制备的钨酸基高熵陶瓷粉体(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6以及0.03g乙二醇,置于500ml氧化锆球磨罐中进行球磨,加入10ml乙醇,180g氧化锆球(大中小球的质量比=1:2:1)进行高能球磨,控制球磨机转速400rpm,球磨12h。

76.(4)将球磨后的混合物置于80℃条件下干燥12h,完全干燥后进行压块,设置压块机压力为15mpa,压制0.5min,压制完成后将块体放入马弗炉中进行烧结,控制烧结温度1000℃,升温速度2℃/min,保温时间12h,即可得到(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6高熵多孔陶瓷。

77.采用水热合成法制备得到的(tm

0.4

lu

0.4

sc

0.4y0.4

bi

0.4

)wo6高熵多孔陶瓷粉体为纳米级,其尺寸为20nm,纳米材料的比表面积大,更有利于提高材料的催化性能。采用与实施例1中相同的方法测试钨酸基高熵陶瓷的可见光催化性能,得出(sm

0.4

dy

0.4

ho

0.4

yb

0.4

bi

0.4

)wo6陶瓷对rhb的去除率为95.20%。

78.以上所述仅是本发明的优选应用实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。