1.本发明涉及一种碳纤维树脂基复合材料回收方法,具体地说,涉及一种催化水蒸汽热解回收碳纤维树脂基复合材料的方法。

背景技术:

2.碳纤维是一种轻质高强的纤维,碳纤维复合材料具有高比强度、高比模量、耐腐蚀等优点,被广泛用于航空航天、轨道交通、体育器材等领域。

3.达到使用生命周期碳纤维复合材料,或者在生产碳纤维复合材料的过程中所产生的边角料等都存在回收处理的问题。除了急需解决回收废弃碳纤维复合材料的问题以外,回收得到的纤维由于其呈现短切状态、且和树脂基体的界面结合性能较差,回收纤维的应用受到一定限制,因此现有的回收纤维一般作为填料使用。碳纤维复合材料中的碳纤维价值较高,如果通过传统的焚烧或者填埋无疑会对碳纤维资源造成巨大浪费,并且也会对环境造成污染。

4.目前已经有多种针对于回收碳纤维复合材料的方法,回收机理着眼于降解树脂、使其中的纤维被分离出来,从而实现回收碳纤维的目的。这些分解方法主要包括机械回收、热解回收、化学回收、超临界回收等。

5.机械回收并不需要过多的处理步骤,但是纤维在机械回收过程中由于受到挤压、切割等物理作用后力学性能会有较大损伤,并且处理后的纤维形态较差,使得回收纤维的应用领域严重受限。化学法回收虽然不需要过高的处理温度,但是处理过程中使用的有机溶剂会产生严重的环境污染,并且回收后需要大量的后处理工序才能得到有应用价值的回收纤维。超临界回收与化学回收相比所用的溶剂对环境的污染较小,但是作为一种目前只能在实验室范围内应用的回收方法,由于其高温、高压等严苛的处理条件而很难引入到实际的工业生产应用中。

6.热降解法是目前发展的最为完善的回收方法、也是唯一成功工业化的方法。热降解法包括流化床回收、热解回收、超热蒸汽回收。流化床回收法主要是在氧化、热的作用下分解树脂,纤维在反应器中收到剧烈的撞击作用,因此回收得到的碳纤维的力学性能收到较大的损伤,树脂中的有机组分被热空气分解成小分子气体,气体伴随二氧化硅粒子在空气流中输送出回收装置;传统的热解法,如果在空气气氛中处理的温度过高、时间过长,则会对纤维的力学性能造成严重损伤;如果在氮气、氩气等气氛环境中处理,则会在纤维表面形成大量的残碳,减弱与树脂基体的界面结合能力,如果要去除残碳则还需要再次在氧气的环境中对残碳进行热解。使工艺步骤变得繁琐。而采用水蒸汽对碳纤维树脂基复合材料进行回收可以避免传统热分解工艺氧气对纤维表面过度氧化。但是水蒸汽对碳纤维树脂基复合材料仍需要较高的处理温度、需要消耗较大的能量,并且耗费时间。

7.公开号为cn110922633a的中国发明专利申请公开了提供了一种碳纤维树脂基复合材料热降解催化剂及其应用方法,涉及碳纤维回收技术领域,回收效率高,成本低,回收后碳纤维的力学强度也得到了保持,能够为碳纤维树脂基复合材料的循环经济提供支持;

该催化剂包括第一组分、第二组分和第三组分;所述第一组分为氯化钾或氯化钠,所述第二组分为氯化锌或氯化铁,所述第三组分为二氧化钛或氧化硅;第一组分、第二组分和第三组分的质量比为1:0.5:0.5~1:2:2;使用时,将碳纤维树脂基复合材料裁剪并置于熔融状态的所述催化剂中,300~500℃保温反应10min~30min,取出进行超声清洗。

8.上述方法主要存在如下问题:1、需要提前加热催化剂组分,造成能量损耗;2、空气条件下纤维表面容易被氧化,造成纤维力学性能损伤。

技术实现要素:

9.本发明就是为了解决现有方法中存在的传统水蒸汽热解法温度高、处理时间长、碳纤维受损严重技术问题,提供一种催化水蒸汽热解回收碳纤维树脂基复合材料的方法,可以在较低的温度下降解碳纤维树脂基复合材料,应用较短的时间、消耗更少的能量回收碳纤维复合材料。

10.为此,本发明提供一种催化水蒸汽热解回收碳纤维树脂基复合材料的方法,其包括如下步骤:s1、将两组催化剂按照预设比例放入反应容器;所述第一组催化剂为氯化钾、氯化锌和氯化铝中的一种或几种;所述第二组催化剂为二氧化钛、二氧化锰和三氧化二铁的一种或几种;所述第一组催化剂、第二组催化剂的质量比为1:(0.5~1);s2、将需降解的碳纤维树脂基复合材料裁剪之后,放入所述s1步骤的催化剂中,通入水蒸汽,在常压下,保温;s3、将产物取出,用超声清洗,得到表面清洁的回收碳纤维。

11.优选的,所述步骤s2中,通入水蒸汽,在常压下,保温10~70min;温度为200~550℃。

12.优选的,所述步骤s2中,裁剪后的碳纤维树脂基复合材料的厚度为1~20mm。

13.优选的,所述步骤s2中,所述碳纤维树脂基复合材料的树脂基体为热固性树脂,包括环氧树脂、酚醛树脂和不饱和聚酯。

14.优选的,所述步骤s2中,所述碳纤维树脂基复合材料的纤维为聚丙烯腈基碳纤维或沥青基碳纤维。

15.优选的,所述步骤s2中,所述的碳纤维树脂基复合材料的碳纤维形态包括短切纤维、连续纤维、碳纤维织物或者粉末纤维。

16.本发明具有以下有益效果:

17.(1)本发明中的催化剂可以催化降解废弃碳纤维树脂基复合材料中的树脂基体并去除降解过程中碳纤维表面的残碳,可以使树脂基体充分降解,参与杂质被清除;

18.(2)本发明提供的方法,反应过程不需要过高的温度,并且催化剂使用的绿色催化剂。这种方法所能得到的回收碳纤维的力学性能保留率能达到90%以上,并由于反应过程中引入的含氧官能团,由此可以增强纤维树脂之间的界面结合能力,所以纤维与树脂基体的界面性能不会有明显的降低。

附图说明

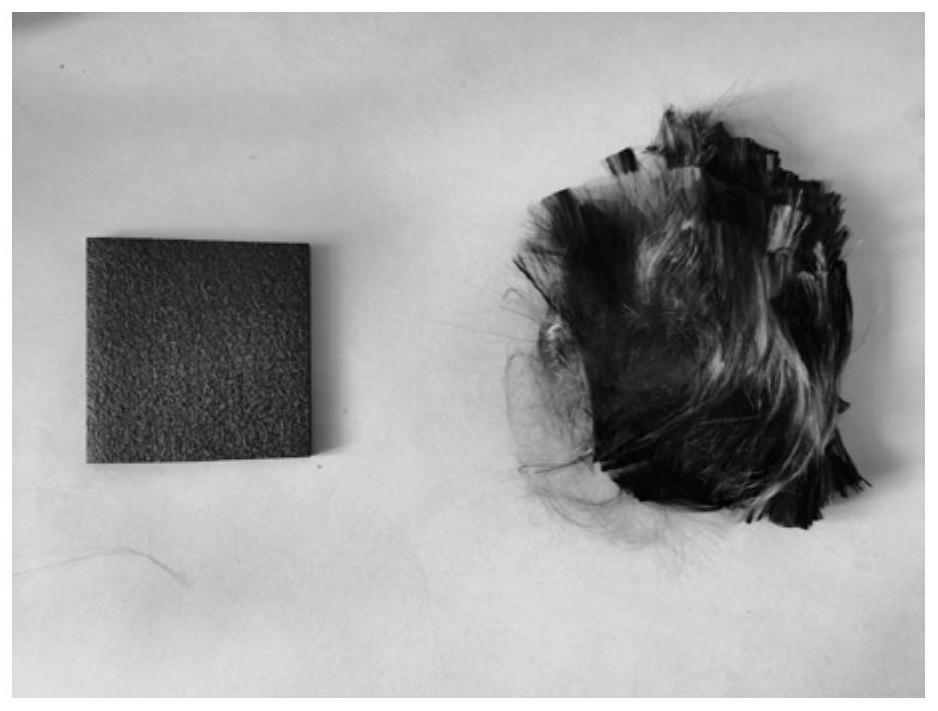

19.图1是本发明一个实例提供的热降解催化方法催化降解碳纤维树脂基复合材料的前后示意图;其中左侧为未降解状态;右侧为已降解状态;

20.图2a是本发明中添加tio2的条件下热解10min回收得到的sem图;

21.图2b是本发明中添加tio2/alcl3的条件下热解10min回收得到的sem图;

22.图3a是本发明中添加tio2条件下热解15min回收得到的sem图;

23.图3b是本发明中添加tio2/alcl3条件下热解15min回收得到的sem图;

24.图4a是本发明中碳纤维树脂基复合材料在500℃下不添加催化剂条件下热解40min回收得到的回收纤维sem图;

25.图4b为本发明中碳纤维树脂基复合材料在550℃下添加alcl3/kcl/tio2条件下热解10min回收得到的回收纤维sem图。

26.图5a为本发明中加入催化剂反应20min后的碳纤维表面形貌sem图;

27.图5b是对比例1中加入催化剂反应20min后的碳纤维表面形貌sem图。

具体实施方式

28.下面结合实施例对本发明做进一步描述。

29.实施例1

30.所选废弃的碳纤维树脂基复合材料中的碳纤维为东丽t700,纤维单丝拉伸强度为4.90gpa,树脂基体为4,5-环氧己烷-1,2-二甲酸二缩水甘油酯(tde-85),固化剂为二氨基二苯砜(dds),碳纤维为pan基纤维,碳纤维的形态为连续纤维,其中碳纤维重量含量为60%。

31.本实施例提供一种回收废弃的碳纤维树脂基复合材料中碳纤维的方法,具体步骤如下:

32.1、将氯化铝、氯化钾、二氧化钛以质量比0.5:0.5:0.5混合,置于保温200℃的保温装置中;

33.2、将5mm厚的碳纤维树脂复合材料裁剪成适当大小,并放入保温装置中催化剂中;

34.3、通入水蒸气,200℃保温反应70min;

35.4、将产物取出,用水超声洗净。

36.根据astm-d3379标准,对碳纤维进行单丝拉伸测试,得到的单丝拉伸强度为4.75gpa,与同型号商业化纤维相比,强度保留率为96.1%。

37.实施例2

38.所选的碳纤维树脂基复合材料中碳纤维为东丽t700,纤维单丝拉伸强度为4.9gpa,树脂基体为4,5-环氧己烷-1,2-二甲酸二缩水甘油酯(tde-85),固化剂为二氨基二苯砜(dds),碳纤维为pan基纤维,碳纤维的形态为短纤维,其中碳纤维重量含量为60%。

39.本实施例提供一种回收废弃的碳纤维树脂基复合材料中碳纤维的方法,具体步骤如下:

40.1、将氯化锌、二氧化钛以质量比1:0.75混合,置于保温400℃的保温装置中;

41.2、将短切碳纤维树脂复合材料放入保温装置中催化剂中;

42.3、通入水蒸气,400℃保温反应30min;

43.4、将产物取出,用水超声洗净。

44.根据astm-d3379标准,将回收得到的纤维与树脂重新配合,测得弯曲强度为2.57gpa,与同型号商业化纤维增强样品相比,强度保留率为96.9%。

45.实施例3

46.所选废弃的碳纤维树脂基复合材料中的碳纤维为东丽t800,纤维单丝拉伸强度为5.49gpa,树脂基体为酚醛树脂,碳纤维为pan基纤维,碳纤维的形态为连续纤维,其中碳纤维重量含量为60%。

47.本实施例提供一种回收废弃的碳纤维树脂基复合材料中碳纤维的方法,具体步骤如下:

48.1、将氯化铝、二氧化锰以质量比1:1混合,置于保温550℃的保温装置中;

49.2、将20mm厚的碳纤维树脂复合材料裁剪成适当大小,并放入保温装置中催化剂中;

50.3、通入水蒸气,550℃保温反应10min;

51.4、将产物取出,用水超声洗净。

52.根据astm-d3379标准,对碳纤维进行单丝拉伸测试,得到的单丝拉伸强度为5.30gpa,与同型号商业化纤维相比,强度保留率为96.6%。

53.实施例4

54.所选废弃的碳纤维树脂基复合材料中的碳纤维为东丽m55j,纤维单丝拉伸强度为4.0gpa,树脂基体为4,5-环氧己烷-1,2-二甲酸二缩水甘油酯(tde-85),固化剂为二氨基二苯砜(dds),碳纤维为沥青基纤维,碳纤维的形态为碳纤维织物,其中碳纤维重量含量为60%。

55.本实施例提供一种回收废弃的碳纤维树脂基复合材料中碳纤维的方法,具体步骤如下:

56.1、将氯化钾、三氧化二铁以质量比1:0.75混合,置于保温300℃的保温装置中;

57.2、将8mm厚的碳纤维树脂复合材料裁剪成适当大小,并放入保温装置中催化剂中;

58.3、通入水蒸气,300℃保温反应30min;

59.4、将产物取出,用水超声洗净。

60.根据astm-d3379标准,对碳纤维进行单丝拉伸测试,得到的单丝拉伸强度为3.89gpa,与同型号商业化纤维相比,强度保留率为97.1%。

61.实施例5

62.所选废弃的碳纤维树脂基复合材料中的碳纤维为东丽t700,纤维单丝拉伸强度为4.94gpa,树脂基体为酚醛树脂,碳纤维为pan基纤维,碳纤维的形态为粉末纤维,其中碳纤维重量含量为60%。

63.本实施例提供一种回收废弃的碳纤维树脂基复合材料中碳纤维的方法,具体步骤如下:

64.1、将氯化铝、二氧化钛、三氧化二铁以质量比1:0.5:0.5混合,置于保温400℃的保温装置中;

65.2、将5mm厚的碳纤维树脂复合材料裁剪成适当大小,并放入保温装置中催化剂中;

66.3、通入水蒸气,400℃保温反应30min;

67.4、将产物取出,用水超声洗净。

68.根据astm-d3379标准,对回收纤维重新与树脂配合制备成复合材料,测得弯曲强度为2.61gpa,与同型号商业化纤维增强样品相比,强度保留率为96.8%。

69.对比例1

70.图5a为本发明中加入催化剂反应20min后的碳纤维表面形貌,图5b是公开号为cn110922633a的中国发明专利中加入催化剂反应20min后的碳纤维表面形貌,可以看到本发明得到的纤维表面光洁度更好一些。

71.与现有的碳纤维回收技术相比,本发明消耗能量较低,由此对环境的污染较小,同时不需要额外的回收设备,操作流程较简单,反应时间较短,解决了水蒸汽回收工艺操作温度高、时间长、能耗高的问题,相比于其他传统单用催化剂的回收方法,水蒸汽的存在能有效减少树脂热解生成的残碳量,并在温和的条件下减少碳纤维被氧化的可能。

72.在回收过后纤维的状态保持良好,碳纤维织物在回收过后还保留同样的形态,使其具有一定的利用价值,所以在回收碳纤维织物方面具有一定的应用前景。

73.惟以上所述者,仅为本发明的具体实施例而已,当不能以此限定本发明实施的范围,故其等同组件的置换,或依本发明专利保护范围所作的等同变化与修改,皆应仍属本发明权利要求书涵盖之范畴。