1.本实用新型属于高速列车制动技术领域,具体涉及一种高速列车风阻制动装置及动车组车体。

背景技术:

2.随着轨道列车的运行速度越来越快,单纯依靠刹车系统进行高速制动的难度越来越大,当列车高速走行时,靠近车体的空气对列车产生与其运动方向相反的作用力,此时通过从流线型列车的车体表面向外侧打开风阻挡板,从而增加列车受到的空气阻力,形成使列车减速的制动力,由于空气动力阻力与列车运行速度成正比关系,列车速度越高则风阻制动力越大,因此通过风阻制动辅助高速列车的刹车系统进行制动具有极高的应用前景。

3.目前,风阻制动系统已经开始应用在一些高速列车上,但是由于当前采用的风阻制动系统存在结构复杂、占用车体内部空间大、动作响应速度慢等一系列问题,因此,风阻制动系统还需要进行进一步的改良才能适应当前高速列车的应用需求。

技术实现要素:

4.本实用新型实施例提供一种高速列车风阻制动装置及动车组车体,旨在解决当前风阻制动结构复杂、占用车体内部空间大、动作响应慢等问题。

5.为实现上述目的,本实用新型采用的技术方案是:第一方面,提供一种高速列车风阻制动装置,用于固定安装在车体外顶壁向下凹陷的容置腔内,包括:

6.底座,固定连接于容置腔内;

7.风阻板,沿车体的宽度方向与底座转动连接,具有翻转至与车体的外顶壁平齐的关闭状态,还具有翻转至与车体的外顶壁形成夹角的开启状态;风阻板上设有以风阻板的转轴为中心成圆弧或圆周分布的齿形结构;

8.直齿条,沿车体的长度方向滑动连接于底座上,且与齿形结构啮合连接,直齿条或齿形结构上设有限位部,限位部用于限制直齿条的滑动极限位置,进而限制风阻板的翻转角度;

9.伸缩驱动件,固定连接于底座上,输出端与直齿条连接。

10.结合第一方面,在一种可能的实现方式中,底座上沿车体的长度方向间隔设有两个止挡支座,直齿条依次穿过两个止挡支座并与两个止挡支座分别滑动连接;限位部为凸起于直齿条侧壁且位于两个止挡支座之间的凸块;其中,在风阻板处于关闭状态时,凸块与其中一个止挡支座抵接,在风阻板处于开启状态时,凸块与另一个止挡支座抵接。

11.一些实施例中,底座上设有一个限位板,直齿条穿过限位板并与限位板滑动连接;限位部为分别位于限位板两侧且凸起于直齿条侧壁的两个限位块;其中,在风阻板处于关闭状态时,其中一个限位块与限位板抵接,在风阻板处于开启状态时,另一个限位块与限位板抵接。

12.示例性的,限位部为沿直齿条的轴向间隔分布于直齿条的齿面上的两个挡块,在

风阻板处于关闭状态时,其中一个挡块与齿形结构的齿面抵接,在风阻板处于开启状态时,另一个挡块与齿形结构的齿面抵接。

13.举例说明,限位部为沿齿形结构的周向间隔分布于齿形结构的齿面上的两个死挡铁,在风阻板处于关闭状态时,其中一个死挡铁与直齿条的齿面抵接,在风阻板处于开启状态时,另一个死挡铁与直齿条的齿面抵接。

14.结合第一方面,在一种可能的实现方式中,风阻板的转轴上套设有从动件,从动件与风阻板的板面具有至少两个抵接点,两个抵接点沿转轴的径向间隔分布,齿形结构设于从动件上。

15.一些实施例中,从动件为月牙形,从动件的两端分别与风阻板的板面抵接。

16.示例性的,齿形结构为固定连接于从动件侧壁上的弧形齿条。

17.结合第一方面,在一种可能的实现方式中,伸缩驱动件为气缸,气缸用于连接车体内的气源,气缸的通气管路上设有电磁阀,电磁阀用于连接车体的电控系统。

18.本实用新型提供的高速列车风阻制动装置的有益效果在于:与现有技术相比,本实用新型高速列车风阻制动装置,在高速行驶的车体需要制动时,通过伸缩驱动件带动直齿条滑动,从而使直齿条驱动齿形结构转动,进而带动风阻板朝向车体外侧翻转,当风阻板轻微翻转一定角度时,在风力吹动下能够迅速张开,并通过限位部将直齿条限位在滑动极限位置,从而实现风阻板的快速张开,由于车体高速运行过程中风速高,因此利用风力和伸缩驱动件配合带动风阻板进行翻转开启的动作响应速度快;在制动完成后,再通过伸缩驱动件带动直齿条反向滑动至另一个极限位置,从而带动齿形机构反向转动,进而带动风阻板翻转至关闭状态,整体结构简单紧凑,只需在车体顶壁上设置向下凹陷的容置腔即可在关闭状态时保证与车体外壁平齐,因此占用车体内部空间较小,能够适应高速列车的应用需求。

19.第二方面,本实用新型实施例还提供了一种动车组车体,包括上述高速列车风阻制动装置。本实用新型提供的动车组车体采用了上述高速列车风阻制动装置,因此具有与上述高速列车风阻制动装置相同的有益效果,在此不再赘述。

附图说明

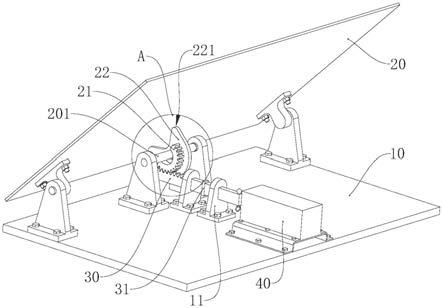

20.图1为本实用新型实施例提供的高速列车风阻制动装置的立体结构示意图;

21.图2为图1中a处的局部放大结构示意图;

22.图3为本实用新型实施例提供的高速列车风阻制动装置的关闭状态结构示意图;

23.图4为本实用新型实施例提供的高速列车风阻制动装置的受风力作用开启时的结构示意图;

24.图5为本实用新型实施例提供的高速列车风阻制动装置的开启状态结构示意图;

25.图6为本实用新型实施例所采用的限位部的结构示意图一;

26.图7为本实用新型实施例所采用的限位部的结构示意图二;

27.图8为本实用新型实施例所采用的限位部的结构示意图三。

28.图中:10、底座;11、止挡支座;12、限位板;20、风阻板;201、转轴;21、齿形结构;22、从动件;221、抵接点;30、直齿条;31、凸块;32、限位块;33、挡块;34、死挡铁;40、伸缩驱动件;50、车体;501、容置腔。

具体实施方式

29.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

30.请一并参阅图1至图5,现对本实用新型提供的高速列车风阻制动装置进行说明。所述高速列车风阻制动装置,用于固定安装在车体50外顶壁向下凹陷的容置腔501内,包括底座10、风阻板20、直齿条30,以及伸缩驱动件40;其中,底座10固定连接于容置腔501内;风阻板20沿车体50的宽度方向与底座10转动连接,具有翻转至与车体50的外顶壁平齐的关闭状态,还具有翻转至与车体50的外顶壁形成夹角的开启状态;风阻板20上设有以风阻板20的转轴201为中心成圆弧或圆周分布的齿形结构21;直齿条30沿车体50的长度方向滑动连接于底座10上,且与齿形结构21啮合连接,直齿条30或齿形结构21上设有限位部,限位部用于限制直齿条30的滑动极限位置,进而限制风阻板20的翻转角度;伸缩驱动件40固定连接于底座10上,输出端与直齿条30连接。

31.需要说明,底座10的主要作用在于与车体50(容置腔501)进行连接,为了减小装置整体的占用空间,底座10采用强度满足要求的板材即可;齿形结构21与直齿条30啮合连接,在风阻板20开启之初(与车体50顶壁夹角0~5

°

时,参见图3及图4),伸缩驱动件40带动直齿条30滑动,进而带动齿形结构21转动,在风阻板20翻转至与车体50顶壁夹角>5

°

时,风阻板20受到的风力已经超过伸缩驱动件40的驱动力,因此此时风阻板20在风力作用下快速张开(优选最大张开角度为与车体50顶壁夹角75

°

,参见图5),应当理解,由于风速远高于伸缩驱动件40的伸缩速度,因此风阻板20在风力作用下快速张开的过程中,齿形结构21反向带动直齿条30快速滑动,进而带动伸缩驱动件40快速伸出或缩回,而为了实现对伸缩驱动件40的反向带动作用,伸缩驱动件40需要具备过载失效性能,也就是说,在伸缩驱动件40受到超过其自身驱动力的外力作用时,为避免其自身驱动力转变为反向制动力,应当使其自身驱动力失效,具体而言,伸缩驱动件40可以为气缸或者电推杆,通过在气缸的气路上设置电磁泄压阀,当气缸伸缩带动风阻翻转至与车体50顶壁夹角为5

°

左右时自动泄压,从而使气缸在直齿条30的带动下能够快速自由伸缩,或者在电推杆上设置电磁继电器,通过在电推杆伸缩带动风阻翻转至与车体50顶壁夹角为5

°

左右时自动断电,从而解除电推杆的驱动力而使其输出端能够自由伸缩。

32.另外,应当理解,限位部可以是设置在直齿条30上直接限制直齿条30沿其轴向的滑动极限位置,也可以是设置在齿形结构21上,通过限制齿形结构21的转动角度,同时配合齿形结构21与直齿条30的啮合关系,从而间接限制直齿条30沿其轴向的滑动极限位置,当然,限制直齿条30的滑动极限位置的最终目的在于限制风阻板20的翻转角度。

33.本实施例提供的高速列车风阻制动装置,与现有技术相比,在高速行驶的车体50需要制动时,通过伸缩驱动件40带动直齿条30滑动,从而使直齿条30驱动齿形结构21转动,进而带动风阻板20朝向车体50外侧翻转,当风阻板20轻微翻转一定角度时(参见图4),在风力吹动下能够迅速张开,并通过限位部将直齿条30限位在滑动极限位置,从而实现风阻板20的快速张开(参见图5),由于车体50高速运行过程中风速高,因此利用风力和伸缩驱动件40配合带动风阻板20进行翻转开启的动作响应速度快;在制动完成后,再通过伸缩驱动件40带动直齿条30反向滑动至另一个极限位置,从而带动齿形机构反向转动,进而带动风阻

板20翻转至关闭状态(参见图3),整体结构简单紧凑,只需在车体50顶壁上设置向下凹陷的容置腔501即可在关闭状态时保证与车体50外壁平齐,因此占用车体50内部空间较小,能够适应高速列车的应用需求。

34.在一些实施例中,参见图3至图5,底座10上沿车体50的长度方向间隔设有两个止挡支座11,直齿条30依次穿过两个止挡支座11并与两个止挡支座11分别滑动连接;限位部为凸起于直齿条30侧壁且位于两个止挡支座11之间的凸块31;其中,在风阻板20处于关闭状态时,凸块31与其中一个止挡支座11抵接,在风阻板20处于开启状态时,凸块31与另一个止挡支座11抵接。

35.通过位于两个止挡支座11之间的凸块31分别与两个止挡支座11相互靠近的侧壁抵接,实现对直齿条30的双向滑动极限位置的限定,同时由于直齿条30与齿形结构21的啮合连接关系,从而能够实现对风阻板20的开启极限角度和关闭角度的限定,提高风阻板20的翻转精度,避免风阻板20在风力作用下开启时翻转过度,确保制动稳定性,还能够确保风阻板20关闭时能够与车体50外顶壁平齐,避免风阻板20在车体50正常运行过程时产生风阻。

36.在另一些实施例中,参见图6,底座10上设有一个限位板12,直齿条30穿过限位板12并与限位板12滑动连接;限位部为分别位于限位板12两侧且凸起于直齿条30侧壁的两个限位块32;其中,在风阻板20处于关闭状态时,其中一个限位块32与限位板12抵接,在风阻板20处于开启状态时,另一个限位块32与限位板12抵接。

37.通过分别位于限位部两侧的两个限位块32分别与限位板12的两侧壁抵接,实现对直齿条30的双向滑动极限位置的限定,同时由于直齿条30与齿形结构21的啮合连接关系,从而能够实现对风阻板20的开启极限角度和关闭角度的限定,提高风阻板20的翻转精度,避免风阻板20在风力作用下开启时翻转过度,确保制动稳定性,还能够确保风阻板20关闭时能够与车体50外顶壁平齐,避免风阻板20在车体50正常运行过程时产生风阻。

38.作为上述限位部的一种变形实施方式,请参阅图7,限位部为沿直齿条30的轴向间隔分布于直齿条30的齿面上的两个挡块33,在风阻板20处于关闭状态时,其中一个挡块33与齿形结构21的齿面抵接,在风阻板20处于开启状态时,另一个挡块33与齿形结构21的齿面抵接。

39.在风阻板20开启过程,当齿形结构21正向转动至其齿面与其中一个挡块33抵接时,齿形结构21便无法继续正向转动,也就是风阻板20开启至最大角度,在风阻板20关闭过程,当齿形结构21反向转动至其齿面与另一个挡块33抵接时,齿形结构21同样无法再继续反向转动,从而确保风阻板20能够精确翻转至与车体50外顶壁平齐的关闭状态。

40.作为上述限位部的另一种变形实施方式,请参阅图8,限位部为沿齿形结构21的周向间隔分布于齿形结构21的齿面上的两个死挡铁34,在风阻板20处于关闭状态时,其中一个死挡铁34与直齿条30的齿面抵接,在风阻板20处于开启状态时,另一个死挡铁34与直齿条30的齿面抵接。

41.在风阻板20开启过程,当齿形结构21正向转动至其中一个死挡铁34与直齿条30的齿面抵接时,齿形结构21便无法继续正向转动,也就是风阻板20开启至最大角度,在风阻板20关闭过程,当齿形结构21反向转动至另一个死挡铁34与直齿条30的齿面抵接时,齿形结构21同样无法再继续反向转动,从而确保风阻板20能够精确翻转至与车体50外顶壁平齐的

关闭状态。

42.一些可能的实现方式中,请参阅图1及图2,风阻板20的转轴201上套设有从动件22,从动件22与风阻板20的板面具有至少两个抵接点221,两个抵接点221沿转轴201的径向间隔分布,齿形结构21设于从动件22上。具体的,从动件22为月牙形,从动件22的两端分别与风阻板20的板面抵接。通过至少两个抵接点221能够将从动件22上的转矩传递至风阻板20上,从而实现风阻板20的翻转,动力传递稳定,结构简单紧凑,体积小、重量低,从而能够满足高速列车的应用需求。

43.在本实施方式中,齿形结构21为固定连接于从动件22侧壁上的弧形齿条。采用弧形齿条占用空间小,动力传递稳定可靠,且重量低,从而能够降低装置整体体积,方便安装布局。

44.在一种可能的实现方式中,伸缩驱动件40为气缸,气缸用于连接车体50内的气源,气缸的通气管路上设有电磁阀,电磁阀用于连接车体50的电控系统。一方面气缸的动作响应速度快,另一方面结合电磁阀(通电或断电泄压)能够在风阻板20开启一定角度后接触对直齿条30的驱动力,从而使风阻板20能够在风力作用下快速打开,避免驱动力(伸出速度低于风速)制约直齿条30的滑动速度,进而制约风阻板20的开启速度,能够大大降低风阻板20完全开启所用的时长,从而提高风阻制动响应速度,满足高速列车的应用需求。

45.基于同一发明构思,本技术实施例还提供一种动车组车体,请一并参阅图1至图8,包括上述高速列车风阻制动装置。

46.本实用新型提供的动车组车体,采用了上述高速列车风阻制动装置,在需要制动时,通过伸缩驱动件40带动直齿条30滑动,从而使直齿条30驱动齿形结构21转动,进而带动风阻板20朝向车体50外侧翻转,当风阻板20轻微翻转一定角度时,在风力吹动下能够迅速张开,并通过限位部将直齿条30限位在滑动极限位置,从而实现风阻板20的快速张开,由于车体50高速运行过程中风速高,因此利用风力和伸缩驱动件40配合带动风阻板20进行翻转开启的动作响应速度快;在制动完成后,再通过伸缩驱动件40带动直齿条30反向滑动至另一个极限位置,从而带动齿形机构反向转动,进而带动风阻板20翻转至关闭状态,整体结构简单紧凑,只需在车体50顶壁上设置向下凹陷的容置腔501即可在关闭状态时保证与车体50外壁平齐,因此占用车体50内部空间较小,能够适应高速列车的应用需求。

47.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。