1.本实用新型属于运输设备维护技术领域,具体涉及一种人字梁式机车复轨器。

背景技术:

2.复轨器是一种能使脱轨的机车、车辆的轮对复位到钢轨上的专用工具,运行在各矿区地面用井下线路上的矿车,由于超速、碰撞、线路质量等各种原因,经常会发生脱轨掉道现象,给生产、安全带来很大的影响。

3.运输矿石等的电机车、矿车在实际运行作业中,由于掉落在轨道上的矿石支撑或轨距变宽、挤岔子等原因,都可能造成电机车车头或矿车脱轨,造成生产事故,每次脱轨的损失大小不同,最快的复轨都在4个小时以上,严重影响生产任务的完成。

4.电机车车头或矿车脱轨后的复轨过程复杂,现有常规用的复轨器包括液压复轨器、人字形复轨器等,液压复轨器存在复轨速度慢、容易倾倒的问题,使用人字形复轨器进行复轨工作存在的问题为:脱轨发生后,在钢轨完好的情况下,车轮掉落的位置离钢轨距离在200

㎜

以内,可以用人字形复轨器进行复轨,一旦脱轨的车轮离钢轨距离在200

㎜

以上,或脱轨的矿车,电机车车头无法移动或在洞内时,人字形复轨器就无法复轨。

技术实现要素:

5.本实用新型的目的在于:针对以上现有技术所述使用现有人字形复轨器对脱轨车轮离钢轨距离在200

㎜

以上进行复轨所存在的技术问题,本实用新型提供一种人字梁式机车复轨器,该人字梁式机车复轨器解决了脱轨车轮和钢轨距离在200

㎜

以上的矿车、电机车车头等复轨的问题,而且组装简单,复轨快捷,经过实际运用,复轨效果良好。

6.本实用新型采用的技术方案如下:

7.一种人字梁式机车复轨器,所述复轨器包括左半人字梁结构及右半人字梁结构,所述左半人字梁结构设置有第一立柱、第一底座、第一支撑板、第一连接块、第一连接板,所述第一立柱固定设置在第一底座上,所述第一立柱通过第一支撑板夹持稳固在第一底座上,所述第一立柱的前、后两面上均设置有第一立柱凸起、第一立柱凹槽,所述第一支撑板通过第一立柱凹槽与第一底座之间形成稳固作用,所述第一支撑板、第一立柱及第一底座三者之间形成三角稳定支撑,所述第一立柱远离第一底座的一端设置有第一连接块,所述第一连接块垂直焊接在第一立柱相对于轨道的内侧面端部,所述第一立柱近第一连接块一侧设置有第一连接板,所述第一连接板通过第一连接板与第一立柱固定连接,固定连接方式为焊接,所述第一连接板与第一立柱相对的一侧上、下分别设置有第一圆孔、第一椭圆孔。

8.所述右半人字梁结构设置有第二立柱、第二底座、第二支撑板、第二连接块及第二连接板,所述第二立柱的设置方式与第一立柱类似,所述第二立柱固定设置有第二底座上,所述第二立柱与第二底座之间通过第二支撑板形成三角稳固支撑,所述第二立柱上设置有第二立柱凸起、第二立柱凹槽,所述第二支撑板通过第二立柱凹槽与第二底座之间斜拉设

置,所述第二立柱远离第二底座的一端设置有第二连接块,所述第二连接块焊接在第二立柱相对于轨道的内侧面端部,所述第二立柱近第二连接块的一端设置有第二连接板,所述第二连接板通过第二连接块与第二立柱固定连接,固定连接方式为焊接,所述第二连接板与第二立柱相对一侧上、下分别设置有第二圆孔、第二椭圆孔。

9.所述由第一立柱、第一底座、第一支撑板、第一连接块、第一连接板构成的左半人字梁结构及第二立柱、第二底座、第二支撑板、第二连接块、第二连接板构成的右半人字梁结构可根据现场实际情况调整方向。

10.将所述左半人字梁结构与右半人字梁结构对称放置,第一连接板上方设置的第一圆孔与第二连接板上方设置的第二圆孔重合,螺栓穿过第一圆孔、第二圆孔,通过螺栓与螺母实现第一连接板与第二连接板上的紧固连接,将所述第一立柱与第二立柱对称放置,所述第一连接板下方设置的第一椭圆孔与第二连接板下方设置的第二椭圆孔重合,所述倒链上端挂钩同时穿过第一椭圆孔与第二椭圆孔,所述倒链下方的倒链下端挂钩与脱轨矿车或电机车的车头车钩上的钢丝绳相连。

11.作为一种优选的方式,所述第一立柱及第二立柱:规格为24kg长度为2.85m的钢轨;所述第一底座及第二底座:规格为140

㎜

长度为850

㎜

的槽钢;所述第一支撑板及第二支撑板:规格70

㎜

长度为700

㎜

的角铁斜拉固定;所述第一连接板及第二连接板具体为:规格20

㎜

q235长度为450

㎜

的钢板,所述第一连接板及第二连接板的上端宽均为90

㎜

,所述第一连接板及第二连接板的下端宽均为150

㎜

;所述第一圆孔、第二圆孔的直径为36

㎜

;所述第一椭圆孔、第二椭圆孔的直径均为直径80

㎜

;所述螺栓的直径为30

㎜

;所述倒链为10t。

12.本实用新型提供的一种人字梁式机车复轨器的操作原理如下:当矿车、电机车车头脱轨或者矿车、电机车车头在溜井洞内脱轨,或者矿车、电机车车头挤在洞壁上时,将本实用新型方案中由第一立柱、第一底座、第一支撑板、第一连接块、第一连接板构成的左半人字梁及第二立柱、第二底座、第二支撑板、第二连接块、第二连接板构成的右半人字梁分别放于脱轨矿车、电机车车头的两侧,且左、右半人字梁可根据现场实际情况调整方向,将螺栓穿过第一圆孔、第二圆孔,将左右两半人字梁通过螺栓连接在一起,形成人字梁支点,将倒链上端挂钩穿过第一椭圆孔、第二椭圆孔,倒链下端挂钩与矿车或电机车的车头车钩上的钢丝绳相连,即做成了人字梁式复轨器,拉动倒链手链起吊车头,利用重力使脱轨的车头向轨道移动,即完成将脱轨的车头复轨到原有轨道上,该人字梁式机车复轨器组装简单,复位快捷。

13.相较于现有技术,本实用新型的有益效果是:

14.(1)本实用新型所提供的一种人字梁式机车复轨器,解决了脱轨车轮和钢轨距离在200

㎜

以上矿车、电机车车头脱轨,或者矿车、电机车车头在溜井洞内脱轨,或者矿车、电机车车头挤在洞壁上,现有人字形复轨器无法使用的复轨问题;

15.(2)本实用新型所提供的一种人字梁式机车复轨器,组装简单,复位快捷,经过两年的实际运用,复轨效果良好;

16.(3)所述由第一立柱、第一底座、第一支撑板、第一连接块、第一连接板构成的左半人字梁及第二立柱、第二底座、第二支撑板、第二连接块、第二连接板构成的右半人字梁可根据现场实际情况调整方向。

附图说明

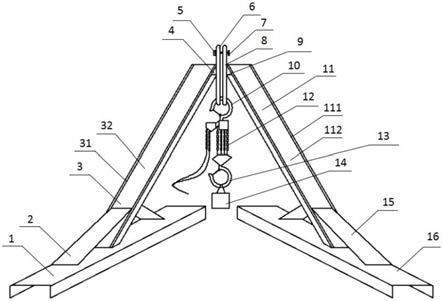

17.图1为本实用新型一种人字梁式机车复轨器的整体结构示意图;

18.图2为本实用新型一种人字梁式机车复轨器中连接板的结构示意图;

19.图3为本实用新型一种人字梁式机车复轨器中立柱、支撑板及底座的侧面结构示意图;

20.图中标记为:1

‑

第一底座,2

‑

第一支撑板,3

‑

第一立柱,31

‑

第一立柱凸起,32

‑

第一立柱凹槽,4

‑

第一连接块,5

‑

螺栓,6

‑

第一连接板,61

‑

第一圆孔,62

‑

第一椭圆孔,7

‑

螺母,8

‑

第二连接板,81

‑

第二圆孔,82

‑

第二椭圆孔,9

‑

第二连接块,10

‑

倒链上端挂钩,11

‑

第二立柱,111

‑

第二立柱凸起,112

‑

第二立柱凹槽,12

‑

倒链,13

‑

倒链下端挂钩,14

‑

车头,15

‑

第二支撑板,16

‑

第二底座。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型,即所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

22.实施例1

23.一种人字梁式机车复轨器,该复轨器包括左半人字梁结构及右半人字梁结构,左半人字梁结构设置有第一立柱3、第一底座1、第一支撑板2、第一连接块4、第一连接板6,第一立柱3固定设置在第一底座1上,第一立柱3通过第一支撑板2夹持稳固在第一底座1上,第一立柱3的前、后两面上均设置有第一立柱凸起31、第一立柱凹槽32,第一支撑板2通过第一立柱凹槽32与第一底座1之间形成稳固作用,第一支撑板2、第一立柱3及第一底座1三者之间形成三角稳定支撑,第一立柱3远离第一底座1的一端设置有第一连接块4,第一连接块4垂直焊接在第一立柱3相对于轨道的内侧面端部,第一立柱3近第一连接块4一侧设置有第一连接板6,第一连接板6通过第一连接板4与第一立柱3固定连接,固定连接方式为焊接,第一连接板6与第一立柱3相对的一侧上、下分别设置有第一圆孔61、第一椭圆孔62。

24.右半人字梁结构设置有第二立柱11、第二底座16、第二支撑板15、第二连接块9及第二连接板8,第二立柱11的设置与第一立柱3类似,在第二立柱11固定设置有第二底座16上,第二立柱11与第二底座16之间通过第二支撑板15形成三角稳固支撑,第二立柱11上设置有第二立柱凸起111、第二立柱凹槽112,第二支撑板15通过第二立柱凹槽112与第二底座16之间斜拉设置,第二立柱11远离第二底座16的一端设置有第二连接块9,第二连接块9焊接在第二立柱11相对于轨道的内侧面端部,第二立柱11近第二连接块9的一端设置有第二连接板8,第二连接板8通过第二连接块9与第二立柱11固定连接,固定连接方式为焊接,第二连接板8与第二立柱11相对一侧上、下分别设置有第二圆孔81、第二椭圆孔82。

25.上述由第一立柱3、第一底座1、第一支撑板2、第一连接块4、第一连接板6构成的左半人字梁结构及第二立柱11、第二底座16、第二支撑板15、第二连接块9、第二连接板8构成的右半人字梁结构,可根据现场实际情况调整方向。

26.将左半人字梁结构与右半人字梁结构对称放置,第一连接板6上方设置的第一圆孔61与第二连接板8上方设置的第二圆孔81重合,螺栓5穿过第一圆孔61、第二圆孔81,通过螺栓5与螺母7实现第一连接板6与第二连接板8上的紧固连接,将左半人字梁结构与右半人

字梁结构对称放置,第一连接板6下方设置的第一椭圆孔62与第二连接板8下方设置的第二椭圆孔82重合,倒链12的倒链上端挂钩10同时穿过第一椭圆孔62与第二椭圆孔82,倒链12下方的倒链下端挂钩13与脱轨矿车或电机车的车头14车钩上的钢丝绳相连。

27.实施例2

28.基于实施例1,脱轨的车轮离钢轨距离在200

㎜

以上,或脱轨的矿车,电机车车头无法移动或在洞内时,本发明提供的一种人字梁式机车复轨器的具体实施方式如下:

29.第一立柱3及第二立柱11选材为:规格为24kg长度为2.85m的钢轨;第一底座1及第二底座16选材为:规格为140

㎜

长度为850

㎜

的槽钢;第一支撑板2及第二支撑板15选材为:规格70

㎜

长度为700

㎜

的角铁斜拉固定;第一连接板6及第二连接板8选材为:规格20

㎜

q235长度为450

㎜

的钢板,第一连接板6及第二连接板8的上端宽均为90

㎜

,下端宽均为150

㎜

;第一圆孔61、第二圆孔81的直径为36

㎜

;第一椭圆孔62、第二椭圆孔82的直径均为直径80

㎜

;所使用的螺栓5的直径为30

㎜

;倒链12为10t。

30.用规格24kg长度为2.85m的两根钢轨作为人字梁的两个立柱,也就是第一立柱3、第二立柱11;规格140

㎜

长度为850

㎜

的两根槽钢分别做两个立柱的两个底座,也就是第一底座1、第一底座16;立柱与底座两面用规格70

㎜

长度为700

㎜

的角铁斜拉固定支撑,也就是第一支撑板2及第二支撑板15;立柱的上端分别垂直焊接规格20

㎜

q235长度为450

㎜

的钢板,也就是第一连接板6、第二连接板8;钢板上端分别设置直径为36

㎜

的孔,也就是第一圆孔61、第二圆孔81;将直径30

㎜

的螺栓5穿过第一圆孔61、第二圆孔81,将左右两半人字梁靠30

㎜

的螺栓5连接在一起,形成人字梁支点;第一连接板6、第二连接板8的下端宽150

㎜

,分别设置直径80

㎜

的椭圆孔,在80

㎜

的椭圆孔里,悬挂10t倒链12,倒链下端挂钩13与矿车或电机车的车头14车钩上的钢丝绳相连,做成了人字梁式复轨器,倒链上挂点的垂线和车钩中线的垂线的距离在300

㎜

以内,拉动倒链手链起吊车头,利用重力使脱轨的车头向轨道摆280

㎜

左右,从而实现复轨。上述技术方案解决了脱轨车轮和钢轨距离在200

㎜

以上矿车、电机车车头脱轨以及矿车,电机车车头在溜井洞内脱轨,矿车、电机车车头挤在洞壁上,人字形复轨器无法使用时的复轨问题。

31.本实用新型提供的一种人字梁式机车复轨器的操作原理如下:当矿车、电机车车头脱轨或者矿车、电机车车头在溜井洞内脱轨,或者矿车、电机车车头挤在洞壁上时,将本实用新型方案中由第一立柱3、第一底座1、第一支撑板2、第一连接块4、第一连接板6构成的左半人字梁及第二立柱11、第二底座16、第二支撑板15、第二连接块9、第二连接板8构成的右半人字梁分别放于脱轨矿车、电机车车头的两侧,将螺栓5穿过第一圆孔61、第二圆孔81,将左右两半人字梁通过螺栓5连接在一起,形成人字梁支点,将倒链上端挂钩10穿过第一椭圆孔62、第二椭圆孔82,倒链下端挂钩13与矿车或电机车的车头14车钩上的钢丝绳相连,即做成了人字梁式复轨器,通过倒链的作用,即将脱轨的车头复轨到原有轨道上,该人字梁式机车复轨器组装简单,复位快捷。

32.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。