1.本实用新型涉及轨道车辆技术领域,具体涉及一种司机室前窗及轨道车辆。

背景技术:

2.现有轨道车辆的司机室前窗,大多是将玻璃直接粘接于车体上,或玻璃与窗框整体粘接于车体上,当对前窗玻璃进行更换维修时,需要将粘接胶割除,并在更换后需重新打胶,然后保持干燥48小时后才可以正常运营,操作较为复杂且耗时较长、无法实现前窗玻璃的快速更换。

3.因此,对于轨道车辆的司机室前窗,如何能够简化玻璃的更换操作,提高玻璃更换效率,是本领域技术人员所需要解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种司机室前窗及轨道车辆,能够简化玻璃的更换操作,提高玻璃更换效率。

5.为解决上述技术问题,本实用新型提供一种司机室前窗,其包括窗框和玻璃,所述窗框的内周壁沿周向设有用于安装所述玻璃的安装槽;所述窗框包括外框和内框,所述内框能够与车体固定,所述外框和所述内框能够通过螺栓固定,并在所述外框和所述内框之间围合形成所述安装槽,所述安装槽的两侧槽壁分别设有卡接结构;所述玻璃的边缘能够安装于所述安装槽内,且所述玻璃和所述安装槽的两侧槽壁之间分别夹设有密封胶条,所述密封胶条与所述卡接结构卡接固定。

6.司机室前窗在组装时,先将玻璃与内框配合,然后组装外框,通过螺栓将外框和内框固定,然后将密封胶条通过卡接结构卡接固定于玻璃和安装槽的槽壁之间即可。安装时,可先将该司机室前窗整体组装完成,然后将该司机室前窗整体与车体固定即可。当需要对该司机室前窗的玻璃进行拆卸、维修等操作时,可从车外依次将螺栓和外框取下,由于安装槽是在外框和内框之间围合形成的,因此,当外框被取下后,安装槽对密封胶条的卡接作用解除,将玻璃外壁的密封胶条取下,然后卸下玻璃并重新安装新的玻璃后,直接安装外框、螺栓和密封胶条即可,内框在此过程中无需拆装,其始终保持与车体之间是固定的状态,因此,在整个玻璃更换的过程中,从车外即可完成操作,并且无需进行割除粘接胶或打胶的操作,整体操作较为方便且高效,同时还能够保证该司机室前窗的密封性能,避免外部雨水进入车体内。

7.可选地,所述外框和所述内框之间还夹设有密封圈。

8.可选地,所述密封圈与所述外框的内侧壁或所述内框的外侧壁固定。

9.可选地,所述外框的底端还贯穿设有排水结构,所述外框和所述内框之间的水能够由所述排水结构排出。

10.可选地,所述内框的底端边缘向外延伸设有凸缘,所述外框下端面能够与所述凸缘的上端面抵接,且所述凸缘的上端面和所述外框的下端面均为相互适配的倾斜面,所述

倾斜面由内至外向下倾斜并形成所述排水结构。

11.可选地,所述内框的内侧壁以及所述内框的外周壁分别通过粘接与所述车体固定。

12.可选地,所述外框的外侧壁设有固定槽,所述螺栓位于所述固定槽内,且所述固定槽内还设有密封帽。

13.可选地,所述玻璃的外缘还包裹有缓冲件,所述缓冲件位于所述安装槽内。

14.可选地,所述外框的内侧壁沿周向设有与各所述固定槽对应的配合凸起,所述内框的外侧壁还设有配合槽,所述配合凸起与所述配合槽配合并可通过所述螺栓固定。

15.本实用新型还提供了一种轨道车辆,其包括车体以及如上所述的司机室前窗。

16.具有上述司机室前窗的轨道车辆,其技术效果与上述司机室前窗的技术效果类似,为节约篇幅,不再赘述。

附图说明

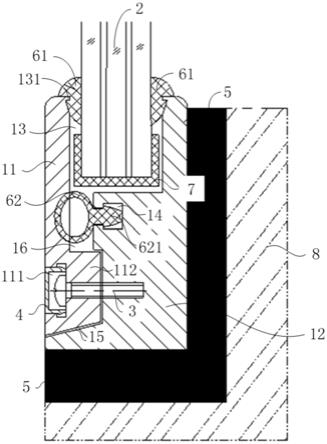

17.图1是本实用新型实施例所提供的司机室前窗的剖视图;

18.图2是图1中的局部放大图。

19.附图1

‑

2中,附图标记说明如下:

[0020]1‑

窗框,11

‑

外框,111

‑

固定槽,112

‑

配合凸起,12

‑

内框,121

‑

凸起结构,13

‑

安装槽,14

‑

密封槽,15

‑

倾斜面,16

‑

密封腔;2

‑

玻璃;3

‑

螺栓;4

‑

密封帽;5

‑

粘接胶层;61

‑

密封胶条,62

‑

密封圈,621

‑

连接件;7

‑

缓冲件;8

‑

车体。

具体实施方式

[0021]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0022]

本实用新型实施例提供了一种司机室前窗及轨道车辆,其中,轨道车辆包括上述司机室前窗,该司机室前窗固定于轨道车辆的车体8。具体的,如图1所示,该司机室前窗包括窗框1和玻璃2,其中,窗框1的内周壁沿周向设有用于安装玻璃2的安装槽13,窗框1包括外框11和内框12,内框12能够与车体8固定,外框11和内框12能够通过螺栓3固定,并且当外框11和内框12固定后,能够在二者之间围合形成上述安装槽13,该安装槽13的两侧壁分别设有卡接结构131,玻璃2的边缘能够安装于该安装槽13内,并且玻璃2的两侧壁和安装槽13的两侧槽壁之间分别夹设有密封胶胶条61,该密封胶条61能够与卡接结构131卡接固定。

[0023]

也就是说,安装状态下,密封胶条61夹设于玻璃2和安装槽13的槽壁之间,此时,玻璃2夹设于两侧的密封胶套61之间,保证玻璃2安装的稳定性,同时,由于密封胶条61能够在玻璃和窗框1之间实现密封,避免外部雨水沿玻璃2和安装槽13之间的缝隙进入外框11和内框12之间,保证密封性能,并且由于密封胶条61是通过设于安装槽13的卡接结构131卡接固定的,拆装操作较为简单。

[0024]

具体的,本实施例中,"外侧"是指朝向车体8外的一侧,外框11位于内框12的外侧,"内侧"是指朝向车体8内的一侧,内框12位于外框11的内侧,由于窗框1是沿玻璃2的周向布置的,因此,安装槽13设于窗框1的内周壁,而"外周"是指窗框1的边框远离玻璃2的一侧。

[0025]

司机室前窗在组装时,先将玻璃2与内框12配合,然后组装外框11,通过螺栓3将外框11和内框12固定,然后将密封胶条61通过卡接结构131卡接固定于玻璃2和安装槽13的槽壁之间即可。安装时,可先将该司机室前窗整体组装完成,然后将该司机室前窗整体与车体8固定即可。当需要对该司机室前窗的玻璃2进行拆卸、维修等操作时,可从车外依次将螺栓3和外框11取下,由于安装槽13是在外框11和内框12之间围合形成的,因此,当外框11被取下后,安装槽13对密封胶条61的卡接作用解除,将玻璃2外壁的密封胶条61取下,然后卸下玻璃2并重新安装新的玻璃2后,直接安装外框11、螺栓3和密封胶条61即可,内框12在此过程中无需拆装,其始终保持与车体8之间是固定的状态,因此,在整个玻璃2更换的过程中,从车外即可完成操作,并且无需进行割除粘接胶或打胶的操作,整体操作较为方便且高效,同时还能够保证该司机室前窗的密封性能,避免外部雨水进入车体8内。

[0026]

具体的,对于该卡接结构131的具体结构并不做限制,只要能够固定密封胶条61保证密封性能,并避免密封胶条61脱落即可。

[0027]

如图2所示,外框11和内框12之间还夹设有密封圈62,该密封圈62是在安装过程中夹设于内框12和外框11之间的,也就是说,将内框12、外框11和玻璃2组装并通过螺栓3固定后,密封圈62已经安装完成,然后在玻璃2的两侧面与安装槽13的侧壁之间分别沿周向安装密封胶条61即可,安装操作较为方便。

[0028]

具体的密封圈62与外框11的内侧壁或内框12的外侧壁固定,当然还可以将该密封圈62单独设置,安装时,将其夹设于外框11和内框12之间即可,而将其与外框11或内框12中的一者固定时,便于组装操作。具体的,对于密封圈62的固定方式不做要求,如图2所示,将将密封圈62设置为还包括连接件621的结构,该连接件621与外框11的内侧壁或者内框12的外侧壁连接,如在外框11的内侧壁或者内框12的外侧壁开设有c形槽,连接件621位于该c形槽内即可。另外,为保证外框11和内框12之间的贴合稳定性,同时避免密封圈62在外框11和内框12之间被压溃的情况,外框11和内框12之间还能够形成沿周向设置的环形的密封腔16,该密封腔16用于容纳密封圈62,并且密封圈62在密封腔16内处于压缩状态,相当于在外框11的内壁或内框12的外壁设置有密封槽14,也就是说,外框11和内框12中,一者设有上述c形槽,另一者设有密封槽14。

[0029]

外框11的底端还贯穿设有排水结构,当雨水沿安装槽13进入外框11和内框12之间时,能够在重力的作用下下落至外框11和内框12之间的底端,并可由排水结构排出,避免外框11和内框12之间积水甚至渗入车体8内的情况,进而保证该司机室前窗的密封效果。

[0030]

内框12的底端边缘向外延伸设有凸缘,外框11的下端面能够与该凸缘的上端面抵接,并且凸缘的上端面和外框11的下端面均为相互适配的倾斜面15,该倾斜面15由内至外向下倾斜并形成上述排水结构,也就是说,倾斜面15的内侧端高度要高于外侧端高度,如此设置,外侧的雨水无法沿此连接缝隙向内流入,并且,即便是外框11和内框12之间有积水,内部的积水也会沿此倾斜面15处的缝隙流出。具体的,本实施例中,对于该倾斜面15的倾斜角度并不做限制,如可将其设置为与水平面之间的夹角为15

°

、20

°

等均可。

[0031]

当然,本实施例中,还可以将排水结构设置为设于外框11下端面的通槽,当雨水进入外框11和内框12之间后,在重力的作用下下落至底部并可沿通槽排出,而将排水结构设置为倾斜面15时,能够简化加工工艺。

[0032]

进一步的,内框12的外侧壁沿其外缘周向向外延伸设有凸起结构121,也就是说,

内框12的外侧壁沿周向设有一圈凸起结构121,其中,设于内框12底端的凸起结构121形成上述凸缘,并设有倾斜面15,而其余的凸起结构121则可不设置倾斜面15,当将外框11与内框12固定时,该外框11的内周壁能够与内框12的内周壁抵接,并且,外框11的外侧侧面与内框12的外侧端面能够对齐,以保证整体结构更为规整。当然,本实施例中,也可以是内框12仅在其底端设置有凸起结构121(即上述凸缘),而沿周向设置有凸起结构121时,外框11固定于由该凸起结构121围合形成的空间内,内框12的外周壁的厚度增加,内框12的内侧壁和内框12的外周壁均可与车体8之间固定,提高稳定性。

[0033]

内框12的内侧壁和外周壁分别通过粘接与车体8固定,如图1和图2所示,在内框12的内侧壁和车体8之间以及内框12的外周壁和车体8之间分别设有粘接胶层5,当然,对于内框12和车体8之间的固定方式并不做限制,如还可通过螺栓3固定,然后在连接处设置密封结构即可,而粘接固定可简化整体结构、便于安装操作,同时在粘接处还能够起到自密封的作用。

[0034]

外框11和内框12之间通过螺栓3连接,所以,外框11和内框12都对应设有安装孔,该螺栓3外还设有密封帽4,螺栓3的螺栓3头位于该密封帽4内,同时该密封帽4也将安装孔罩于其内部,从而能够在螺栓3连接处实现密封,避免外部雨水沿此处进入车体内。如图2所述,外框11的外壁设有固定槽111,螺栓3和密封帽4均位于该固定槽111内,如此设置,避免螺栓3头或密封帽4凸出于外框11的外壁,使得整体结构更为规整。

[0035]

固定槽111的内壁和密封帽4的外壁之间通过卡接固定,操作较为方便,当然,密封帽4可采用橡胶材质,保证密封性能并且便于安装,拆卸时,可通过变形将该密封帽4由固定槽111取出即可。当然,密封帽4和固定槽111之间还可通过螺纹连接等均可,在此不做具体限制。

[0036]

玻璃2的外缘沿周向还包裹有缓冲件7,玻璃2安装于安装槽13内后,该缓冲件7能够避免玻璃2与安装槽13的槽壁或槽底直接接触,从而能够对玻璃2进行防护,避免发生损伤的情况。具体的,该缓冲件7可以是如图2所示的u型结构,便于安装,并且对于该缓冲件7的材质并不做要求,如可将其选为海绵等柔性材质即可。

[0037]

外框11的内侧壁设有配合凸起112,该配合凸起112的设置位置与固定槽111的位置相对应,内框12的外侧壁沿周向设有配合槽,配合凸起112能够与配合槽配合并可通过上述螺栓3固定。也就是说,配合凸起112和配合槽的槽底对应设有安装孔(设于配合槽槽底的安装孔为螺孔),并可通过螺栓3固定。由于外框11的外侧壁开设有固定槽111,因此,通过在与固定槽111对应的位置设置配合凸起112时,能够增加外框11在此处的壁厚,从而保证整体结构强度和稳定性。同时,由于该配合凸起112和配合槽的设置,能够在安装内框12和外框11时起到定位的作用,便于安装操作。具体的,配合凸起112可以是沿沿外框11的周向连续设置的凸起结构,相应的配合槽的沿周向连续设置的槽结构;或者配合凸起112还可以是包括沿周向间隔布置的多个独立凸起结构,相应的配合槽是包括沿周向间隔布置的多个槽结构均可。

[0038]

以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。