1.本发明涉及高速列车空气动力学领域,尤其涉及一种高速列车减阻控制装置。

背景技术:

2.高速列车是目前人们出行的主要交通工具,但是随着高速列车的速度不断的提高,高速列车所受到的气动阻力也在不断的增加,导致高速列车为了克服气动阻力所消耗的能量增加,既限制了高速列车节能减排的能力,也阻碍了高速列车速度的进一步提升。

3.因此,提出一种高速列车减阻控制装置,减少高速列车的气动阻力,降低能源消耗是本领域亟待解决的技术问题。

技术实现要素:

4.有鉴于此,本发明提出了一种高速列车减阻控制装置,所述高速列车包括:

5.头车、尾车和至少一节中车,所述中车位于所述头车和所述尾车之间;

6.转向架仓,所述转向架仓位于所述高速列车的底部,所述转向架仓包括第一主侧转向架仓和第一辅侧转向架仓,所述第一主侧转向架仓位于所述头车远离所述尾车的一侧,所述第一辅转向架仓位于所述尾车远离所述头车的一侧;所述转向架仓还包括第二主转向架仓和第二辅转向架仓,所述第二主转向架仓位于所述头车靠近所述尾车一侧的底部,所述第二辅转向架仓位于所述尾车靠近所述头车一侧的底部;

7.减阻控制装置,位于所述高速列车的底部,且所述减阻控制装置与所述高速列车的底面平行;

8.其中,所述减阻控制装置包括相互连接的迎风面和背风面,所述迎风面在所述底面所在平面的正投影的形状为一条曲线,所述背风面在所述底面所在平面的正投影的形状为一条线段,所述迎风面在所述底面所在平面的正投影和所述背风面在所述底面所在平面的正投影形成一个封闭图形,所述减阻控制装置通过将所述封闭图形沿所述高速列车的底部的外法线方向拉伸而成,拉伸高度为d,5cm<<d<<30cm,且所述减阻控制装置在所述底面所在平面的正投影的宽度等于排障器在所述底面所在平面的正投影的宽度;

9.建立平面直角坐标系,确定原点、横轴以及纵轴,所述线段经过所述原点以及与所述横轴平行,所述曲线满足下列关系:

10.f(x)=[

‑

(x

‑

1)(x+1)]

t

;

[0011]

其中,f(x)是所述纵轴上的参数,x是所述横轴上的参数,t是形状参数,所述原点为(0,0);

[0012]

所述减阻控制装置包括主减阻控制装置,所述主减阻控制装置包括第一主减阻控制装置,所述第一主减阻控制装置位于所述第一主转向架仓前侧,且所述减阻控制装置还包括辅减阻控制装置,所述辅减阻控制装置包括第一辅减阻控制装置,所述第一辅减阻控制装置位于所述第一辅转向架仓后侧,其中,所述主减阻控制装置的所述背风面的内法向指向所述高速列车运动的方向,所述辅减阻控制装置的所述背风面的外法向指向所述高速

列车运动的方向。

[0013]

优选的,所述主减阻控制装置还包括第二主减阻控制装置,所述第二主减阻控制装置位于所述第二主转向架仓前侧,所述辅减阻控制装置还包括第二辅减阻控制装置,所述第二辅减阻控制装置位于所述第二辅转向架仓后侧。

[0014]

优选的,所述转向架仓还包括第三转向架仓,所述第三转向架仓位于每个所述中车两端的底部;

[0015]

所述主减阻控制装置还包括第三主减阻控制装置和第四主减阻控制装置,所述第三主减阻控制装置位于所述第三转向架仓前侧,所述第四主减阻控制装置位于所述尾车中所述第一辅转向架仓和所述第二辅转向架仓的前侧;

[0016]

所述辅减阻控制装置还包括第三辅减阻控制装置和第四辅减阻控制装置,所述第三辅减阻控制装置位于所述第三转向架仓的后侧,所述第四辅减阻控制装置位于所述头车中所述第一主转向架仓和所述第二主转向架仓的后侧。

[0017]

优选的,所述主减阻控制装置和所述辅减阻控制装置关于所述高速列车中心截面对称;

[0018]

其中,所述中心截面与所述高速列车行驶方向垂直,且所述中心截面垂直地面。

[0019]

优选的,当0.5≤t≤2时,所述减阻控制装置为外凸型减阻控制装置。

[0020]

优选的,t=0.9。

[0021]

优选的,当2<t≤6时,所述减阻控制装置为内凹型减阻控制装置。

[0022]

优选的,t=5.5。

[0023]

优选的,d=15cm。

[0024]

与现有技术相比,本发明提供的一种高速列车减阻控制装置,达到如下有益效果:

[0025]

本发明提供的高速列车减阻控制装置,可以在在不改变高速列车整体形状的基础上,通过在高速列车的底部增加减阻控制装置,可以有效地降低列车运行时的气动阻力。并且,由于此方法是基于流动控制理论以及对高速列车底部流动的理解,因此该方法不局限于某一种车型,可以广泛应用于不同型号,和不同运行速度的高速列车。

[0026]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0027]

此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

[0028]

图1为本发明提供的高速列车的一种结构示意图;

[0029]

图2为图1中w1的一种局部放大图;

[0030]

图3为图1中w1的一种俯视图;

[0031]

图4为图1中w2的一种局部放大图;

[0032]

图5为图1中w2的一种俯视图;

[0033]

图6为平面直角坐标系

‑

曲线位置关系示意图;

[0034]

图7为本发明提供的高速列车的又一种结构示意图

[0035]

图8为本发明提供的高速列车的又一种结构示意图;

[0036]

图9为图8中w3的一种俯视图;

[0037]

图10为图8中w4的一种俯视图。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。应注意到,所描述的实施例实际上仅仅是本发明一部分实施例,而不是全部的实施例,且实际上仅是说明性的,决不作为对本发明及其应用或使用的任何限制。本技术的保护范围当视所附权利要求所界定者为准。结合图1至图6所示,图1为本发明提供的高速列车的一种结构示意图,图2为图1中w1的一种局部放大图,图3为图1中w1的一种俯视图,图4为图1中w2的一种局部放大图,图5为图1中w2的一种俯视图,图6为平面直角坐标系

‑

曲线位置关系示意图。本实施例提供的高速列车减阻控制装置100:高速列车000包括头车t1、尾车t2和至少一节中车t3,中车t3位于头车t1和尾车t2之间;转向架仓10,转向架仓10位于高速列车000的底部,转向架仓10包括第一主转向架仓z1和第一辅转向架仓f1,第一主转向架仓z1位于头车t1远离尾车t2的一侧,第一辅转向架仓f1位于尾车t2远离头车t1的一侧,转向架仓10还包括第二主转向架仓z2和第二辅转向架仓f2,第二主转向架仓z2位于头车t1靠近尾车t2一侧的底部,第二辅转向架仓f2位于尾车t2靠近头车t2一侧的底部;减阻控制装置100,位于高速列车000的底部,且减阻控制装置100与高速列车的底面bb平行,其中,减阻控制装置100包括相互连接的迎风面s1和背风面s2,迎风面s1在底面bb所在平面的正投影的形状为一个曲线q,背风面s2在底面bb所在平面的正投影的形状为一个线段l,迎风面s1在底面bb所在平面的正投影与背风面s2在底面bb所在平面的正投影形成一个封闭图形,减阻控制装置100通过将所述封闭图形沿所述高速列车000的底部的外法线方向拉伸而成,拉伸高度为d,5cm<<d<<30cm,且减阻控制装置在底面bb所在平面的正投影的宽度d1等于排障器在底面bb所在平面的正投影的宽度d2。

[0039]

建立平面直角坐标系xoy,确定原点o、横轴x以及纵轴y,线段l经过原点o以及与横轴x平行,曲线q满足下列关系:

[0040]

f(x)=[

‑

(x

‑

1)(x+1)]

t

;

[0041]

其中,f(x)是纵轴上的参数,x是横轴上的参数,t是形状参数,原点o为(0,0)。

[0042]

减阻控制装置100包括主减阻控制装置20a,主减阻控制装置20a的背风面s2的内法向指向高速列车000运动的方向,主减阻控制装置20a包括第一主减阻控制装置21a,第一主减阻控制装置21a位于第一主转向架仓z1前侧,或者减阻控制装置100包括主减阻控制装置20a,主减阻控制装置20a的背风面s2的内法向指向高速列车000运动的方向,主减阻控制装置20a包括第一主减阻控制装置21a,第一主减阻控制装置21a位于第一主转向架仓z1前侧,且减阻控制装置100还包括辅减阻控制装置20b,辅减阻控制装20b置的背风面s2的外法向指向高速列车000运动的方向,辅减阻控制装置20b包括第一辅减阻控制装置21b,第一辅减阻控制装置21b位于第一辅转向架仓f1后侧。其中,以高速列车行驶方向一侧为头车t1,另一侧即为尾车t2,同时,前侧也即指的是以高速列车行驶方向一侧,也即靠近头车t1的一侧。

[0043]

可以理解的是,车头t1的第一主转向架z1区域的阻力相对于高速列车000其余转向架区域较大,进而可先将减阻控制装置100中第一主减阻控制装置21a先安装在高速列车000头车t1的第一主转向架z1区域位置处,即第一主减阻控制装置21a位于第一主转向架仓

z1远离尾车t2的一侧,用于降低头车t1端部第一主转向架z1区域位置处的阻力。

[0044]

同时,限定减阻控制装置100与高速列车的底部bb平行,进一步由于减阻控制装置100通过将所述封闭图形沿所述高速列车000的底部的外法线方向拉伸而成,拉伸高度为d,5cm<<d<<30cm,且减阻控制装置在底部bb所在平面的正投影的宽度d1等于排障器在底部bb所在平面的正投影的宽度d2。进而减阻控制装置100可以将转向架前面的气流导向两侧,并且在其后形成了一系列尾涡,在这两方面原因的作用下,耗散了底部气流的能量,降低了底部气流的速度,削弱了气流对转向架的冲击作用。

[0045]

进一步,考虑到列车是双向运行,我们给出的安装方式都是对称的,所述减阻控制装置100包括主减阻控制装置20a,主减阻控制装置20a包括第一主减阻控制装置21a,第一主减阻控制装置21a位于第一主转向架仓z1前侧的基础上,进一步设置减阻控制装置100还包括辅减阻控制装置20b,辅减阻控制装置20b包括第一辅减阻控制装置21b,第一辅减阻控制装置21b位于第一辅转向架仓f1后侧,此时的第一主减阻控制装置21a和第一辅减阻控制装置21b相对于高速列车的中心对称设置。主减阻控制装置20a主要起到减阻的作用,辅减阻控制装置20b主要是考虑到高速列车的双向行驶。

[0046]

一般情况下,高速列车000的底面bb与地面之间的间距在40cm左右,进而本技术限定减阻控制装置100的拉伸高度范围在5cm至30cm之间,即可以保证减阻控制装置100起到导流减阻的作用,又可以避免减阻控制装置100与地面触碰造成损坏等问题。同时,本技术对减阻控制装置100拉伸高度的具体数值不做限定,可以根据实际情况设置,下文将详细叙述不同拉伸高度的具体实施例。

[0047]

进一步,本技术限定减阻控制装置100包括相互连接的迎风面s1和背风面s2,迎风面s1在底面bb所在平面的正投影的形状为一个曲线q,背风面s2在底面bb所在平面的正投影的形状为一个线段l,减阻控制装置在底面bb所在平面的正投影的宽度d1等于排障器在底面bb所在平面的正投影的宽度d2;

[0048]

建立平面直角坐标系xoy,确定原点o、横轴x以及纵轴y,线段l经过原点o以及与横轴x平行,曲线q满足下列关系:

[0049]

f(x)=[

‑

(x

‑

1)(x+1)]

t

;

[0050]

其中,f(x)是纵轴上的参数,x是横轴上的参数,t是形状参数,原点o为(0,0)。

[0051]

可以理解的是,减阻控制装置100在底面bb所在平面的正投影的形状为一个曲线q和一个线段l构成的封闭图形,继续结合附图6所示,图6仅示意出t=0.9、t=1.2、t=1.5、t=2.0、t=2.5、t=3.5、t=4.5、t=5.5时,曲线q的结构,图3和图5仅示意出t=0.9时的曲线q,线段l的两端分别与曲线q的两端连接形成一个封闭的图形,进一步对该图形进行等比例的放大,使得减阻控制装置100在底面bb所在平面的正投影的宽度d1等于排障器10在底面bb所在平面的正投影的宽度d2,且主减阻控制装置20a向高速列车000的行驶方向凸出,进而减阻控制装置100可以将转向架前面的气流导向两侧,并且在其后形成了一系列尾涡,在这两方面原因的作用下,耗散了底部气流的能量,降低了底部气流的速度,削弱了气流对转向架的冲击作用,进而降低了整车的压差阻力和摩擦阻力,即有效的降低气流对头车转向架的冲击作用,进而起到减阻的作用。

[0052]

进一步,当仅在头车设置减阻控制装置100,也即仅在头车t1设置第一主减阻控制装置21a时,且减阻控制装置100的拉伸高度为d=15cm时,通过数值计算发现此安装方式可

以使整车阻力降幅达到19.64%。

[0053]

本实施例提供的高速列车减阻控制装置100,可以在在不改变高速列车整体形状的基础上,通过在高速列车的底部增加减阻控制装置,可以有效地降低列车运行时的气动阻力。并且,由于此方法是基于流动控制理论以及对高速列车底部流动的理解,因此该方法不局限于某一种车型,可以广泛应用于不同型号,和不同运行速度的高速列车。

[0054]

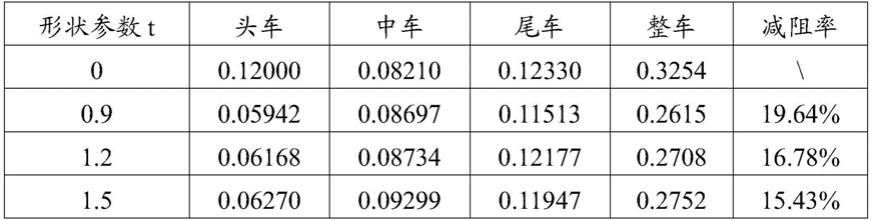

可选的,继续结合图1至图6所示,本实施例提供的高速列车减阻控制装置100:当0.5≤t≤2时,减阻控制装置100为外凸型减阻控制装置100,当2<t≤6时,减阻控制装置100为内凹型减阻控制装置100。结合下表1所示,表1为仅在头车t1端部设置第一主减阻控制装置21a,且第一主减阻控制装置21a拉伸高度为15cm时,不同形状参数t下高速列车阻力和减阻率。

[0055]

表1为仅在头车t1端部设置第一主减阻控制装置21a,且第一主减阻控制装置21a拉伸高度为15cm时,不同形状参数t下高速列车阻力和减阻率

[0056][0057][0058]

可以理解的是,根据表1中的数据得知,在减阻控制装置100为外凸型减阻控制装置100时,t=0.9时,高速列车的减阻率最高,在减阻控制装置100为内凹型减阻控制装置100时,t=5.5时,高速列车的减阻率最高。由此可知,当设置减阻控制装置100为外凸型减阻控制装置100时,优选设置t=0.9时曲线q结构对应的形状,当设置减阻控制装置100为凹型减阻控制装置100时,优选设置t=5.5时曲线q结构对应的形状,可以最大程度的提高高速列车的减阻率。

[0059]

其中,继续结合图2和图4所示,本实施例提供的高速列车减阻控制装置100:沿垂直底部bb的方向上,减阻控制装置100的拉伸高度为d,5cm≤d≤20cm。可选的,d=15cm。本实施例以t=0.9和t=5.5为出发点,进一步分析了减阻控制装置100的拉伸高度d对高速列车气动阻力的影响,结合下表2和表3所示,表2为仅在头车t1端部设置第一主减阻控制装置21a,且t=0.9时,不同拉伸高度d下高速列车的阻力和减阻率,表3为仅在头车t1端部设置第一主减阻控制装置21a,且t=5.5时,不同拉伸高度d下高速列车的阻力和减阻率。

[0060]

表2仅在头车t1端部设置第一主减阻控制装置21a、t=0.9时,不同拉伸高度d下高速列车的阻力和减阻率

[0061][0062]

表3仅在头车t1端部设置第一主减阻控制装置21a、t=5.5时,不同拉伸高度d下高速列车的阻力和减阻率

[0063]

结合上表2和表3,可以看出高速列车整车减阻率均随拉伸高度d的增加而升高,说明增拉伸高度d可以提高整车减阻率。由此可知,在当控制减阻控制装置100形状实现最高减阻率的基础上,进一步调节减阻控制装置100的拉伸高度d=15cm,可以进一步提高高速列车的减阻率。可选的,选择t=0.9时的控制减阻控制装置100形状,以及控制减阻控制装置100的拉伸高度d=15cm,可以最有效的降低高速列车的气动阻力。上面对形状和拉伸高度的讨论,仅仅为了挑选减阻效果最好的减阻装置的形状以及拉伸高度,但本发明对减阻控制装置的拉伸高度不限于此,可以根据实际情况具体设置。

[0064]

在一些可选的实施例中,结合图7所示,图7为本发明提供的高速列车的又一种结构示意图,本实施例提供的高速列车减阻控制装置100:主减阻控制装置20a还包括第二主减阻控制装置22a,第二主减阻控制装置22a位于第二主转向架仓z2前侧,辅减阻控制装置20b还包括第二辅减阻控制装置22b,第二辅减阻控制装置22b位于第二辅转向架仓f2后侧。此处的前后也是根据高速列车的运动方向划分的。

[0065]

可以理解的是,本实施例提供的高速列车减阻控制装置100,在头车t1靠近内侧一端的第二主转向架仓z2一侧设置第二主减阻控制装置22a,且继续结合图1至图3所示,第二主减阻控制装置22a的结构与第一主减阻控制装置21a的结构相同。同时在第二车头t2靠近内侧的一端的第二辅转向架仓f2一侧设置第二辅减阻控制装置22b,继续结合图1、图4至图5所示,第二辅减阻控制装置22b与第一辅减阻控制装置21b的结构相同,故在此不再赘述第

二主减阻控制装置22a和第二辅减阻控制装置22b的结构。第一主减阻控制装置21a和第二主减阻控制装置22a向远离第二车头t2一侧凸出,即此时第一主减阻控制装置21a和第二主减阻控制装置22a起到减阻作用,第一辅减阻控制装置21b和第二辅减阻控制装置22b主要是用于适应双向行驶,也即当反向行驶时就可以起到减速的作用。也即本技术为了满足高速列车000双向行驶,进而将减阻装置分别设置在头车t1和尾车t2位置处,进而可以保证在任意车头为主车头时减阻控制装置均可以起到减阻作用。由此可知保证了高速列车双向运行时减阻控制装置100向高速列车000的行驶方向凸出,进而减阻控制装置100可以将转向架前面的气流导向两侧,并且在其后形成了一系列尾涡,在这两方面原因的作用下,耗散了底部气流的能量,降低了底部气流的速度,削弱了气流对转向架的冲击作用,进而降低了整车的压差阻力和摩擦阻力,即有效的降低气流对头车转向架的冲击作用,进而起到减阻的作用。进一步,当减阻控制装置100的拉伸高度为d=15cm时,通过数值计算发现此安装方式可以使整车阻力降幅达到14.14%。

[0066]

在一些可选的实施例中,结合图8至图10所示,图8为本发明提供的高速列车的又一种结构示意图,图9为图8中w3的一种俯视图,图10为图8中w4的一种俯视图,本实施例提供的高速列车减阻控制装置100:转向架仓10还包括第三转向架仓zp3,第三转向架仓zp3位于每个中车t3两端的底部bb,主减阻控制装置20a还包括第三主减阻控制装置23a和第四主减阻控制装置24a,第三主减阻控制装置23a位于第三转向架仓zf3前侧,第四主减阻控制装置24a位于尾车t2中第一辅转向架仓f1和第二辅转向架仓f2的前侧,辅减阻控制装置20b还包括第三辅减阻控制装置23b和第四辅减阻控制装置24b,第三辅减阻控制装置23b位于第三转向架仓zf3后侧,第四辅减阻控制装置24b位于头车t1中第一主转向架仓z1和第二主转向架仓z2的后侧。

[0067]

可选的,主减阻控制装置20a和辅减阻控制装置20b关于高速列车中心截面s对称;其中,中心截面s与高速列车行驶方向垂直,且中心截面s垂直地面。

[0068]

其中,本发明对中车t3的数量不做具体限定,可以根据实际情况设置,图8仅以包括一个中车t3为例。

[0069]

可以理解的是,本技术为了满足高速列车000双向行驶,在头车t1、尾车t2以及中车t3中每个转向架仓的前后均设有减阻控制装置100,主减阻控制装置20a位于所有转向架仓靠近头车t1的一侧,且向头车t1一侧凸出,辅减阻控制装置20b位于所有转向架仓靠近尾车t2的一侧,且向尾车t2一侧凸出,主减阻控制装置20a和辅减阻控制装置20b关于高速列车中心截面s对称。由于第主减阻控制装置20a向头车t1一侧凸出,即此时主减阻控制装置20a起到减阻作用,由此保证减阻控制装置100向高速列车000的行驶方向凸出,进而减阻控制装置100可以将转向架前面的气流导向两侧,并且在其后形成了一系列尾涡,在这两方面原因的作用下,耗散了底部气流的能量,降低了底部气流的速度,削弱了气流对转向架的冲击作用,进而降低了整车的压差阻力和摩擦阻力,即有效的降低气流对头车转向架的冲击作用,进而起到减阻的作用。进一步,当减阻控制装置100的拉伸高度为d=15cm时,通过数值计算发现此安装方式可以使整车阻力降幅达到16.97%。

[0070]

通过以上各实施例可知,本技术存在的有益效果是:

[0071]

本发明提供的高速列车减阻控制装置,可以在在不改变高速列车整体形状的基础上,通过在高速列车的底部增加减阻控制装置,可以有效地降低列车运行时的气动阻力。并

且,由于此方法是基于流动控制理论以及对高速列车底部流动的理解,因此该方法不局限于某一种车型,可以广泛应用于不同型号,和不同运行速度的高速列车。

[0072]

上面通过附图和实施例,对本发明的技术方案做虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。本发明的范围由所附权利要求来限定。