1.本技术涉及轨道车辆技术领域,具体地,涉及一种轨道车辆及其内显罩板。

背景技术:

2.现有轨道车辆在车厢内的端部区域通常设置有列车运行状态的信息显示屏,用于显示列车的到站信息、车外温度、车厢号、卫生间使用状态等信息。为了显示上述信息,通常在车厢端部安装有一个显示设备和覆盖显示设备的内显罩板。由于显示设备有接线、调试和检修的需求,需要内显罩板提供设备可接近的功能。显示设备需要长期满功率运行,具有一定的散热需求,需要内显罩板具有良好的通风散热功能。

3.目前,内显罩板的正面一般由框架和玻璃构成,下面由可移除的检修面板构成,这种结构的内显罩板由于在正面提供一层玻璃面板,因玻璃面板的透光率和光线折射影响,导致显示效果较差;玻璃面板在车辆组装或运行过程中容易出现碎裂,需要整体更换内显罩板,造成车辆损失;当需要对显示设备进行检修作业时,需要移除底部的连接螺钉,才能移除检修面板,在检修作业完成后,还需要恢复和调整检修面板,操作不方便,同时由于存放不当还容易导致检查面板遗失。

技术实现要素:

4.本技术实施例中提供了一种轨道车辆及其内显罩板,该内显罩板取消了现有技术中的玻璃,并通过铰链转动连接检修面板,具有显示效果好、杜绝玻璃碎裂、检修方便的特点,能够解决现有内显罩板显示效果差、玻璃易碎和检修不便的问题。

5.根据本技术实施例的第一个方面,提供了一种内显罩板,该内显罩板包括:

6.前面板,沿竖直方向设置,并设置有贯穿其厚度、且与显示设备的显示区域相对应的窗口;

7.两个连接支架,平行设置于所述前面板的两端部;所述连接支架为l形结构,包括固定连接于所述前面板的内侧面的竖直支架和与所述竖直支架垂直设置的水平支架;

8.后型材,固定连接于所述水平支架远离所述前面板的一端部;

9.检修面板,通过铰链转动地安装于所述后型材;

10.锁具,固定安装于所述检修面板上,用于控制所述检修面板的锁闭和解锁;

11.在所述后型材、两个所述水平支架以及所述前面板的底部之间围成检修开口;所述检修面板用于控制所述检修开口的启闭。

12.优选地,还包括安全绳,所述安全绳的一端连接于所述前面板、且另一端连接于所述检修面板。

13.优选地,在所述前面板和所述检修面板上均固定连接有带螺柱的基座,在所述基座上通过与所述螺柱螺纹配合的螺母固定安装有安全绳座,所述安全绳座用于连接所述安全绳的端部。

14.优选地,所述安全绳为采用尼龙材料制成的可伸缩安全绳;

15.所述基座粘接在所述前面板和所述检修面板上。

16.优选地,还包括粘贴在所述前面板内侧面的毛毡,所述毛毡分布于所述窗口的周围。

17.优选地,所述前面板、所述检修面板、所述后型材以及所述连接支架均采用铝型材制成;

18.所述锁具和所述铰链均采用不锈钢材料制成。

19.优选地,所述铝型材的厚度为2mm。

20.优选地,所述窗口为矩形孔。

21.优选地,所述铰链为琴键式铰链。

22.优选地,所述前面板的内侧面还固定安装有用于安装显示设备的安装支架。

23.根据本技术实施例的第二个方面,还提供了一种轨道车辆,该轨道车辆包括上述技术方案提供的任意一种内显罩板,在所述内显罩板的前面板内侧安装有显示设备,所述显示设备的显示区域与所述前面板的窗口相对。

24.采用本技术实施例中提供的轨道车辆及其内显罩板,具有以下有益效果:

25.上述内显罩板在前面板上开设有与显示设备的显示区域相对应的窗口,取消了现有技术中安装在显示设备出光侧的玻璃,将显示设备的内显屏幕直接露出来,显示效果直接且杜绝了玻璃碎裂的现象,解决了现有技术中因玻璃透光性差和光线折射影响而导致的显示效果差、玻璃容易碎裂的问题;将检修面板通过铰链转动安装在后型材上,并在检修面板上安装有用于控制检修面板锁定和解锁的锁具,在对显示设备进行检修时可以直接打开锁具,旋转检修面板即可实现内部设备的维修,具有检修方便的特点。因此,采用上述内显罩板具有显示效果好、杜绝玻璃碎裂、检修方便的特点,能够解决现有内显罩板显示效果差、玻璃易碎和检修不便的问题。

附图说明

26.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

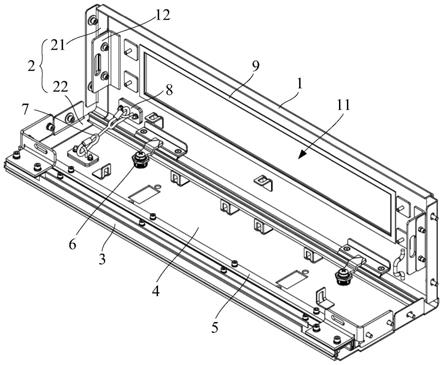

27.图1为本技术实施例提供的一种内显罩板的立体结构示意图;

28.图2为图1中内显罩板的检修面板在处于打开状态时的侧视图。

29.附图标记:

[0030]1‑

前面板;2

‑

连接支架;3

‑

后型材;4

‑

检修面板;5

‑

铰链;6

‑

锁具;7

‑

安全绳;8

‑

安全绳座;9

‑

毛毡;11

‑

窗口;12

‑

安装支架;21

‑

竖直支架;22

‑

水平支架。

具体实施方式

[0031]

为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0032]

实施例一

[0033]

本技术实施例提供了一种内显罩板,如图1和图2结构所示,该内显罩板包括前面

板1、两个连接支架2、后型材3、检修面板4以及锁具6;其中:

[0034]

如图1和图2结构所示,前面板1沿竖直方向设置,并设置有贯穿其厚度、且与显示设备的显示区域相对应的窗口11;窗口11可以为矩形孔,也可以为其它形状的通孔,窗口11的形状为与显示设备的显示区域相对应的形状,窗口11用于露出显示设备的显示区域,以便乘客能够了解列车的到站信息、车外温度、车厢号、卫生间使用状态等信息;前面板1用作装饰面板,用于将显示设备罩盖在车体内,前面板1包括露在外侧且乘客可以看到的外侧装饰面、以及隐藏在车体内的用于安装显示设备的内侧面;竖直方向为轨道车辆的高度方向;

[0035]

两个连接支架2平行设置于前面板1的两端部;连接支架2为l形结构,包括固定连接于前面板1的内侧面的竖直支架21和与竖直支架21垂直设置的水平支架22;如图1结构所示,两个连接支架2分别设置于前面板1的横向的两端部,横向为轨道车辆的车宽方向;通过两个连接支架2将前面板1以及安装在前面板1上的显示设备安装于车体上;连接支架2沿竖直方向设置的竖直支架21可以为直角形板状结构,其中一个侧边与前面板1的内侧面固定连接,另一个侧边固定连接到车体上,实现前面板1与车体之间的固定;连接支架2还包括沿水平方向设置的水平支架22,水平支架22与竖直支架21之间垂直设置且为一体结构,从而将前面板1和安装检修面板4的后型材3固定连接在一起,同时起到支承检修面板4的作用;

[0036]

后型材3固定连接于水平支架22远离前面板1的一端部;后型材3、前面板1、以及相对设置的两个水平支架22围成矩形中空结构,在后型材3、两个水平支架22以及前面板1的底部之间围成检修开口;后型材3用于支撑检修面板4;在后型材3的横向两端部还可以设置有连接型材,并通过连接型材将后型材3固定安装在两侧的墙体上;后型材3用于安装铰链5;

[0037]

检修面板4通过铰链5转动地安装于后型材3,检修面板4用于控制检修开口的启闭;当需要对显示设备进行检修、调试或更换等任何操作时,都需要将关闭的检修面板4打开,从而通过检修开口进入内部以便进行检修等操作;如图2结构所示,检修面板4处于开启状态;铰链5可以为琴键式铰链5;

[0038]

锁具6固定安装于检修面板4上,用于控制检修面板4的锁闭和解锁;如图1和图2结构所示,锁具6固定安装在检修面板4上,通过控制锁具6的解锁和锁闭实现对检修面板4的控制,从而实现检修开口的启闭;锁具6可以采用标准锁芯,并通过标准四角钥匙进行打开。

[0039]

上述内显罩板在前面板1上开设有与显示设备的显示区域相对应的窗口11,取消了现有技术中安装在显示设备出光侧的玻璃,将显示设备的内显屏幕直接露出来,显示效果直接且杜绝了玻璃碎裂的现象,解决了现有技术中因玻璃透光性差和光线折射影响而导致的显示效果差、玻璃容易碎裂的问题;将检修面板4通过铰链5转动安装在后型材3上,并在检修面板4上安装有用于控制检修面板4锁定和解锁的锁具6,在对显示设备进行检修时可以直接打开锁具6,旋转检修面板4即可实现内部设备的维修,具有检修方便的特点。因此,采用上述内显罩板具有显示效果好、杜绝玻璃碎裂、检修方便的特点,能够解决现有内显罩板显示效果差、玻璃易碎和检修不便的问题。

[0040]

一种具体的实施方式中,如图1结构所示,上述内显罩板还包括安全绳7,安全绳7的一端连接于前面板1、且另一端连接于检修面板4。

[0041]

上述内显罩板还设置有安全绳7,并且安全绳7的一端连接在前面板1上,另一端连接于检修面板4上,通过安全绳7可以将检修面板4连接到前面板1上,在打开检修面板4时,

可以通过安全绳7对检修面板4的牵拉控制检修面板4的打开角度,防止现有技术中检修面板4拆卸后容易丢失的问题,同时,还可以通过设置安全绳7的长度来控制检修面板4的打开角度,如:可使检修面板4打开至45

°

;当需要将检修面板4全部打卡时,可以拆除安全绳7,使检修面板4打开至90

°

。

[0042]

如图1结构所示,在前面板1和检修面板4上均固定连接有带螺柱的基座(图中未示出),在基座上通过与螺柱螺纹配合的螺母固定安装有安全绳座8,安全绳座8用于连接安全绳7的端部;安全绳7可以为采用尼龙材料制成的可伸缩安全绳7;基座通过胶粘剂粘接在前面板1和检修面板4上。如图1中的安全绳7在两端部设置有卡扣,通过卡扣能够实现安全绳7端部的快速拆装,方便安全绳7的连接和拆卸。

[0043]

如图1结构所示,上述内显罩板还包括粘贴在前面板1内侧面的毛毡9,毛毡9分布于窗口11的周围。

[0044]

由于在内显罩板的前面板1内侧面粘贴有毛毡9,在将显示设备安装于前面板1时,毛毡9被夹在前面板1和显示设备之间,通过毛毡9能够防止显示设备的内显屏幕与前面板1之间直接接触而损坏,有利于保护显示设备,同时也能将前面板1与显示设备之间的缝隙进行密封。

[0045]

同时,为了方便安装显示设备,如图1结构所示,在前面板1的内侧面还固定安装有用于安装显示设备的安装支架12。安装支架12的数量、位置可以根据实际需要进行设置,安装支架12可以直接焊接连接在前面板1上,并围绕窗口11的周向分布。

[0046]

在上述内显罩板的各种实施例的基础上,前面板1、检修面板4、后型材3以及连接支架2均可以采用铝型材制成;铝型材的厚度可以为2mm;锁具6和铰链5均可以采用不锈钢材料制成。

[0047]

由于前面板1、检修面板4、后型材3以及连接支架2均采用铝型材制成,并且铝的密度低,因此,能够在保证内显罩板的结构强度的同时还能减轻内显罩板的重量。

[0048]

实施例二

[0049]

本技术实施例还提供了一种轨道车辆,该轨道车辆包括上述实施例提供的任意一种内显罩板,在内显罩板的前面板1内侧固定安装有显示设备,显示设备的显示区域与前面板1的窗口11相对。

[0050]

由于轨道车辆采用了上述内显罩板,内显罩板取消了玻璃,将显示设备的内显屏幕直接露出来,显示效果直接且杜绝了玻璃碎裂的现象;将检修面板4通过铰链5转动安装在后型材3上,并在检修面板4上安装有用于控制检修面板4锁定和解锁的锁具6,在对显示设备进行检修时可以直接打开锁具6,旋转检修面板4即可实现内部设备的维修,具有检修方便的特点。

[0051]

尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

[0052]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。