1.本技术涉及轨道车辆技术,尤其涉及一种车厢及轨道车辆。

背景技术:

2.轨道车辆是连结各城市的重要交通纽带,也逐渐成为城市内的主要交通工具,轨道车辆还是实现货物运输的主要载体。城市内应用的大多数轨道车辆在车门门区设置两个车门立罩板和一个门区侧顶板,门区侧顶板设置在车门的上方,其上设置有站点区间的动态地图,方便乘客观察车辆的到站信息;车门立罩板设置在车门的两侧,其上安装有扶手,方便乘客使用。

3.图1为传统方案中车体门区的结构示意图,图2为图1中a-a截面视图。如图1和图2所示,传统方案中,车门立罩板11连接至车体上,门区侧顶板12包住车门立罩板11;车门立罩板11与侧墙板2采用搭接结构,侧墙板2的一边搭接在车门立罩板11的外侧,能够遮挡车门立罩板11与车体连接的紧固件。上述门区结构的安装过程为:首先安装车门立罩板11,其一侧通过螺钉与门区连接板13固定,另一侧通过拉铆钉固定在车体骨架14上;然后将侧墙板2通过尼龙搭扣与车门立罩板11相连,最后将门区侧顶板12与车门立罩板11相连。

4.上述方案有两个缺点,第一、门区侧顶板12包住车门立罩板12,使得门区上方的造型较大;第二、当需要对拆卸车门立罩板11对内部车门进行检修时,需要先拆除侧墙板2、座椅、门区侧顶板12,然后才能拆除车门立罩板11,拆除的部件比较多,而且拆卸方式较繁琐,导致检修的时间较长,效率较低。

技术实现要素:

5.为了解决上述技术缺陷之一,本技术实施例中提供了一种车厢及轨道车辆。

6.本技术第一方面实施例提供一种车厢,包括:

7.车体;

8.侧墙板,连接在所述车体上;

9.立罩板;所述立罩板的顶部与车体相连;所述立罩板的侧边与侧墙板插接;

10.侧顶板;所述侧顶板的顶部与车体相连;所述侧顶板与立罩板插接。

11.本技术第二方面实施例提供一种轨道车辆,包括:如上所述的车厢。

12.本技术实施例提供的技术方案,通过采用侧墙板与车体相连;立罩板的顶部与车体相连,侧边与侧墙板插接;侧顶板的顶部与车体相连,侧顶板与立罩板插接,实现了立罩板与侧顶板、侧墙板快速装配,而且在需要拆卸立罩板对车门部件进行维护的过程中,只需要拆卸侧顶板即可将立罩板拆下,不需要拆卸侧墙板或座椅,拆卸的部件数量较少,拆卸速度较快,缩短检修时间,提高效率。

附图说明

13.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本申

请的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

14.图1为传统方案中车体门区的结构示意图;

15.图2为图1中a-a截面视图;

16.图3为本技术实施例提供的车厢的门区结构示意图;

17.图4为图3中b-b截面视图;

18.图5为图3中c区域的后侧视图;

19.图6为本技术实施例提供的第一插接件的立体图;

20.图7为本技术实施例提供的第一插接件的侧视图;

21.图8为图7所示第一插接件的仰视图;

22.图9为本技术实施例提供的第二插接件的立体图;

23.图10为本技术实施例提供的立罩板的外侧视图;

24.图11为图10中d区域的放大视图;

25.图12为本技术实施例提供的立罩板的外侧立体视图;

26.图13为图12中e区域的放大视图;

27.图14为本技术实施例提供的立罩板的内侧立体视图;

28.图15为图14中f区域的放大视图;

29.图16为本技术实施例提供的侧顶板的主视图;

30.图17为本技术实施例提供的侧顶板的俯视图;

31.图18为本技术实施例提供的侧顶板的左视图;

32.图19为图16中g区域的放大视图;

33.图20为图18中h区域的放大视图;

34.图21为本技术实施例提供的车厢断面视图;

35.图22为图21中i区域的放大视图;

36.图23为图21中j区域的放大视图;

37.图24为另一种传统方案中立罩板装配的俯视图。

38.附图标记:

39.11-车门立罩板;12-门区侧顶板;13-门区连接板;14-车体骨架;15-车门密封框;16-内装顶板;17-车厢地板;18-地板布;19-插接骨架;110-侧墙插接件;111-毛毡垫;

40.2-侧墙板;21-卡件;22-竖向连接件;23-第一连接码;24-滑块;

41.3-立罩板;31-纵向立板;32-第一横向立板;33-第二横向立板;34-扶手;35-竖向连接部;36-让位缺口;37-安装座;38-车门安装板;39-翻边;310-检查门;311-踢脚线;

42.4-侧顶板;41-上罩板;411-显示窗口;42-下罩板;43-连接组件;44-拉紧锁;

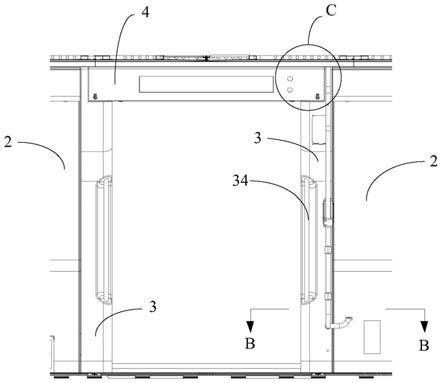

43.51-第一插接件;511-第一卡板;5111-第一安装部;5112-过渡部;5113-第一卡接部;5114-第一安装孔;512-弹簧卡;513-平垫;514-弹垫;515-螺栓;52-第二插接件;521-第二安装部;522-第二卡接部;523-第二安装孔;524-凸起。

具体实施方式

44.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施

例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

45.本实施例提供一种车厢,能够应用于轨道车辆中,尤其是城市内的轨道车辆,例如:地铁、轻轨或有轨电车等。车厢的侧面设有车门,车门可以为单扇车门,也可以为对开的双扇车门。两个车门之间设置有车窗,车窗的下方设置座椅,座椅可以为纵向排布的座椅,也可以为横向排布的座椅。

46.图3为本技术实施例提供的车厢的门区结构示意图,图4为图3中b-b截面视图,图5为图3中c区域的后侧视图。如图3至图5所示,车厢包括:车体、侧墙板2、立罩板3和侧顶板4。立罩板3的数量为两个,分别位于待安装车门区域的两侧。侧顶板4的数量为一个,连接在两个立罩板3的顶部之间。

47.车体由车顶、底架、侧墙和端墙构成,上述侧墙板2、立罩板3和侧顶板可以对应连接到车体的各组成部件上。相邻的两个侧墙板2之间留有用于安装车门的开口。

48.车门的两侧各有一个立罩板3,立罩板3的顶部与车体相连,立罩板3的侧边与邻近的侧墙板2插接。侧顶板4设置在车门的上方,其顶部与车体相连,两端与立罩板3插接。

49.上述车厢在安装的过程中,先将侧墙板2安装至车体上;然后安装立罩板3,将立罩板3的顶部与车体相连,侧边与侧墙板2插接固定;之后安装侧顶板4,将侧顶板4的顶部与车体相连,两端与立罩板3插接。

50.在拆卸过程中,先将侧顶板4拆下,然后拆卸立罩板3与车体之间的连接,再将立罩板3从侧墙板内拉出即可,拆卸过程简单快捷,而且不需要拆卸侧墙板或座椅。

51.本实施例提供的技术方案,通过采用侧墙板与车体相连;立罩板的顶部与车体相连,侧边与侧墙板插接;侧顶板的顶部与车体相连,侧顶板与立罩板插接,实现了立罩板与侧顶板、侧墙板快速装配,而且在需要拆卸立罩板对车门部件进行维护的过程中,只需要拆卸侧顶板即可将立罩板拆下,不需要拆卸侧墙板或座椅,拆卸的部件数量较少,拆卸速度较快,缩短检修时间,提高效率。而且采用侧顶板与立罩板插接的方式,可以缩小侧顶板的尺寸,减少对空间的占用。

52.在上述技术方案的基础上,本实施例提供一种立罩板3与侧顶板4之间插接的实现方式:在立罩板3的顶部设置第一插接件,侧顶板4的外侧面设置第二插接件,通过第一插接件与第二插接件插接将侧顶板4与立罩板3固定在一起。本实施例中,外侧面指的是朝向车厢外部的表面,内侧面指的是朝向车厢内部的表面。

53.第一插接件和第二插接件的结构可以有多种形式,本实施例提供一种具体的方式:图6为本技术实施例提供的第一插接件的立体图,图7为本技术实施例提供的第一插接件的侧视图,图8为图7所示第一插接件的仰视图,图9为本技术实施例提供的第二插接件的立体图。如图6至图9所示,第一插接件51包括第一卡板511和弹簧卡512。其中,第一卡板511的一端连接至立罩板3,另一端与弹簧卡512相连。弹簧卡512为一端开口的结构,其开口端形成卡口,弹簧卡512连接在第一卡板511的内侧表面上,卡口朝向车厢的内侧。第二插接件52设置在侧顶板4上,朝向车厢的外侧方向插入弹簧卡512的卡口并卡紧。

54.如图6所示,一种第一插接件51的实现方式:其中的第一卡板511包括:第一安装部5111、过渡部5112和第一卡接部5113。其中,第一安装部5111为平板状,其上设有第一安装孔5114。第一安装部5111与立罩板3中的对应安装面平行,采用螺栓515依次穿过立罩板3和

第一安装孔5114后与螺母顶紧固定,将第一安装部5111固定至立罩板3的外侧表面。另外,还可以在第一安装部5111与立罩板3之间设置弹垫514,在第一安装部5111与螺母之间设置平垫513,提高连接牢固程度,达到防松的效果。

55.上述第一安装孔5114优选为长圆孔,沿车厢的纵向方向延伸,使得第一卡板511能够相对于立罩板3沿纵向移动,便于通过调整第一卡板511的位置来调整立罩板3与侧顶板4之间的间隙。

56.过渡部6112的一端与第一安装部5111固定,另一端沿车厢的横向方向延伸,且朝向车厢的外侧方向延伸。过渡部6112与第一安装部5111之间呈一定角度,该角度可以为锐角、直角或钝角。或者,过渡部6112也可以由多个过渡平面构成。

57.第一卡接部5113固定在过渡部5112的外侧端部,第一卡接部5113为平板状结构,可以与第一安装部5111平行。弹簧卡512固定在第一卡接部5113的内侧表面,弹簧卡512的卡口朝向车厢的内侧。

58.如图9所示,第二插接件52包括第二安装部521和第二卡接部522,其中,第二安装部521用于固定在侧顶板4上,第二卡接部522与第一插接件51插接。具体的,第二安装部521为平板状,其上设置有第二安装孔523。第二卡接部522也为平板状结构,与第二安装部521之间呈一定夹角,可以为锐角、直角或钝角。从侧顶板4的装配角度来看,第二安装部521固定在侧顶板4的外侧表面,第二卡接部522的一端与第二安装部521固定,另一端沿横向方向朝向车厢的外侧延伸。第二卡接部522可插入弹簧卡的卡口内并卡紧。

59.采用螺栓穿过第二安装孔523与螺母配合将第二安装部521将固定在侧顶板4上。进一步的,在第二安装部521与侧顶板4之间可以设置弹垫,在螺母与第二安装部521之间设置有平垫,提高连接牢固程度,达到防松的效果。

60.进一步的,上述第二安装孔523为长圆孔,沿垂向方向延伸,以使第二插接件52能够相对于侧顶板4在垂向方向移动。通过调节第二插接件52的位置能够调节侧顶板4与车顶、立罩板、车门等周围部件之间的缝隙。

61.进一步的,在第二卡接部522的表面设置凸起524,凸起524的高度大于弹簧卡512中卡口的口径。可以在第二卡接部522的其中一个表面上设置凸起524,也可以在第二卡接部522的两个表面都设置凸起524。

62.采用上述方案,在第一插接件51和第二插接件52插接的过程中,第二卡接部522对弹簧卡512产生挤压使其产生变形,弹簧卡512的卡口向两侧打开,直至凸起524通过卡口后,在弹力作用下卡口向内回收,凸起524卡紧在卡口内侧。在插拔的过程中,对第二插接件52施加拉力,凸起524对弹簧卡512产生挤压使其变形,卡口向两侧打开直至凸起524从卡口脱出,卡口在弹力作用下向内回收。采用上述凸起524结构能够提高第一插接件51和第二插接件52的卡紧效果,避免松脱。

63.图10为本技术实施例提供的立罩板的外侧视图,图11为图10中d区域的放大视图。图10和图11展示的是位于车门空间左侧的立罩板,此处的“左侧”为站在车厢内看向车门空间,立罩板位于车门空间的左手边。如图10和图11所示,将上述第一插接件51安装在立罩板3上,具体是安装在立罩板3顶部朝向车厢外侧的表面。将第二插接件52安装在侧顶板4上。在装配过程中,先安装立罩板3,再安装侧顶板4,将侧顶板4上的第二插接件52中的第二卡接部522插入弹簧卡512的卡口中。

64.在上述技术方案的基础上,本实施例还提供一种立罩板3的实现方式:图12为本技术实施例提供的立罩板的外侧立体视图,图13为图12中e区域的放大视图,图14为本技术实施例提供的立罩板的内侧立体视图,图15为图14中f区域的放大视图。图12至图15展示的是位于车门空间右侧的立罩板,此处的“右侧”为站在车厢内看向车门空间,立罩板位于车门空间的右手边。

65.如图12至图15所示,立罩板3包括:纵向立板31、第一横向立板32和第二横向立板33。其中,第一横向立板32和第二横向立板33分别位于纵向立板31的两侧,纵向立板31、第一横向立板32和第二横向立板33形成三面包围的立罩板3,开口的一侧朝向车厢外部的方向。纵向立板31、第一横向立板32和第二横向立板33可以为一体形成的结构,在纵向立板31和第二横向立板33的交接处向内凹陷形成对扶手34进行让位的凹陷部。扶手34竖向延伸,两端固定在立罩板3上。

66.纵向立板31的顶部靠近第一横向立板32的一侧向上延伸形成竖向连接部35,竖向连接部35的宽度小于纵向立板31的宽度,以使竖向连接部35与纵向立板31的顶面之间形成用于安装侧顶板4的让位缺口36。侧顶板4设置位于车门空间左右两侧的两个立罩板3中的竖向连接部35之间。第一插接件51设置在竖向连接部35的外侧表面,第二插接件52设置在立罩板3的纵向两端,与对应的第一插接件51插接。

67.上述立罩板3,侧顶板4设置在让位缺口36内且与立罩板3插接,解决了传统方案中侧顶板4包在立罩板3一侧所带来的侧顶板4体积较大的问题,实现了侧顶板4的表面可以与立罩板3齐平,减小了侧顶板4的体积。

68.上述立罩板3与车体的连接方式具体可以为:在立罩板3的顶部设置安装座与车体相连,具体的,在竖向连接部35的顶部设置安装座37,用于通过吊码与车体骨架相连。或者,在第二横向立板33的顶部设置安装座37,用于通过吊码与车体骨架相连。或者,在竖向连接部35的顶部设置安装座37,在第二横向立板33的顶部设置安装座37,各自对应通过吊码与车体骨架相连。

69.立罩板3与地板相连的方式具体可以为:立罩板3放置在地板布上,与地板布之间用密封胶密封。

70.立罩板3还可以与车门密封框连接,具体为:如图4、12、13所示,在第二横向立板33的端部设置车门安装板38,与车门密封框15相连。车门安装板38为竖向的板状,与纵向方向平行,从第二横向立板33的顶部延伸至底部。车门安装板38上设置有沿纵向方向延伸的长圆孔,通过螺栓与车门密封框15相连。

71.立罩板3与侧墙板2之间采用插接的方式,具体可以为:如图4、12、13、14、15所示,第一横向立板32的端部设置翻边39,翻边39插设在侧墙板2上设置的插槽内。例如:第一横向立板32的端部向外侧弯折形成翻边39,翻边39与纵向方向平行。在侧墙板2的端部设置u形的卡件21,其开口端朝向立罩板3,翻边39可从开口端插入卡件21内。侧墙板2对立罩板3进行横向和纵向限位。另外,侧墙板2可通过卡件21经螺钉与车体的侧墙骨架相连。

72.另外,立罩板3的下方还设置有检查门310,位于朝向侧墙板2的一侧。具体的,在第一横向立板32上设置第一安装口,翻边39上设置第二安装口,第一安装口和第二安装口形成用于安装检查门310的空间。检查门310可通过螺栓连接在立罩板3上,位于第一安装口和第二安装口形成的空间内。检查门310包含弯折呈一定角度的两部分,分别对应位于第一安

装口和第二安装口内。检查门是根据车门下摆臂安装后的定位确定其高度尺寸,检查门的上下分别高出下摆臂20mm,从而消除立罩板3插接过程中与下摆臂区域的干涉。

73.可选的,立罩板3的底部设置有踢脚线311。具体的,在纵向立板31、第一横向立板32和第二横向立板33的底部均设置踢脚线311,形成三面防护结构。

74.立罩板3与侧顶板4之间的连接,除了采用第一插接件51和第二插接件52插接之外,还可以采用拉紧锁进行连接。具体的,本实施例提供一种侧顶板4的实现方式:图16为本技术实施例提供的侧顶板的主视图,图17为本技术实施例提供的侧顶板的俯视图,图18为本技术实施例提供的侧顶板的左视图,图19为图16中g区域的放大视图,图20为图18中h区域的放大视图。

75.如图16至图20所示,侧顶板4包括:上罩板41和下罩板42,上罩板41的顶部与车体相连,上罩板41的中部设有显示窗口411,用于安装动态地图。下罩板42与上罩板41的底端相连,下罩板42与上罩板41之间呈一定夹角,该夹角可以为直角或钝角。上罩板41上还设置有多个用于安装指示灯的开孔。

76.具体的,上罩板41的顶部设置有多个连接组件43,通过螺栓固定至车体上。第二插接件52的数量为两个,分别设置在上罩板41的纵向两端。拉紧锁44的数量为两个,分别设置在下罩板42的两端,与对应端的立罩板3相连。拉紧锁44可采用本领域常用的结构,与立罩板3相连的方式也可参照常用的方式。

77.上述内容中,侧墙板2可通过卡件21经螺钉与车体的侧墙骨架相连。另外,本实施例还提供一种侧墙板2与车体的连接方式:图21为本技术实施例提供的车厢断面视图,图22为图21中i区域的放大视图,图23为图21中j区域的放大视图。如图21至图23所示,侧墙板2的顶端通过顶端连接组件连接至车体上。具体的,顶端连接组件包括:竖向连接件22、第一连接码23和滑块24。其中,竖向连接件22的底端通过第一连接码23与侧墙板2相连,具体的,第一连接码23的一端与竖向连接件22通过螺栓连接,另一端连接至内装顶板16。第一连接码还设有插槽,侧墙板2的顶端插入该插槽内。竖向连接件22的顶端与滑块24通过螺栓连接,滑块24设置在车体骨架14内侧的滑槽内。

78.侧墙板2的底端与车体地板上设置的插接骨架相连。具体的,如图23所示,地板布18铺设在车厢地板17的上表面,地板布18的侧边向上弯折贴靠在车体骨架14的内表面。采用u形的插接骨架19,其开口端朝上,其底端可通过螺栓依次穿过地板布18固定在车厢地板17上。采用侧墙插接件110固定在侧墙板2的外侧面,与侧墙板2之间形成用于容纳插接骨架19的插接空隙。具体的,侧墙插接件110包括:连接部、衔接部和插接部,其中,连接部和插接部分别连接在衔接部的两端,连接部和插接部沿相反方向延伸。连接部连接至侧墙板2的外侧表面,插接部与侧墙板之间形成可容纳插接骨架的插接空隙。插接骨架19的一端插入该插接空隙内,实现对侧墙板2进行固定。

79.优选的,在插接骨架19的端部包覆毛毡,具体是在插接骨架19端部的两个表面均包覆毛毡垫111,一方面能够提高插接牢固性,另一方面能够避免在装配的过程中产生剐蹭。

80.上述各结构的装配顺序为:

81.第一步,安装侧墙板2。将侧墙板2的顶部和底部均与车体骨架中的侧墙骨架相连。

82.第二步,安装立罩板3。具体是先将立罩板3上的检查门310拆下,将立罩板3分别与

车体骨架、地板和侧墙板2进行装配,然后将检查门通过螺钉固定在立罩板3上。

83.第三步,安装侧顶板4。将侧顶板4上的连接组件通过车体吊码与车体骨架相连,并进行预紧固。将侧顶板4通过第一插接件和第二插接件与立罩板3插接。

84.第四步,调整两个立罩板3与侧顶板4的位置,使得两个立罩板3之间的间距为1300mm,侧顶板4的底面定位高度为1865mm。在保证上述定位尺寸的同时调整顶部,使得侧顶板4与两端立罩板3之间的缝隙为5mm。

85.第五步,紧固所有的连接件。

86.将两个侧墙板2、两个立罩板3和侧顶板4作为一个整体模块单元进行调整,两个侧墙板2的定位和安装作为该模块单元的基准,分别将两个立罩板3对应插入侧墙板2进行于固定,然后将侧顶板4与车体相连,通过标线定位将侧顶板4的中心与车门空间中心重合,然后紧固侧顶板4顶部的螺栓。之后再以侧顶板4的位置反过来调整两个立罩板3的位置,使得各部件之间的缝隙均匀后,紧固立罩板3的螺栓。立罩板3与侧顶板4之间的不平度可以通过第一插接件和第二插接件进行调整。上述调整方式可保证模块单元的缝隙均匀,外表美观。

87.当需要拆卸立罩板3对车门区域部件进行维护时,在立罩板拆卸之前,只需拆卸侧顶板4即可,无需拆卸侧墙板或座椅等部件。

88.另外,本实施例还提供一种传统的方案:图24为另一种传统方案中立罩板装配的俯视图。如图24所示,该传统方案中,首先安装侧墙板2,通过螺栓分别固定在车体骨架的c形槽上。然后安装车门立罩板11,一侧通过螺栓与车门密封框15相连,另一侧通过安装座固定在车体的c形槽上,该安装座与侧墙板的安装交替错开。最后安装门区侧顶板,通过拉紧锁与车门立罩板11相连,且包住车门立罩板11。

89.由于门区侧顶板包住车门立罩板11,使得门区侧顶板的造型较大,占据了车门空间上方较大的空间。而且车门立罩板11的紧固点较多,拆装不便。另外,必须在车门立罩板11上设置尺寸较大的检查门才能对螺栓等紧固件进行拆装,对立罩板造型的要求较高,提高了设计难度。

90.而本实施例所提供的技术方案也解决了该传统方案存在的缺陷,不但缩小了侧顶板4的造型尺寸,还减少了立罩板3的紧固点,提高了拆装便捷性,也能够缩小检查门的尺寸,降低设计难度。

91.本实施例还提供一种轨道车辆,包括:上述任一内容所提供的车厢。本实施例提供的轨道车辆具有与上述车厢相同的技术效果。

92.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

93.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

94.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等

术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

95.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

96.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。